Classificazione delle turbine a gas

Classificazione delle turbine a gas

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Classificazione delle turbine a gas

Classificazione delle Turbine a Gas

Lo sviluppo delle Turbine a Gas, intensificatosi per la maggior parte in questi ultimi sessant’anni in Europa e negli Stati Uniti, è stato indirizzato in particolar modo su due fronti che sono : le turbine a gas Aeronautiche, e turbine a gas industriali dette anche heavy-duty.

Caratteristiche delle Turbine a gas Aeronautiche

La turbina a gas aeronautica, è stata sviluppata con riferimento a particolari obiettivi, i più rilevanti dei quali sono :

- potenze elevate e bassi pesi ;

- ingombri ridotti con particolare riferimento alla sezione trasversale per ridurre la resistenza aerodinamica ;

- valori modesti del consumo specifico del combustibile.

Per ottenere valori alti della potenza, è necessario raggiungere temperature alte T3, che siano le più alte possibili, pertanto richiedono materiali pregiati e costosi, con il risultato che le parti avranno una vita breve . Anche i combustibili devono essere a scarso contenuto di zolfo e di ossido di vanadio per evitare che con i gas caldi si inneschino delle reazioni di corrosione indesiderate. Molto importante deve esser la progettazione delle compressore che deve avere il minor numero di stati per evitare che l’ingombro, e quindi anche il peso, siano eccessivi .

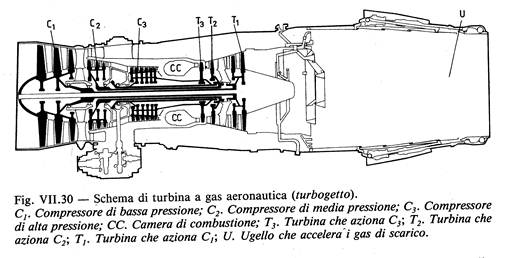

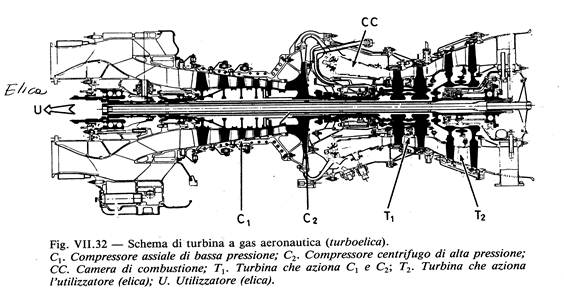

Le turbine a gas aeronautico si distinguono in Turbogetto e Turboelica.

Si parlerà di Turbogetto ( o anche Turbofan ) quando l’impianto è realizzato in modo che il lavoro ceduto dai gas alla turbina, e quindi la caduta entalpia, è pari unicamente al lavoro richiesto del compressore. L’ulteriore salto entalpico necessario per muovere la turbina, viene ricavato dall’energia cinetica che si viene a creare grazie alla particolare conformazione dell’ugello d’uscita della turbina, dal quale i gas stessi fuoriescono alla velocità vg superiore a quella di volo v dell’aereo .

Con questa particolare conformazione della turbina, dinamicamente si viene a creare per reazione , e da qui l’omonimo nome alla turbina, una spinta di modulo pari alla differenza delle due velocità vettoriali, con direzione coassiale all’asse del sistema turbina-compressore, con verso contrario al modo dell’aereo. Indicando con F la forza di spinta si ha :

F = mg ( vg – v )

dove mg è la portata massica di gas, in kg/s, che attraversa il motore. La spinta generata, uguaglia la resistenza aerodinamica, determinando l’avanzamento dell’aereo.

Considerando che le velocità in gioco sono di diverse migliaia di giri al minuto, prevedendo l’applicazione di un riduttore necessario alla riduzione del numero di giri, si potrebbe immaginare anche che tale trasmissione possa contribuire alla messa in moto di un’elica collegata all’albero turbina-compressore, e con la dovuta geometria variabile, da il modo all’aereo. Pertanto con questa tecnologia, la turbina si chiama turboelica.

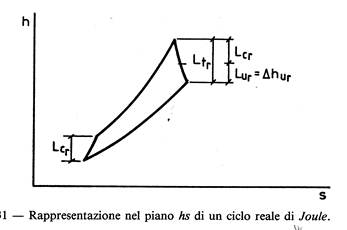

In entrambe le turbine , il ciclo termodinamico è quello di Joule, dove il Lavoro utile dato dal salto entalpico Δhur è pari alla differenza tra il lavoro raccolto per effetto dell’espansione in turbina Ltr, e quello richiesto per la compressione nel compressore Lcr.

Le turboeliche raggiungo delle velocità di crociera che si aggirano intorno ai 400 1000 km/h, e spesso questi ultimi vengono usati negli aerei supersonici destinati ad impieghi militari. Ma il primato delle applicazioni in aeronautica dei due sistemi, spetta alla propulsione ad elica, per i piccoli tragitti nazionali.

1000 km/h, e spesso questi ultimi vengono usati negli aerei supersonici destinati ad impieghi militari. Ma il primato delle applicazioni in aeronautica dei due sistemi, spetta alla propulsione ad elica, per i piccoli tragitti nazionali.

Caratteristiche delle turbine a gas industriali o heavy-duty

La turbina a gas industriale o heavy-duty, cominciò ad essere sviluppata subito dopo la seconda guerra mondiale, da numerose case costruttrici, sia europee che americane.

Alla turbina a gas heavy-duty ( servizio pesante ), destinata essenzialmente agli impianti fissi, sono richiesti requisiti nettamente differenti da quelli richiesti ad una turbina a gas aeronautica, quali un basso costo iniziale ed una vita piuttosto lunga. In tale contesto, la vita dei componenti della turbina, sono maggiori di una aeronautica. Ciò comporta costruzioni più robuste, ed in genere sollecitazioni più modeste sia dal punto meccanico che dal punto di vista termico, con una temperatura T3 più modesta.

Nella dislocazione dimensionale dei componenti funzionanti la turbina, non sia ha nessuna limitazione di sorta, infatti per esempio le camere di combustione, sono disposte verticalmente e centrali alla turbina, e non nella circonferenza come nelle turbine aeronautiche . Ciò comporta anche la possibilità di bruciare combustibili più scadenti, dei costosi distillati usati per le turbine aeronautiche.

Considerando infine che queste turbine vengono utilizzate in ambienti sporchi e polverosi, si devono prevedere dei filtri, necessari a pulire l’aria entrante , altrimenti potrebbe danneggiare le palettature e non solo .

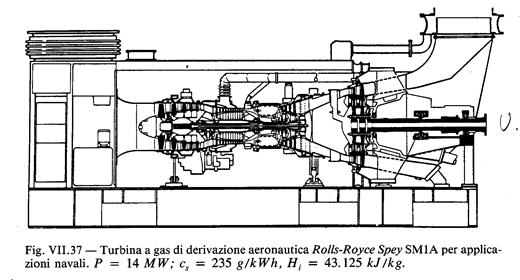

Caratteristiche delle turbine a gas di derivazione aeronautica o aeroderivative.

Una forte spinta all’utilizzazione in campo industriale delle turbina a gas di derivazione aeronautica, fu data dalla crisi petrolifera che si verificherò a metà degli anni ’70.

Fino ad allora infatti i combustibili derivati dal petrolio erano largamente disponibili, per giunta i prezzi contenuti,, e pertanto il rendimento, ovvero il consumo specifico, non era oggetto di particolari attenzione da parte dei progettisti.

Quando però nel 1974, si verificò una forte impennata nei prezzi del petrolio, si avvertì l’esigenza di poter disporre di impianti a rendimento più elevato.In attesa dello sviluppo di queste turbine, si preferì adottare delle turbine di derivazione aeronautica, certamente di rendimento in quanto progettate già con un ciclo ottimizzato per avere un alto rendimento.

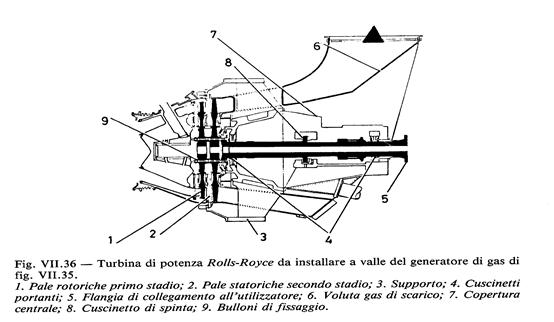

Il passaggio dal servizio aeronautico a quello industriale,comporta però delle modifiche , la più consistente è quella della sostituzione dell’ugello di scarico con una ulteriore turbine che si chiama Ruota di potenza.

Con questa modifica, i gas combusti anziché espandere nell’ugello, e conferire la spinta propulsiva al turbogetto, espandono nella turbina di potenza trasferendo a questa, il lavoro meccanico destinato all’innalzamento dell’utilizzatore.

La realizzazione della turbina di potenza non presenta delle difficoltà costruttive eccessive, in quanto essa è attraversata da gas combusti che non si trovano alla temperatura massima T3 del ciclo avendo già subìto una sensibile espansione .

Tra gli aggiornamenti più rilevanti, spiccano le seguenti modifiche:

- aggiunta di un riduttore di giri,

- riduzione delle prestazioni della macchina, per garantire una durata maggiore del sistema,

- riduzione della temperatura T3 di circa 100÷110 °C

- sostituzione delle camere di combustione e circuito di alimentazione, per utilizzare combustibili diversi e più economici,

- sostituzione di cuscinetti con altri più robusti e di maggior durata,

- sostituzione di filtri all’aspirazione del compressore, in quanto l’aria a quota terra è ricca di polveri nocivi per le turbogetto,

- aumento della lubrificazione dell’olio.

La turbina aeroderivativa compresa di ruota di potenza può essere rappresentata con un semplice schema sotto riportato, dove si vede la facilità di costruzione , e quindi non poco interessante, la semplicità di rimozione del carter di protezione per effettuare delle manutenzione straordinaria e ordinaria.

Infatti quando si decide di fare un intervento di manutenzione straordinaria, il sistema di presta per essere completamente sostituito con un altro ( by-pass ) efficiente già provato, in modo tale che si può intervenire nell’altro difettoso.

Evoluzione negli anni della turbina a gas.

Lo sviluppo della turbina a gas, iniziò verso la fine degli anni ’40, e i scelse di sviluppare turbine heavy-duty, e le turbine jet per aerei militari.

Le turbine a gas heavy-duty sviluppatesi agli inizi degli anni ‘50, vennero chiamate di prima generazione, e con l’evoluzione tecnologica che è sopraggiunta dagli anni ’50 ai giorni d’oggi, si è passati ad una temperatura T3 di circa 600-700°C, ai 900-1100°C, con un incremento che non supera il 30%, considerando che le parti calde non avevano raffreddamento.

Le turbine heavy-duty di seconda generazione invece, sono quelle sviluppate dagli anni ’70 in poi, e che hanno un rendimento percentuale che si aggira intorno il 31-32%, e prevedono un sistema di raffreddamento delle parti calde.Queste ultime turbine si sono sviluppate con il tempo ulteriormente negli anni ’80, sfiorando temperature T3 dell’ordine di 1200°C con punte di 1260 °C, raggiungendo rendimenti fino al 34 %.

Le turbine a gas per jet, hanno presentato un continuo aumento di prestazioni tecnologiche, con la temperatura T3 che è arrivata fino ai 1400°C verso la fine degli anni ’50, e che dettero luogo all’inizio delle prime turbine a gas industriali di tipo aeronautico, perfettamente sfruttabili e spendibili per produrre energia alle industrie, prendendo così il nome di turbine di prima generazione di questo tipo.

Per conoscere le turbine a gas per jet di derivazione aeronautica di seconda generazione, si deve arrivare fino agli anni ’70, dove si è raggiunta una T3 di circa 1220°C con un rendimento che si aggirava al 37,7 %, impiegate a tutt’oggi ( 2005 ) negli aerei Airbus-300 e nei famosi Boeing 747.

Attualmente esistono le turbine di terza generazione, e sono caratterizzate da elevati valori della temperatura T3, con tecniche di raffreddamento sofisticate con fori interni addirittura alle stesse palettature più sollecitate della turbina , in particolare quelle dei primi stadi.

Campi di applicazione delle turbine a gas.

E’ possibile suddividere le turbine a gas, in relazione ai campi d’impiego, in due grandi categorie:

- turbine a gas per applicazione industriali;

- turbine a gas per applicazioni su impianti mobili.

Alla prima categoria appartengono essenzialmente le turbine destinate alla produzione di energia elettrica, all’azionamento di compressori, di pompe nei gasdotti, negli oleodotti, nella fornitura di energia elettrica per impianti offshore. Alla seconda categoria appartengono le turbine destinate alla propulsione navale.

Produzione di energia elettrica.

Le prime turbine a gas impiegate in tale servizio, erano destinate essenzialmente a soddisfare le eccedenze di richiesta che si verificano in alcune ore del giorno, in particolare nel periodo invernale.La scelta più logica, fu fatta con l’ingresso della turbina a gas grazie anche al fatto che le stesse turbine posso essere facilmente messe in moto , con un ristretto tempo di operatività.

La prima turbina a gas, fu istallata nel 1938, successivamente ebbero una diffusione significativa negli anni ’50; ma fu il blach-out del 1965 nel Nord-Est degli Stati Uniti, comprendente anche la città di New York, ad allargare il campo di applicazione e ad aumentare la ricerca in questo campo.

Si ebbe pertanto un incremento delle centrali a gas di questo tipo, e che le stesse venivano usate spesso per la produzione di energia elettrica per periodi limitati per servizi di emergenza.

I costi del combustibile liquido negli anni ’60 fino agli anni ’70 erano ridotti, e grazie a questo, ci fu una rilevante espansione delle turbine aeroderivative per la produzione di energia elettrica, anche se i rendimenti del ciclo erano dell’ordine del 20 %.

Verso la metà degli anni ’70 venne una crisi energetica, conseguente alle decisione dell’O.P.E.C.

( Organization of Petroleum Exporting Countries ), di aumentare notevolmente i prezzi del greggio, e tale aumento limitò sensibilmente l’espansione delle centrali termoelettriche in USA, cosa che non accadde nei paesi produttori di petrolio.

Applicazione della Turbina a Gas

Il servizio che più di ogni altro si riscontra una larghissima e sempre crescente diffusione della turbina a gas, è l’azionamento dei compressori centrifughi, detti di “spinta gas”, destinati alla compressione del gas naturale lungo i gasdotti. Tale necessità viene dal fatto che lungo il percorso del gasdotto, potrebbero esserci delle perdite rilevanti di carico, facendo diminuire notevolmente la pressione della conduttura.

I motivi dell’orientamento a tale sistema di utilizzo, viene da diversi fattori quale la vicinanza del numero di giri tra la turbina stessa e la macchina operatrice, poi la possibilità di utilizzare lo stesso gas fruibile dalla conduttura del gasdotto, affidabilità, ridotta manutenzione e infine possibilità di essere regolata a distanza .

La turbina a gas trova applicazione, seppur in maniera inferiore ai gasdotti, anche negli oleodotti e nelle piattaforme offshore, ovvero fuori costa in mare aperto .

La turbina a gas, sviluppatesi successivamente agli impianti a vapore ed ai motori alternatici a combustione interna, trova applicazione anche nella propulsione navale solo in tempi recenti, tant’è che le prime sperimentazioni navali risalgono alla fine degli anni ’50.

Si ritiene opportuno precisare che , allo stato attuale, più del 90 % della potenza installata in mare ed erogata da turbine a gas, proviene da impianti di derivazione aeronautica, caratterizzati da maggior leggerezza, rapidità di avviamento e presa di carico, facilità di rimozione e minore ingombro.

La turbina a gas, ha avuto una breve applicazione anche nella trazione ferroviaria, ma con lo sviluppo dei motori Diesel in grado di erogare, a parità d’ingombro, all’incirca le stesse potenze con rendimenti nettamente più elevati bruciando anche combustibili più scadenti, ha limitato la diffusione delle Turbine a Gas, per questo tipo di trazione .

Negli anni ’60 si ebbero alcune applicazioni della Turbina a gas, anche nell’autotrazione dove però non ci fu un seguito, per il semplice fatto che tale tipo di trazione, non riuscì a rispondere sufficientemente alle brusche variazioni di carico, alla quale una macchina automobilistica è sottoposta sopratutto in condizioni di traffico, e in particolar modo, una trazione di questo tipo era molto costosa.

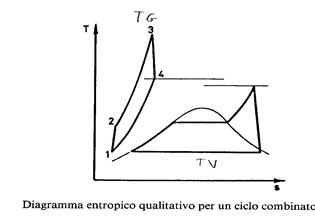

Impianti Combinati

Il sistema più efficiente di conversione dell’energia termica in energia meccanica, consiste nell’adottare un ciclo termodinamico che presenti il rapporto più alto possibile tra le temperature massime e minime o, che è lo stesso, sia caratterizzato da temperature medie di adduzione e di sottrazione di calore, che risultino il più possibile distanti tra loro.

Viene spontaneo combinare il ciclo termodinamico di Joule della turbina a gas, con il ciclo di Rankine di un impianto a vapore.

Così facendo si sfrutta prima il calore del combustibile alle temperature più alte consentite dai materiali di una turbina a gas, e poi il calore dei gas scaricati da questa a pressione atmosferica, per generare vapore surriscaldato, che viene successivamente espanso in una turbina a condensazione .

Le temperature che si vengono a creare, in ingresso alla turbina a gas di 1100 °C, e quella di uscita è della temperatura di condensazione, molto vicina a quella ambiente.

Le prime applicazioni industriali dei cicli combinati risalgono agli anni ’60, ma non ebbero grande diffusione in quanto in quel periodo i rendimenti delle turbine a gas, erano generalmente del 25 %, con la conseguenza che il rendimento dell’impianto combinato non superava mai il 40 %, risultando quindi inferiore al rendimento di una centrale a vapore convenzionale.

La diffusione dei cicli combinati ha dovuto pertanto attendere che lo sviluppo tecnologico delle turbine a gas consentisse il raggiungimento di rendimenti sempre più alti, tali da rendere il rendimento del ciclo combinato più alto delle centrali a vapore .

Classificazione degli impianti combinati

Gli impianti combinati gas-vapore, possono essere suddivisi in due categorie:

- alla prima appartengono gli impianti progettati ad hoc e destinati a nuove installazioni;

- alla seconda appartengono quegli impianti che ottenuti mediante l’aggiunta di un gruppo turbogas ad una centrale termoelettrica a vapore preesistente che utilizza il calore ottenuto nei gas di scarico delle turbina a gas. In tal caso si dice che la centrale è stata sottoposta ad un potenziamento o repowering.

Pertanto gli impianti appartenenti ad entrambe le categorie possono essere distinti a loro volta in:

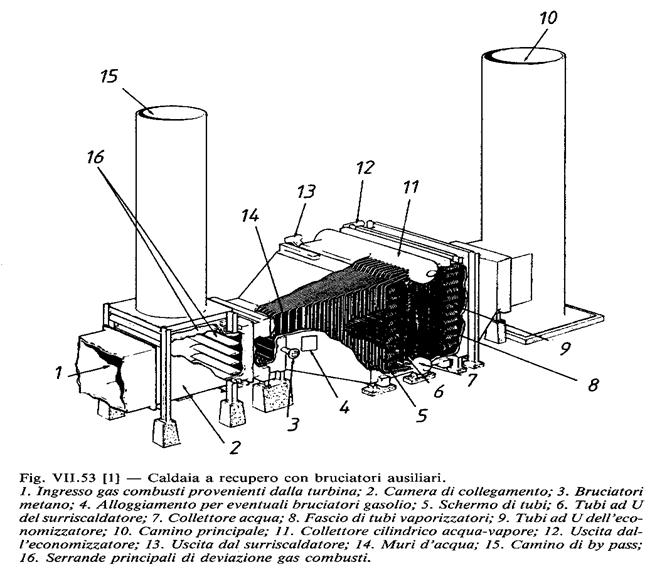

- turbogas con caldaia a recupero senza bruciatori ausiliari, detta anche Unfired Cycle;

- turbogas con caldaia a recupero con bruciatori ausiliari, detta anche Exhaust Fired Cycle.

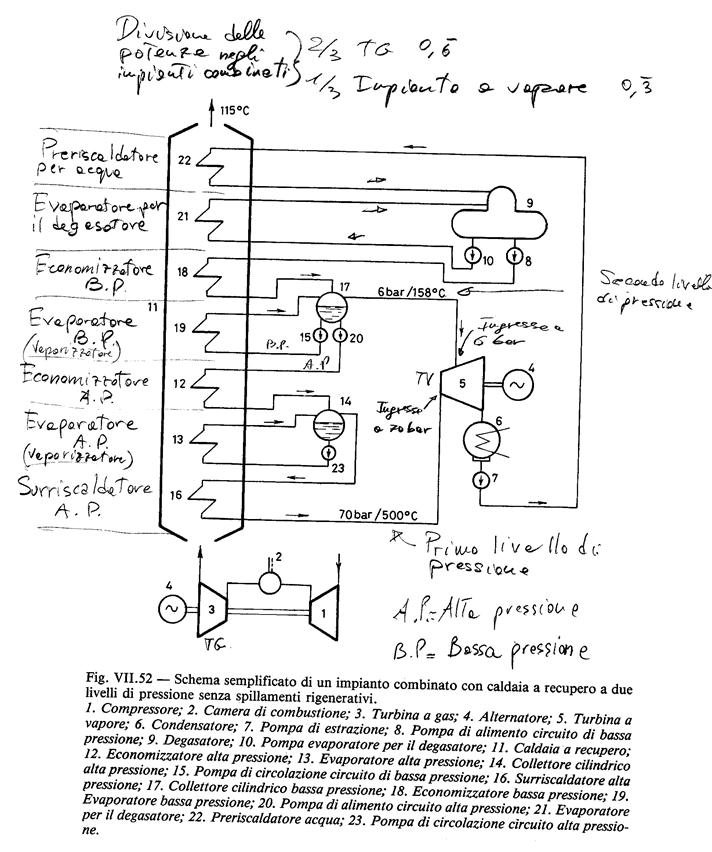

Unfired Cycle

In tali impianti la sezione a vapore ha una caldaia alimentata esclusivamente dal calore recuperato dai gas di scarico della turbina a gas, senza ulteriore introduzione di combustibile.

La tendenza attuale e comunque indirizzata alla realizzazione di cicli ad uno o a due livelli di pressione , la cui caratteristica comune è la sostanziale assenza dei preriscaldatori dell’acqua di alimento che consente di ridurre la temperatura dei gas di scarico del camino.

Le caratteristiche del vapore prodotto dipendono naturalmente dalla temperatura dei gas di scarico, ma variano normalmente in un campo di pressione compreso tra 40 bar e 70 bar, con temperature variabili tra 460° C e 500° C .

Exhaust Fired Cycle

In questi impianti i gas caldi scaricati dalla turbina a gas, che contengono ancora un elevato contenuto di ossigeno , nell’ordine in peso del 17% in media, vengono inviati in un generatore di vapore di tipo radiante, munito di bruciatori nei quali viene bruciato del combustibile addizionale, utilizzando l’ossigeno presente nei gas di scarico. In tal caso la pressione e la temperatura del vapore possono raggiungere anche 100 bar e 510° C rispettivamente.

L’adozione della postcombustione consente di ottenere valori diversi del rapporto fra le potenze erogate dalla parte del gas e dal parte del vapore, in dipendenza del grado di postcombustione con conseguente elevata flessibilità progettuale e di esercizio.

Va precisato che gli impianti di tipo Exhaust Fired Cycle sono meno diffusi di quelli Unfired. Essi presentano infatti rendimenti in genere più elevati di quelli rispetto a quelli di tipo Fired, in quanto utilizzano l’energia di combustione alle temperature più elevate consentite dal ciclo a gas, rispetto a quelle consentite dal ciclo a vapore.

Caratteristiche peculiari degli impianti combinati

Le caratteristiche degli impianti combinati sono tali che il confronto tra le centrali termoelettriche a ciclo combinato e le altre centrali convenzionali utilizzanti combustibili fossili, risulta favorevole alle prime in relazione a numerosi aspetti di notevole interesse dei quali se ne ricordano alcuni di seguito riportati :

- Risparmio energetico; gli impianti combinati hanno rendimenti elevati del 50 %;

- Investimenti ridotti; i costi sono notevolmente contenuti, ed ulteriori vantaggi, si riscontrano nella modularità con cui l’impianto può essere realizzato;

- Tempi di realizzazione contenuti; si ha la possibilità di realizzare centrali, in maniera graduale, in funzione delle effettive necessità prevedibili a breve termine, anziché sulla base di previsioni a medio-lungo termine soggette ad alto grado di incertezza;

- Flessibilità; presentano una buona modulazione del carico elettrico, in funzione delle esigenze della rete, si ha inoltre la possibilità in caso di emergenza o di avaria all’impianto a vapore, di far funzionare la turbina a gas mantenendola a pieno carico;

- Affidabilità; i rischi tecnici associati all’adozione dei cicli combinati, sono minimi, in quanto i componenti ed i sistemi dell’impianto sono lungamente collaudati da una vasta esperienza sul campo;

- Emissioni allo scarico; la turbina a gas richiede l’impiego di combustibili, quali metano e gasolio, per loro natura tra i più puliti rispetto alle centrali ad olio o carbone.In virtù di tali favorevoli caratteristiche, gli impianti combinati si prestano ad essere facilmente installati vicino ad i centri abitati, riducendo così anche le perdite nella trasmissione in rete dell’energia elettrica prodotta;

- Impatto ambientale; le centrali a ciclo combinato, di piccole, ma anche di grande dimensioni e con un ridotto sviluppo verticale, sono, tra gli impianti termoelettrici, quelli che oggi hanno il minor impatto ambientale;

- Influenza della temperatura ambiente; all’uscita della caldaia, si ha una temperatura che è prossima a quella ambiente.

C’è da dire che gli impianti combinati presentano anche alcuni aspetti limitativi quali l’esigenza di ricorrere al metano che è un combustibile sottoposto ai vincoli di un mercato (1994) oligopolistico almeno quanto quello del petrolio, con strutture di trasporto onerose, vulnerabili e caratterizzate da notevole rigidezza.

Fonte: http://www.istitutomontani.it/appunti/143/Classificazione%20delle%20Turbine%20a%20Gas%20RIASSUNTO.doc

Autore del testo: non indicato nel documento di origine

Parola chiave google : Classificazione delle turbine a gas tipo file : doc

Visita la nostra pagina principale

Classificazione delle turbine a gas

Termini d' uso e privacy