Compressori

Compressori

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Compressori

Il gruppo compressore è uno dei componenti più importanti per un motopropulsore a turbina, in quanto deve fornire al gruppo di combustione una notevole quantità di aria ad alta pressione. Vengono utilizzati due tipi di compressore: il compressore centrifugo ed il compressore assiale.

Compressore centrifugo

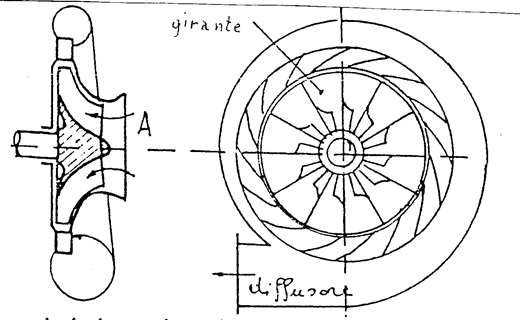

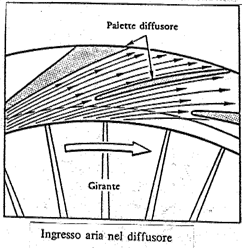

Questo tipo di compressore è costituito da una girante, opportunamente sagomata, che provvede a fornire energia, accelerando l’aria e trasformando una parte della energia cinetica in energia di pressione, e di un diffusore che trasforma la rimanente parte dell’energia cinetica, fornita all’aria nella girante, in energia di pressione.

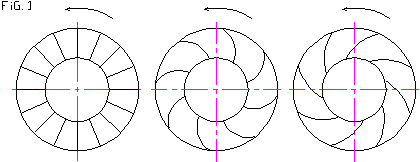

La girante comprende una serie di pale in modo che due di esse consecutive vengano a costituire un condotto divergente, disposto radialmente. La girante può avere le palette curvate in avanti, oppure radiali, o curvate indietro rispetto al senso di rotazione. La prima soluzione non viene usata perché caratterizzata da forti perdite nel diffusore; la seconda è usata specialmente nelle applicazioni aeronautiche per facilitarne la costruzione, contenere i costi e il peso; la terza presenta un maggiore rendimento e un campo di funzionamento più ampio ma un maggiore costo di costruzione.

Nei turboreattori per ridurre l’area di ingombro frontale del compressore è stata applicata una girante a doppio ingresso per cui sul disco del rotore sono state ricavate radialmente delle palette su entrambi i lati.

Fig.1

Fig.1

Il diffusore avvolge la girante e si costruisce privo di palette (diffusore non palettato), oppure munito di una serie di palette, che, opportunamente profilate, formano dei condotti divergenti (diffusore palettato). Il gruppo girante-diffusore costituisce uno stadio del compressore.

Per quanto riguarda il principio di funzionamento osserviamo come la girante, nel suo moto di rotazione, provochi una depressione nella bocca di aspirazione e pertanto aspiri il fluido da comprimere (impianti fissi) in modo da trascinarlo in rotazione. Per l’azione centrifuga, il fluido subisce una accelerazione in senso radiale e poiché i condotti che esso è costretto a percorrere risultano essere a profilo divergente parte dell’energia cinetica che acquisisce si trasforma, nella girante stessa, in energia di pressione. D’altra parte l’energia cinetica che il fluido ancora possiede all’uscita dei condotti ruotanti viene trasformata ulteriormente nel diffusore in energia di pressione.

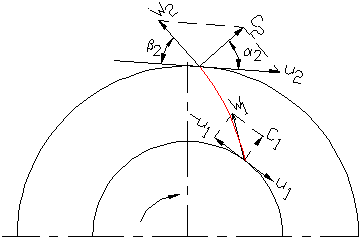

Triangoli di velocità

Si considerano le traiettorie delle particelle parallele entro i condotti della girante. In figura (2) sono rappresentati i triangoli di velocità all’ingresso e all’uscita della girante.

Le velocità relative W1 e W2 all’ingresso e all’uscita risultano tangenti al bordo della pala in modo che ingresso ed uscita del fluido avvengano senza urti.

Fig.2

Fig.2

Cassoluta = Wrelativa + Utrascinamento

Ingresso:

C1 = W1 + U1

W1 = C1 - U1

Uscita:

C2 = W2 + U2

W2 = C2 - U2

Invece nel diffusore le pale dovranno avere un angolo di ingresso in modo che la direzione della C2 risulti tangente al bordo.

Inoltre dall’equazione di Eulero deduciamo che la velocità assoluta all’entrata deve essere radiale in modo tale da rendere massimo il lavoro interno Li e quindi la prevalenza fornita dal compressore al fluido. Scriviamo l’equazione di Eulero:

Li = C2 U2 cosa2 - C1 U1 cosa1 (1)

Li è massimo quando C1 è ortogonale a U1 per cui deve essere cosa1 = 0 ed a1 = 90°.

In tal caso C1 è radiale.

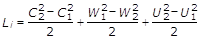

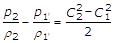

Ricordando l’equazione fondamentale esprimiamo il lavoro interno in funzione dei tre termini cinetici:

(2)

(2)

Nella girante avviene la trasformazione in energia di pressione dei termini cinetici relativi ad U e W, per cui scriviamo:

(3)

(3)

dove p1 è la pressione all’ingresso della girante e p1’ la pressione all’uscita della girante; mentre nel diffusore viene trasformato il termine relativo alle velocità assolute:

(4)

(4)

Grado di reazione

Si definisce grado di reazione il rapporto fra quella frazione del lavoro interno Li che viene trasformata in energia di pressione dentro la girante e il lavoro interno.

(5)

(5)

Per il buon rendimento è preferibile che il grado di reazione sia alto in quanto in questo tipo di macchina le maggiori perdite avvengono nel diffusore palettato. Infatti, essendo elevato il valore di C2, il maggiore incremento di pressione si ottiene nel diffusore ove è noto che il processo di diffusione avviene con notevoli perdite.

In conclusione non si adottano palette curvate in avanti (basso G) in quanto possiedono bassi rendimenti, ma giranti con pale curva all’indietro, per le quali b2<90°, le quali presentano il vantaggio che il maggiore incremento di pressione si ottiene nella girante e cioè nella condizione che permette di conseguire i migliori valori per il rendimento interno.

In campo aeronautico l’attuale tendenza, dovuta al fatto che si ottiene l’aumento di pressione per stadi, contenendo di conseguenza del compressore, è quella di utilizzare un compressore simmetrico dove, grosso modo, l’aumento di pressione viene equamente suddiviso fra rotore e diffusore (G=0.5).

La massa d’aria elaborata da un compressore centrifugo e l’incremento di pressione dipendono dalla velocità di rotazione della girante.

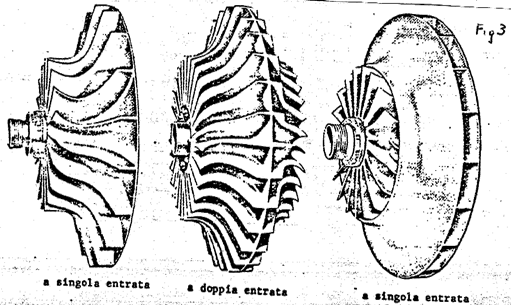

Le moderne giranti sono progettate per operare con velocità superiori a 1600ft/sec. (488m/sec.), esse consistono di un disco forgiato su cui sono ricavate, radialmente, delle palette su un lato o ambedue. (Fig. 3)

Le palette sono disposte radialmente dal centro verso l’esterno e dovrebbero presentare un andamento curvo all’indietro, ma per facilitarne la costruzione e contenerne i costi si usano normalmente delle palette diritte. Solo in prossimità del centro della girante il bordo delle palette viene curvato nella direzione di rotazione (inducer); questo per facilitarne l’inversione di direzione del flusso da assiale a radiale.

Le palette diritte hanno anche il vantaggio di resistere meglio alle sollecitazioni meccaniche dovute alla forza centrifuga per effetto dell’alta velocità periferica.

Il diffusore, che può essere ricavato integralmente nell’incastellatura compressore o separatamente riportato, consiste di un certo numero di palette statoriche montate tangenzialmente alla girante. Il bordo di attacco della paletta deve essere allineato con la direzione del flusso in uscita della girante (velocità assoluta tangente al bordo). (Fig. 4)

Per quanto riguarda le condizioni di funzionamento non risente eccessivamente, entro certi limiti, delle variazioni di regime rotazionale e di portata per cui il rendimento non si abbassa eccessivamente.

Il compressore centrifugo viene usato per il suo basso costo e può raggiungere rapporti di compressione di 4:1.

Questo tipo di compressore, però, presenta un notevole ingombro frontale ed un basso rendimento rispetto a quello assiale per cui è stato in molte applicazioni aeronautiche soppiantato.

Il campo di utilizzazione del compressore monostadio si restringe ad alcune applicazioni in cui viene accoppiato ad un compressore assiale.

Concludiamo con un’ultima considerazione che riguarda il compressore centrifugo pluristadio.

Quando il compressore è ad un solo stadio il rapporto di compressione non può essere alto perché non si può superare il valore al quale corrisponde una velocità dell’aria all’entrata del diffusore uguale a quella del suono.

Superando questo limite il rendimento adiabatico cade rapidamente, per cui se vogliamo raggiungere dei rapporti di compressione alti con buoni rendimenti è necessario suddividere il rapporto delle pressioni in diversi stadi.

La disposizione in serie di elementi centrifughi rende necessari dei condotti di ritorno che riportino il gas verso l’asse della macchina alla bocca di ingresso dell’elemento successivo.

Fig.3

Fig.3

Fig.4

Fig.4

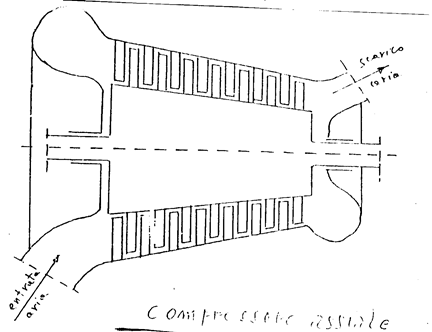

Compressore assiale

La loro architettura costruttiva comporta una serie di corone di palettature ruotanti, opportunamente profilate, intervallate da un’altra seri di corone di palette fisse (5). L’insieme di una corona di palette ruotanti, detta girante, e di una corona di palette fisse consecutiva, detta diffusore costituisce uno stadio o elemento del compressore.

I condotti rotorici e statorici sono entrambi divergenti.

Il rotore girando cede energia all’aria, aumentando notevolmente l’energia cinetica. Essendo i condotti della girante divergenti, l’energia cinetica associata alla velocità relativa diminuisce e si trasforma in energia di pressione. Lo statore, posto subito dopo il rotore, converte una parte della energia cinetica assoluta in energia di pressione in quanto i condotti sono divergenti.

Da quanto esposto si hanno le seguenti diseguaglianze W2<W1 e C2>C1.

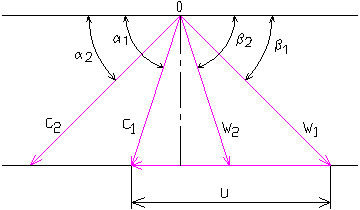

Triangoli di velocità

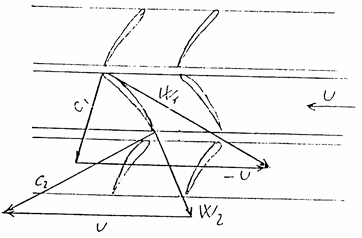

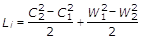

Con riferimento ad un solo stadio del compressore costruiamo i triangoli di velocità all’entrata e all’uscita dei condotti mobili costituiti dalle palette ruotanti, eseguendo una sezione cilindrica a diametro medio e sviluppando in piano (Fig. 5).

Fig.5

Fig.5

Fig.6

Fig.6

L’aria entra nella girante con velocità assoluta C1 che forma un angolo a1 rispetto ad un piano normale all’asse di rotazione. Se U è la velocità periferica della girante si ottiene la velocità W1 relativa, con angolo b1 all’ingresso, sommando il vettore corrispondente a C1 e quello corrispondente a -U1. Attraverso la girante la corrente d’aria viene deviata per cui l’angolo di uscita relativo diventa b2 e la velocità assoluta W2.

Sommando il vettore U al vettore W2 si ottiene la velocità assoluta C2 all’ingresso del diffusore con angolo a2.

Attraverso i condotti divergenti del diffusore, l’aria rallenta con conseguente aumento di pressione e viene deviata in modo che il flusso sia predisposto ad entrare nel successivo elemento rotorico con velocità relativa tangente al bordo delle pale.

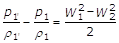

Nel suo moto relativo lungo i condotti mobili la corrente fluida subisce un rallentamento e, come conseguenza, un incremento di pressione statica, dato dalla:

(6)

(6)

La caratteristica curvatura delle palette fa si che la macchina conferisca alla corrente fluida. nel suo moto assoluto, una certa accelerazione. L’aumento di energia cinetica comporta quindi un incremento di pressione, dato da:

(7)

(7)

Nel diffusore l’energia cinetica posseduta dal fluido viene trasformata in energia di pressione, in quanto passa dal valore p1’ al valore p2.

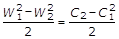

L’equazione fondamentale che esprime il lavoro interno per incrementare l’energia di pressione dal valore p1 a p2 si può scrivere, nel caso del compressore assiale, nel seguente modo:

(8)

(8)

In questo caso il lavoro Li è conseguenza soltanto del termine cinetico relativo alle velocità assolute e di quello delle velocità relative in quanto è nullo il termine dovuto alle forze centrifughe poiché U2=U1=U.

Grado di reazione

Il grado di reazione ‘G’ di un elemento di compressore assiale viene definito dal rapporto tra l’incremento di pressione che si consegue nella girante p1’-p1 e l’incremento di pressione ottenuto in uno stadio p2-p1.

La sua espressione è data dalla:

(9)

(9)

Nelle applicazioni aeronautiche la tendenza è di utilizzare un grado di reazione G=0.5.

Questa soluzione consente un profilo delle palette simmetrico ed uguale per la girante e il diffusore; d’altra parte risulta:

(10)

(10)

e data la simmetria dei triangoli di entrata e di uscita, si può, anche, scrivere (vedi Fig.7):

C1 = W2 ; C2 = W1 ; a1 = b2 ; a2 = b1

Gli angoli delle palette del rotore e dello statore uguali possono rappresentare costruttivamente un vantaggio. Inoltre il salto di pressione si bilancia tra rotore e statore impedendo l’eccessivo carico di una palettatura; in pratica il grado di reazione 0.5 è uno dei più comunemente usati.

L’aumento di pressione per ogni singolo stadio di un compressore assiale è relativamente basso (dell’ordine di 1.15¸1.20) in quanto il rateo di diffusione dell’aria e l’angolo di incidenza sono limitati per evitare lo stallo della paletta.

Normalmente quindi vengono utilizzati molti elementi in serie. Un compressore assiale a più stadi è capace di fornire rapporti di compressione da 5¸14.

Rapporti più elevati si possono ottenere mettendo in serie due o tre compressori assiali, ciascuno comandato dalla propria turbina, rotanti a velocità diverse. Quest’ultima soluzione permette di contenere il numero di stadi e quindi il peso.

I compressori assiali hanno velocità molto elevate, consentendo in questo modo di elaborare grandi portate con ingombro frontale modesto. Inoltre possiedono elevati rendimenti. L’alta efficienza raggiungibile con queste macchine, però, risente molto delle variazioni di portata e di regime rotazionale per cui il loro campo operativo è molto ristretto.

Fig.7

Fig.7

Confronto fra il compressore assiale e centrifugo

Confrontando i due tipi di compressore possiamo brevemente riassumere pregi e difetti:

- il compressore centrifugo è limitato in rapporti di compressione e portata, quello assiale no;

- il compressore assiale ha minor ingombro frontale;

- il compressore assiale ha migliore rendimento massimo di quello centrifugo (0.85 contro 0.75);

- il compressore centrifugo ha minor ingombro assiale;

- il compressore centrifugo ha maggiore costanza di rendimento;

- il compressore assiale è più complesso, meno robusto, più costoso e di difficile manutenzione di quello centrifugo.

In base a quanto esposto risulta quindi chiaro come i compressori centrifughe vengano usati

Solo in piccoli turboreattori di basso costo, con basse spinte e prestazioni non elevate.

Il compressore assiale è convenientemente applicato invece ai turboreattori grandi, medi ed anche per piccole macchine, ma di non elevate caratteristiche di funzionamento.

Fonte: http://www.valentiniweb.com/piermo/meccanica/doc/7%20-%20compressori.zip

Autore del testo: non indicato nel documento di origine

Parola chiave google : Compressori tipo file : doc

Compressori

Visita la nostra pagina principale

Compressori

Termini d' uso e privacy