Tolleranze dimensionali

Tolleranze dimensionali

Tolleranze dimensionali

(Rev. 11/2008)

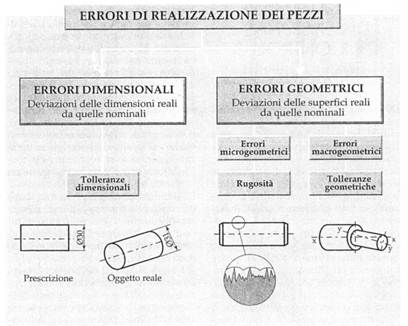

Errori nei pezzi costruiti

Le quote odimensioni nominaliassegnate dal progettista ad un pezzo meccanico sono riferite a superfici geometriche ideali, la cui realizzazione esatta non risulta possibile neppure ricorrendo a lavorazioni di grande accuratezza e precisione. Infatti, errori dimensionali e di forma originati dalle condizioni di lavoro delle usuali lavorazioni meccaniche (ad es. l’usura degli utensili, la presenza di vibrazioni, la disomogeneità del materiale in lavorazione, ecc.) portano ad ottenere pezzi con dimensioni e forme realiche si discostano da quelle ideali.

E’ necessario allora precisare nel disegno i limiti entro i quali sono accettabili le inesattezze dimensionali, e questo dipende dalla funzioneche deve assolvere il pezzo. Fissare la variazione ammessa (o scostamento) tra la dimensione nominale e quella reale significa accettare che ogni dimensione prefissata sia contenuta entro due dimensioni limite,la cui differenza, in valore assoluto, costituisce la tolleranza, cioè l’errore consentito nella costruzione di un pezzo.

L’errore può verificarsi non solo sulle dimensioni, ma anche sulla geometria e sulle posizioni relative delle superfici degli organi meccanici.

E’ allora opportuno classificare gli errori (fig. 1) in:

- errori dimensionali, cioè deviazioni delle dimensioni reali da quelle nominali;

- errori geometrici, cioè deviazioni delle superfici reali da quelle nominali.

Figura 1 – Classificazione degli errori dei pezzi

Gli errori geometrici si possono a loro volta classificare in:

- errori macrogeometrici, cioè scostamenti delle superfici dalla forma e dalle posizioni geometriche ideali;

- errori microgeometrici, provocati dall’azione degli utensili nelle operazioni di lavorazione meccanica e relativi alla finitura delle superfici (le irregolarità microgeometriche superficiali, costituite da una successione di creste e valli di piccolissime dimensioni, vengono definite come rugosità).

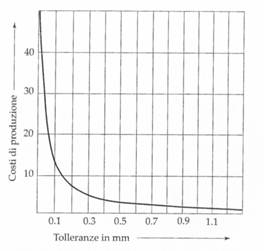

La scelta della tolleranza è strettamente legata agli impieghi specifici del pezzo, e viene stabilita dal progettista in base a criteri di economicità e funzionalità, tenendo presente che il costo di produzione cresce in maniera esponenziale con l’aumentare della precisione richiesta (fig. 2).

Figura 2 – Variazione del costo di produzione in funzione dell’ampiezza della tolleranza

Pertanto le dimensioni limite sono in generale stabilite in base alla considerazione che ciascun pezzo soddisfi pienamente alle condizioni poste da un corretto montaggio e da un regolare funzionamento e che abbia il minor costo possibile.

A questo riguardo val la pena osservare che l’accoppiamento di due o più parti può essere ottenuto seguendo due metodi fondamentali:

- aggiustaggio:

i pezzi da accoppiare sono adattati uno per uno al momento del montaggio. Questo sistema è utilizzato solo nella produzione di pochi pezzi, in casi particolari, perché richiede manodopera specializzata, tempi lunghi e quindi costi elevati.

- Intercambiabilità:

ipezzi da accoppiare sono prodotti in quantità prefissate (lotti) e le tolleranze di lavorazione sono tali da consentire l’accoppiamento di pezzi scelti a caso nel lotto, senza necessità di alcun aggiustaggio ed assicurando il corretto funzionamento del meccanismo risultante.

L’attribuzione delle tolleranze rappresenta quindi un elemento fondamentale su cui si basa la produzione in massa o in serie, e permette:

1) la produzione dei singoli particolari in luoghi e in tempi diversi;

2) l’accoppiamento dei pezzi finiti senza aggiustaggi;

3) la sostituzione senza difficoltà di un pezzo, rotto o deteriorato dall’uso.

Tipi di accoppiamento

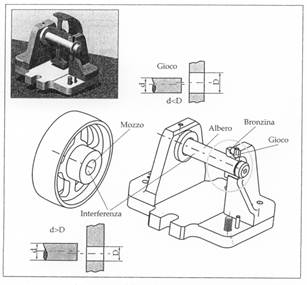

Si voglia montare una ruota su un albero (fig. 3). La ruota è composta da una sede cilindrica cava a contatto con l’albero, chiamata mozzo, e da una parte esterna che possiamo chiamare corona.

Per ottenere un corretto funzionamento, la ruota dovrà essere montata mediante forzamento sull’albero: in questo caso si dice che tra albero e foro esiste un’interferenza, nel senso che il diametro dell'albero dovrà essere un po’ maggiore di quello del foro (accoppiamento forzato o stabile).

Figura 3 – Per il corretto funzionamento

la ruota viene montata con

interferenza e l’albero con

gioco nell’apposita sede

L’albero a sua volta dovrà essere libero di ruotare nell’apposita sede, cioè il diametro effettivo dell'albero, a montaggio eseguito, dovrà essere sempre minore del corrispondente diametro del foro nel supporto laterale. Fra albero e foro si ha quindi un giuoco (o gioco) e l’accoppiamento in questo caso si chiamerà mobile, o libero.

Accoppiamento mobile

La condizione di funzionamento per ottenere un accoppiamento mobile è, come già detto, che il diametro del foro nel supporto sia sempre maggiore di quello dell’albero.

Ciò si può ottenere:

- prescrivendo diametri nominali diversi (ma sempre tenendo conto dei valori massimi e minimi delle dimensioni reali derivanti dalle tolleranze di lavorazione);

- oppure prescrivendo uno stesso diametro nominale ed assicurandosi che assumendo opportuni valori per le dimensioni massime e minime ammissibili sia sempre verificata la condizione di foro più grande dell'albero (ad esempio, per l'albero un diametro nominale di 10 mm con un campo di tolleranza di 0,3 mm, che preveda una dimensione massima di 10 mm e una dimensione minima di 9,7 mm, e per il foro del supporto ancora una dimensione nominale di 10 mm con una tolleranza di 0,2 mm, che preveda una dimensione massima di 10,3 e una minima di 10,1 mm).

Nel secondo caso il giuoco risultante può assumere un gran numero di valori numerici in funzione delle effettive dimensioni assunte dall’albero e dal foro all’interno del proprio campo di tolleranza; esistono però due valori limiti, detti rispettivamente di massimo e minimo giuoco.

Configurazione di massimo giuoco

Accoppiando l’albero di minimo diametro, cioè di 9,7 mm, con il foro di 10,3 mm, si ottiene il massimo valore della differenza fra i due diametri, cioè: 10,3 ‑ 9,7 = 0,6 mm .

Questa condizione (albero al minimo diametro e foro al massimo diametro) rappresenta una condizione che possiamo chiamare di minimo materiale.

Configurazione di minimo giuoco

Assegnando all'albero il valore di 10 mm e al foro il valore di 10,1 mm, rispettivamente corrispondenti ai valori massimo e minimo consentiti dai rispettivi campi di tolleranza, si otterrà il minimo valore della differenza tra i due diametri, cioè: 10,1 ‑ 10 = 0,1 mm .

In queste condizione, sia l’albero che il foro sono in una condizione di massimo materiale.

Riassumendo, l’accoppiamento tra un albero ed un foro risulta sempre di tipo mobile, se la dimensione minima del foro è maggiore di quella massima dell'albero.

Accoppiamento con interferenza

Volendo invece bloccare la ruota sull'albero, la condizione funzionale è che il foro sia sempre di dimensioni inferiori all’albero (ad esempio, albero di diametro minimo uguale a 20 mm e diametro massimo di 20,3 mm, con campo di tolleranza di 0,3 mm, foro del mozzo della ruota con diametro minimo di 19,7 mm e diametro massimo di 19,9 mm, con campo di tolleranza di 0,2 mm).

Anche in questo caso è possibile individuare, tra tutti i possibili accoppiamenti con interferenza, due possibili configurazioni.

Configurazione di massima interferenza

Accoppiando un albero di 20,3 mm ed un foro di 19,7 mm, si ottiene il massimo valore della differenza tra i due diametri, e quindi la condizione di massima interferenza: 20,3 ‑ 19,7 = 0,6 mm .

In questa condizione, sia l’albero che il foro sono in condizione di massimo materiale.

Configurazione di minima interferenza

Assegnando invece all’albero un diametro di 20 mm ed al foro un diametro di 19,9 mm, si ottiene un accoppiamento caratterizzato dalla condizione di minima interferenza: 20 ‑ 19,9 = 0,1 mm .

Albero e foro sono in condizione di minimo materiale.

Riassumendo, l’accoppiamento risulta sempre bloccato con interferenza, se la dimensione massima del foro è minore di quella minima dell'albero.

Se il valore dell’interferenza non è molto elevato, per il montaggio si può ricorrere ad un forzamento mediante una pressa, che produce una deformazione elastica del foro.

Se invece i valori dell’interferenza sono elevati, si deve operare con un riscaldamento che dilata il foro: il successivo raffreddamento determina un ritiro e quindi il serraggio del mozzo sull'albero.

Accoppiamento incerto

Esiste un terzo possibile accoppiamento, oltre a quelli già indicati, definito incerto,in cui può verificarsi nel montaggio sia il giuoco che l’interferenza (come ad esempio nel caso di un albero, con un campo di tolleranza tale da comportare un diametro minimo di 19,9 mm ed un diametro massimo di 20,3 mm, e di un mozzo con un foro di diametro minimo 20 mm e diametro massimo 20,4 mm).

Anche in questo caso si ottengono due possibili configurazioni estreme derivanti dalle dimensioni limiti ammesse.

Configurazione di massima interferenza

Accoppiando l’albero di 20,3 mm ed il mozzo di 20 mm, si ottiene la massima interferenza: 20,3 ‑ 20 = 0,3 mm .

Albero e foro sono in condizioni di massimo materiale.

Configurazione di massimo giuoco

Accoppiando l’albero di 19,9 mm ed il foro di 20,4 mm, si ha il massimo giuoco: 20,4 ‑19,9 = 0,5 mm .

Albero e foro sono in condizioni di minimo materiale.

Nella realtà produttiva si tende a produrre sempre nelle condizioni di massimo materiale, cioè si cerca di asportare dal pezzo solo lo stretto necessario di materiale eccedente fino ad entrare nel campo di tolleranza (ad asportare di più si fa sempre in tempo!). Per questo motivo è possibile affermare che un accoppiamento incerto è quasi sempre un accoppiamento con interferenza.

Sistemi di tolleranze: definizioni

I sistemi di tolleranze si basano sui concetti di “albero base” e di “foro base”.

Si osservi che i due termini albero e foro vanno intesi in modo generico, e possono corrispondere a un vuoto e a un pieno in due pezzi che devono essere collegati. In altre parole, con i termini generici di albero e foro si designano anche, rispettivamente, la dimensione esterna e quella interna dello spazio (contenuto e contenente) compreso tra due facce (o piani tangenti) parallele di un pezzo qualunque. Per semplificare, si può dire che le dimensioni misurabili esternamente sono di tipo albero, quelle misurabili internamente di tipo foro.

Si osserva ancora che tutte le dimensioni definite in questo sistema, come anche ogni misura industriale, sono riferite alla temperatura di 20 °C.

Di seguito è precisato il significato di alcuni termini adottati nella normativa.

‑ Dimensione:è ilnumero che esprime, nell’unità scelta, il valore di una lunghezza;quando è scritta su un disegno è chiamata quota.La dimensione effettiva è quella realizzata nell’esecuzione di un pezzo e viene determinata mediante misurazione della distanza fra due punti.

‑ Dimensione nominale o quota nominale: è il valore di riferimento per una data dimensione e rappresenta la quota ideale che il progettista vorrebbe realizzare. Dalla dimensione nominale derivano le dimensioni limite applicando le tolleranze secondo esigenze di economicità e funzionalità.

‑ Dimensioni limite massima e minima: sono le due dimensioni estreme ammissibili di un pezzo entro le quali (dimensioni estreme comprese) deve trovarsi la dimensione effettiva.

‑ Dimensione nella condizione di massimo materiale:appellativo assegnato ad una delle due dimensioni limite che corrisponde alla condizione di massimo ingombro dell’elemento, cioè la dimensione massima di un elemento esterno quale un albero e la dimensione minima di un elemento interno quale un foro.

‑ Dimensione nella condizione di minimo materiale: appellativo assegnato ad una delle due dimensioni limite che corrisponde alla condizione di minimo ingombro dell’elemento, cioè la dimensione minima di un elemento esterno (albero) e la dimensione massima di un elemento interno (foro).

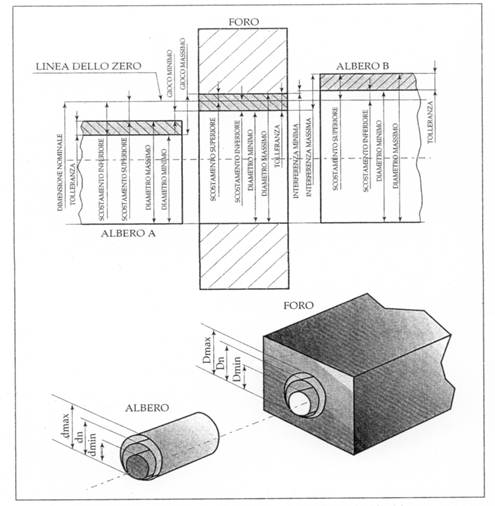

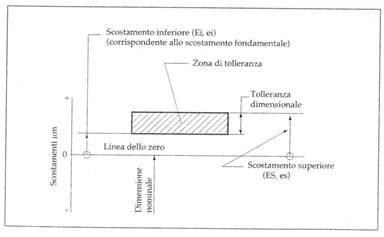

‑ Scostamento: è la differenza algebrica tra una dimensione (effettiva, massima, ecc.) e la dimensione nominale corrispondente.

‑ Scostamento superiore: è la differenza algebrica tra la dimensione massima e la dimensione nominale. Lo scostamento è indicato (dal francese ècart) con ESper i fori e con esper gli alberi.

‑ Scostamento inferiore: è la differenza algebrica tra la dimensione minima e la dimensione nominale. E’ indicato con EI per i fori e con eiper gli alberi.

‑ Tolleranza: è la differenza tra la dimensione limite massima e quella limite minima; in altri termini è la differenza algebrica tra lo scostamento superiore e quello inferiore; la tolleranza si può considerare un valore assoluto, senza segno. Una tolleranza fondamentale nel sistema ISO è indicata con IT (International Tolerance).

Tenendo presente le definizioni date, si può scrivere per i fori:

IT = ES ‑ EI

o ES = IT + EI o, ancora EI = ES – IT

e per gli alberi:

IT = es ‑ ei

o es = IT + ei o, ancora ei = es – IT

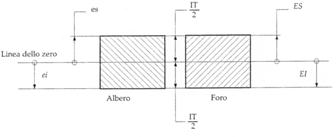

‑ Linea dello zero: nella rappresentazione grafica delle tolleranze e degli accoppiamenti è la linea retta rappresentante la dimensione nominale (che ha scostamento zero) ed alla quale vengono riferiti gli scostamenti e le tolleranze. Per convenzione la linea dello zero è tracciata orizzontalmente, e quindi gli scostamenti positivi sono al disopra e gli scostamenti negativi al disotto di essa (fig. 4).

Figura 4 – La tolleranza è per definizione la differenza tra le due dimensioni limiti

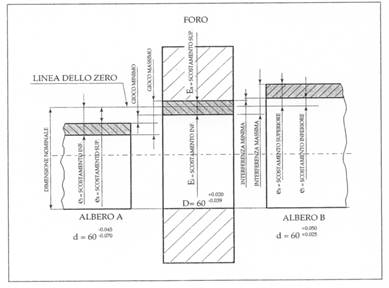

La figura 5 mostra il caso di un accoppiamento tra un foro, un albero indicato con A e un albero indicato con B.

Il diametro nominale è lo stesso per il foro e gli alberi; gli scostamenti limite e le tolleranze determinano gli accoppiamenti con gioco o interferenza.

La tolleranza per l’albero A può essere calcolata come:

IT = es ‑ ei = ‑ 0,045 ‑ (‑ 0,070) = 0,025

per l’albero B come:

IT = es ‑ ei = + 0,050 ‑ 0,025 = 0,025

e per il foro come:

IT = ES ‑ EI = 0,020 ‑ (‑ 0,039) = 0,059

Figura 5 – Esempio di accoppiamento

E’ utile rappresentare graficamente la zona di tolleranza con un rettangolo la cui altezza rappresenta il valore della tolleranza espresso in micron; le distanze dalla linea dello zero dei due lati orizzontali del rettangolo rappresentano gli scostamenti, positivi al di sopra e negativi al di sotto (fig. 6).

E’ utile rappresentare graficamente la zona di tolleranza con un rettangolo la cui altezza rappresenta il valore della tolleranza espresso in micron; le distanze dalla linea dello zero dei due lati orizzontali del rettangolo rappresentano gli scostamenti, positivi al di sopra e negativi al di sotto (fig. 6).

Figura 6 – Gli elementi della rappresentazione semplificata

Tolleranze ISO

Per i pezzi che presentano esigenze di elevata precisione negli accoppiamenti sono state codificate a livello internazionale tolleranze di riferimento, note nella pratica come tolleranze ISO, codificate in Italia nella norma UNI EN 20286.

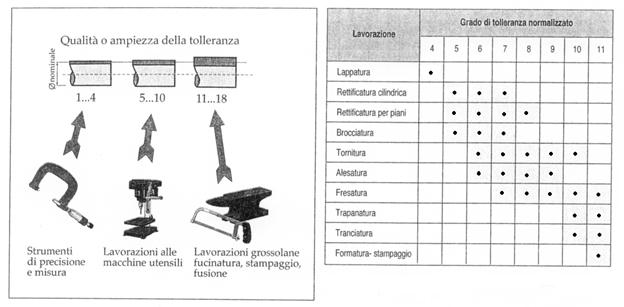

Nel sistema ISO di tolleranze, per poter soddisfare tutte le necessità, sia per i pezzi isolati sia per gli accoppiamenti, è previsto, per ogni dimensione nominale, un totale di 20 gradi di tolleranze normalizzate, che definiscono l'ampiezza della zona di tolleranza e quindi la qualità o la precisione della lavorazione. Di questi 20 gradi, 18 (designati con le sigle da IT1 fino ad IT18) sono di uso generale, e due gradi (IT0 ed IT01) vengono utilizzati in casi particolari.

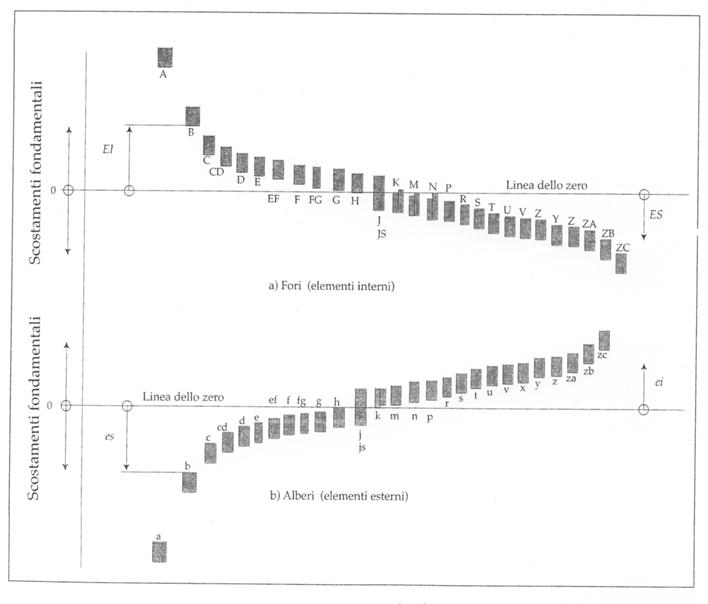

Inoltre è prevista una gamma di scostamenti (chiamati scostamenti fondamentali), che definiscono la posizione della zona di tolleranza rispetto alla linea dello zero. La posizione della zona di tolleranza viene designata con una o più lettere maiuscole per i fori (da A fino a ZC) e con una o più lettere minuscole per gli alberi (da a a zc).

Tolleranze e scostamenti sono stati unificati per le dimensioni fino a 3150 mm.

Grado di tolleranza normalizzato

II grado di tolleranza normalizzato (indicato in passato col termine qualità)varia con la dimensione nominale in quanto esprime l’ampiezza dell’errore tollerato, errore che, ovviamente, è più elevato su dimensioni maggiori e minore su dimensioni minori.

Un determinato grado di tolleranza ITn è quindi un gruppo di tolleranze che individuano lo stesso livello di precisione pur variando le dimensioni nominali.

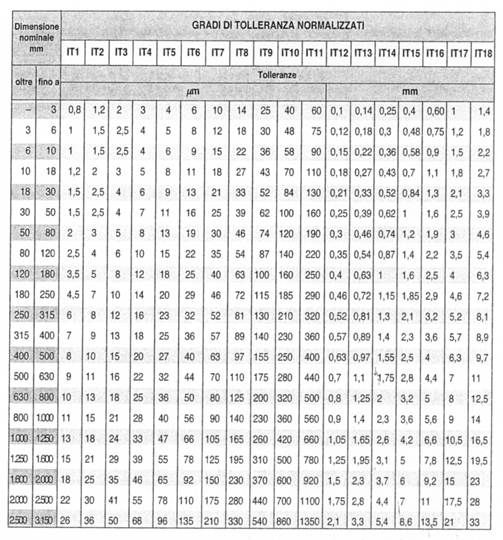

I valori arrotondati dei gradi di tolleranza normalizzati da ITI a IT18 sono riportati nella tabella 4.

I gradi di tolleranza normalizzati da IT14 a IT18 non devono essere utilizzati per dimensioni minori od uguali a 1 mm.

I valori sono espressi in mm per i gradi da 12 in poi, altrimenti sono in micron.

Tabella 4 – Valori numerici del grado di tolleranza normalizzato IT per dimensioni minori di 3150 mm

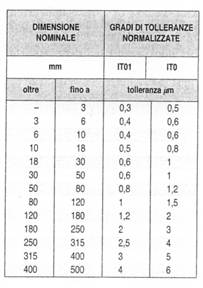

I gradi di tolleranze IT0 e IT01 previsti fino alle dimensioni nominali di 500 mm, sono riportati in tabella 5.

Tabella 5 – Valori numerici delle tolleranze fondamentali dei gradi di tolleranza IT01 e IT0

Per semplicità, i gradi di tolleranza non sono stati calcolati separatamente per ciascuna dimensione nominale, ma per gruppi di dimensioni nominali e sono riferiti alla media geometrica (D) delle dimensioni estreme (D1 e D2) del gruppo considerato, cioè:

(in mm)

(in mm)

Nella prima fascia di dimensioni nominali (inferiori od uguali a 3 mm) la media geometrica è calcolata per convenzione tra 1 e 3 mm, cioè D = 1,732 mm.

Si avrà allora:

IT01 = 0,3 + 0,008D

IT0 = 0,5 + 0,012D

IT1 = 0,8 + 0,020D

Non ci sono formule per i gradi IT2, IT3 e IT4 poiché i valori delle tolleranze corrispondenti a questi gradi sono stati ripartiti approssimativamente in progressione geometrica tra i valori di IT1 e IT5.

I valori delle tolleranze fondamentali corrispondenti ai gradi da IT5 fino ad IT18 sono determinati in funzione dell’unità di tolleranza i, calcolata:

- per le dimensioni nominali fino a 500 mm, mediante la formula (stabilita empiricamente dopo diverse esperienze):

(in mm arrotondata)

(in mm arrotondata)

- per le dimensioni nominali comprese tra 500 e 3150 mm con la formula:

i = 0,004D + 2,1

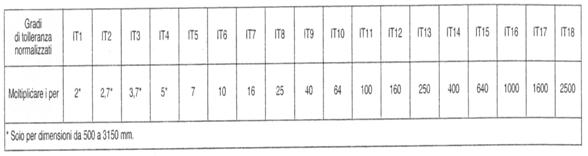

La tabella 6 riporta le formule per il calcolo delle tolleranze fondamentali da IT1 fino ad IT18.

Tabella 6 – Coefficienti per ottenere le tolleranze fondamentali da IT1 a IT18

Ad esempio, se si vuole calcolare il grado di tolleranza normalizzato IT7 per il gruppo dimensionale da 18 a 30 mm (pari a 21, cfr. tab. 4), si calcola prima la media geometrica D:

L’unità di tolleranza corrispondente è:

A questo punto, per ottenere il grado IT7, basta moltiplicare l’unità di tolleranza per 16 (cfr. tab. 6):

IT7 = 16i = 1,307 x 16 = 20,92 = ~ 21mm

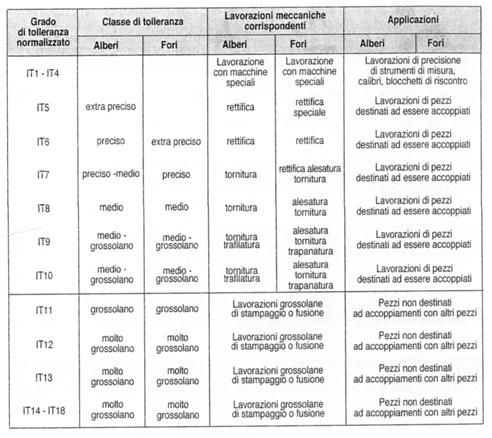

La tabella 7 mette in corrispondenza i gradi di tolleranza con alcune applicazioni e le lavorazioni meccaniche corrispondenti.

Tabella 7 – Corrispondenza del grado di tolleranza normalizzato con le lavorazioni e le applicazioni tipiche

Figura 7 – Gradi di tolleranza ottenibili con le lavorazioni meccaniche

I gradi da 1 fino a 4 sono normalmente usati per calibri o pezzi di altissima precisione (fig. 7); quelli da 5 a 11 corrispondono a tolleranze di pezzi ottenuti con lavorazioni sempre più grossolane e quindi in genere non destinati ad accoppiamenti con altri componenti.

Posizione delle tolleranze nel sistema ISO

La posizione della zona di tolleranza rispetto alla linea dello zero è definita da uno dei due scostamenti, scelto convenzionalmente, che viene detto scostamento fondamentale; il suo valore dipende dalla dimensione nominale. Il sistema ISO prevede 27 posizioni, designate da lettere maiuscole per i fori e minuscole per gli alberi.

La figura 8 mostra la rappresentazione grafica delle posizioni previste.

Figura 8 – Rappresentazione schematica degli scostamenti fondamentali; per convenzione, lo scostamento fondamentale è quello che definisce il limite più vicino alla linea dello zero

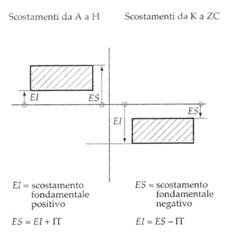

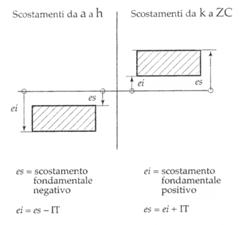

Per i fori le posizioni da A ad H sono individuate dagli scostamenti inferiori EI, mentre per le posizioni da K a ZC gli scostamenti fondamentali sono quelli superiori ES (fig. 9). La posizione H è quella in cui lo scostamento fondamentale inferiore è nullo.

Figura 9 – Scostamenti per fori

Per quanto riguarda gli alberi, vengono definiti come scostamenti fondamentali quelli superiori es per le posizioni da a ad h, e quelli inferiori ei per gli alberi da k a zc (fig. 10). L’albero di posizione h ha lo scostamento superiore nullo.

Figura 10 – Scostamenti per alberi

Gli scostamenti fondamentali js e JS prescrivono una ripartizione simmetrica del grado di tolleranza normalizzato rispetto alla linea dello zero (fig. 11).

Di conseguenza per js:

es =- ei = IT/2

e per JS:

ES = -EI= IT/2

Figura 11 – Gli scostamenti js e JS

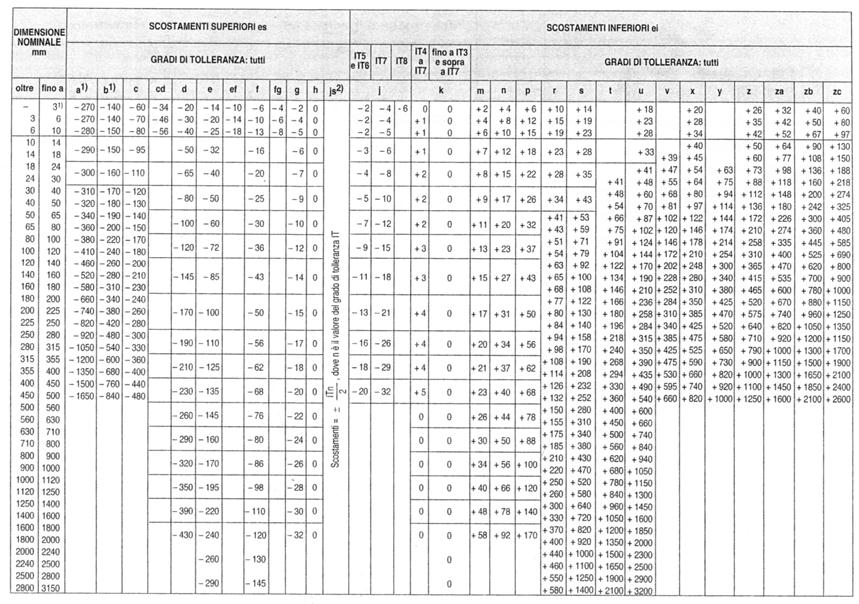

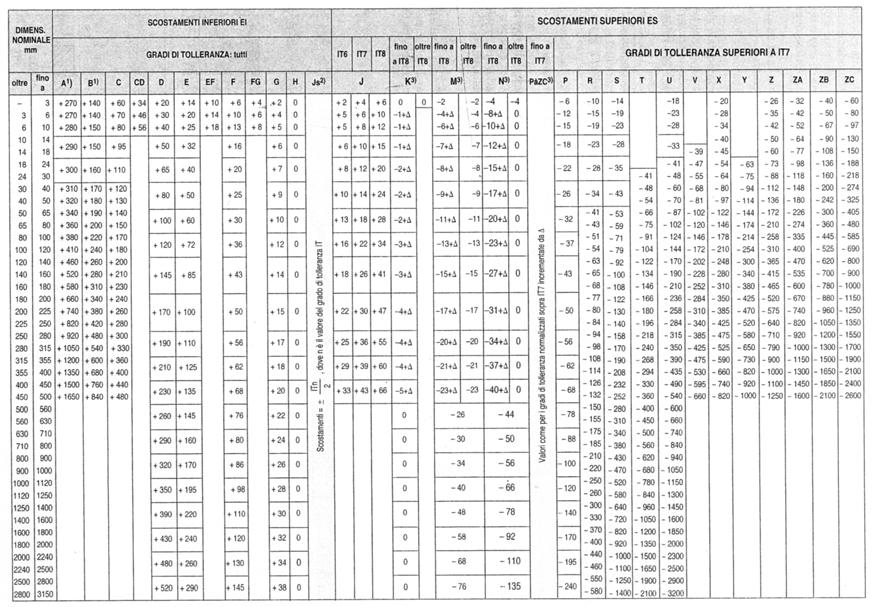

La tabella 8 indica i valori arrotondati degli scostamenti fondamentali per gli alberi e la tabella 9 per i fori.

Tabella 8- Valori numerici degli scostamenti fondamentali per alberi (in μm)

Tabella 9 - Valori numerici degli scostamenti fondamentali per fori (in μm)

Gli

scostamenti dei fori, fatta eccezione per gli scostamenti fondamentali particolari già menzionati, sono simmetrici, cioè uguali ma di segno opposto, a quelli di ugual lettera degli alberi.

Il valore Δ che compare nella tabella 9 rappresenta la differenza ITn‑IT(n‑1) tra la tolleranza fondamentale del gruppo delle dimensioni nominali nel grado stabilito e la tolleranza corrispondente nel grado più preciso immediatamente superiore.

Ad esempio, per il calcolo di Δ per P7 nel gruppo di dimensioni nominali da 18 a 30 mm, si ha (cfr. tab. 4):

Δ = IT7-IT6 = 21-13 = 8 μ

e di conseguenza:

ES= ‑ 22 + 8 = 14 μm

Gli scostamenti fondamentali riportati nelle tabelle 8 e 9 rispettivamente per gli alberi e per i fori sono calcolati con formule particolari, riportate nella norma UNI 286/1.

Per comodità di uso esistono tabelle in cui sono indicati entrambi gli scostamenti per i vari gruppi dimensionali, posizioni e gradi di tolleranza.

Pertanto, a parità di ampiezza del campo di tolleranza, si possono scegliere tre distinte posizioni rispetto alla quota nominale:

1) una posizione del campo tale da dar luogo ad una dimensione effettiva sempre minore o uguale di quella nominale (posizioni da a fino ad h per gli alberi e posizioni da N fino a ZC per i fori);

2) una posizione nella quale il pezzo può assumere una dimensione effettiva maggiore o minore di quella nominale, in quanto il suo campo di tolleranza si estende sia al di sopra che al di sotto della quota nominale (posizioni j e js per gli alberi e posizioni da J fino a M per i fori);

3) una posizione del campo tale da dar luogo ad una dimensione effettiva sempre maggiore o uguale a quella nominale (posizioni da k fino a zc per gli alberi e posizioni da A fino ad H per i fori).

T

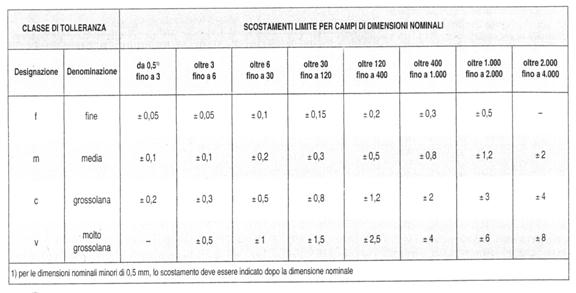

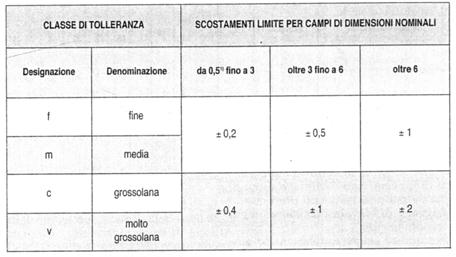

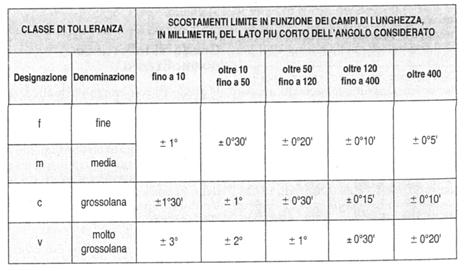

olleranze generali

Le dimensioni di un pezzo sono molte e solo per alcune deve essere definita in modo specifico la tolleranza. Per le dimensioni, lineari e angolari, che non richiedono di essere“tollerate” come precedentemente indicato, la norma UNI EN 22768-1 stabilisce delle “tolleranze generali” e, a tal fine, suddivide le dimensioni in gruppi (più ampi al crescere delle dimensioni) e prevede quattro classi di tolleranza o gradi di precisione di lavorazione.

Gli scostamenti per quote senza indicazione di tolleranza variano quindi secondo i gruppi di dimensioni e in funzione delle diverse classi di tolleranza. In particolare, le tolleranze generali prevedono indicazioni di scostamenti dell’ordine dei decimi di millimetro su dimensioni di un centinaio di mm e risultano valide per pezzi che non presentano esigenze di elevata precisione negli accoppiamenti.

Se per qualche elemento sono richieste delle tolleranze più strette o più ampie di quelle generali, esse devono essere indicate direttamente sul disegno, subito dopo la relativa dimensione nominale.

Le tolleranze generali non si applicano alle dimensioni ausiliarie, indicate tra parentesi.

Le tabelle 1, 2 e 3 riportano i valori di tolleranza rispettivamente per dimensioni lineari, per smussi e raccordi e per dimensioni angolari.

Tabella 1- Scostamenti limiti (in mm) ammessi per dimensioni lineari

Tabella 2 – Scostamenti limiti (in mm) ammessi per dimensioni lineari di smussi e raccordi

Tabella 3 – Scostamenti limiti ammessi per dimensioni angolari (si noti che gli scostamenti ovviamente diminuiscono all’aumentare della lunghezza di riferimento)

Se si usano le tolleranze secondo queste tabelle, si devono riportare all’interno o nei pressi del riquadro delle iscrizioni l’indicazione UNI EN 22768e la classe di tolleranza (ad esempio: UNI EN 22768 - m).

L’indicazione delle tolleranze sulle singole dimensioni è quindi sostituita e riassunta da tale indicazione generale.

Quando questa manchi del tutto, la normativa precedente (UNI 5307) assimilava tale mancanza ad una indicazione di classe di tolleranza “grossolana”. Oggi si sottintende il riferimento all’abituale precisione di lavorazione dell’officina alla quale è affidata la costruzione del pezzo.

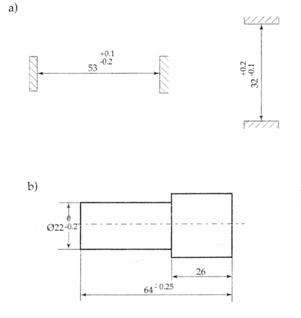

Indicazione delle quote con tolleranza

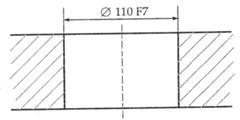

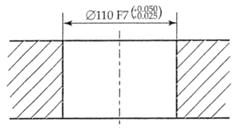

Con la simbologia ISO, la designazione di una tolleranza è fatta mediante (fig. 13):

- la dimensione nominale (ad esempio Ø110);

- una o due lettere che indicano la posizione della zona di tolleranza rispetto alla linea dello zero

(ad esempio F);

- una o due cifre che indicano il grado di tolleranza normalizzato (ad esempio 7).

Figura 13 – Indicazioni di tolleranze con la simbologia ISO

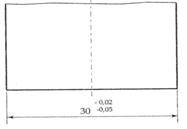

Le tolleranze delle quote lineari possono essere indicate, oltre che con il simbolo ISO, anche mediante l’uso degli scostamenti limite.

Nel caso di indicazione mediante gli scostamenti limite, gli elementi della quota devono essere scritti, come si vede dalla figura 14a, nell’ordine seguente:

- dimensione nominale;

- valori degli scostamenti limiti, scrivendo lo scostamento superiore sopra lo scostamento inferiore, in modo da ottenere sempre una differenza positiva. Gli scostamenti vanno indicati nella stessa unità di misura della dimensione nominale, cioè in genere in mm.

Figura 14a – Ordine di scritturazione degli scostamenti

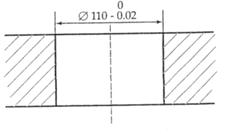

Se la tolleranza è disposta simmetricamente rispetto alla dimensione nominale, il valore assoluto di ciascuno dei due scostamenti deve essere scritto una sola volta, preceduto dal segno ±, come in figura 14b.

Se uno dei due scostamenti è nullo, deve essere indicato con 0 (fig. 14c).

Figura 14b – Indicazione di scostamenti

simmetrici

Figura 14c – Indicazione di uno scostamento nullo

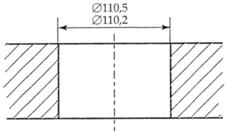

E’ possibile, in certi casi, indicare contemporaneamente sia il simbolo ISO che gli scostamenti limite. In tal caso questi vanno indicati tra parentesi (fig. 15a).

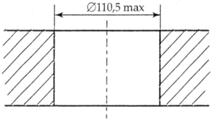

E’ anche possibile indicare la tolleranza senza riferimento alle norme ISO, indicando le dimensioni limite massima e minima, come indicato in figura 15b. In genere questa indicazione si utilizza per tolleranze più ampie di quelle tabellate nelle norme.

E’ anche possibile indicare la tolleranza senza riferimento alle norme ISO, indicando le dimensioni limite massima e minima, come indicato in figura 15b. In genere questa indicazione si utilizza per tolleranze più ampie di quelle tabellate nelle norme.

Figura 15a – Simbologia ISO e scostamenti limite Figura 15b – Indicazione delle tolleranze con due dimensioni limiti

Quando la dimensione effettiva è limitata in un solo senso, l’indicazione del valore corrispondente deve essere seguito dall’abbreviazione “max” o “min” (fig. 15c).

Figura 15c – La dimensione effettiva è limitata in un solo senso

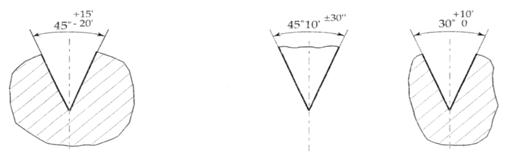

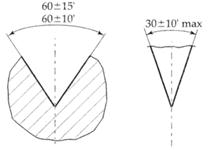

Per quanto riguarda le tolleranze sulle quote angolari, è possibile usare sia gli scostamenti limite (con le stesse regole usate per le quote lineari, figura 16), oppure le dimensioni limite (fig. 17).

Figura 16 – Indicazione di tolleranze su quote angolari con gli scostamenti limite

Figura 37 – Indicazione di tolleranze su quote

angolari con le dimensioni limite

Le tolleranze seguono gli stessi criteri di indicazione delle quote, cioè devono essere scritte secondo uno dei due criteri A o B (fig. 18).

Il carattere con cui sono scritte è in genere più piccolo di quello delle quote.

Figura 18 –

a) Indicazione di tolleranze con quotatura

secondo il criterio A;

b) indicazione delle tolleranze con quotatura

secondo il criterio B

Analisi delle tolleranze

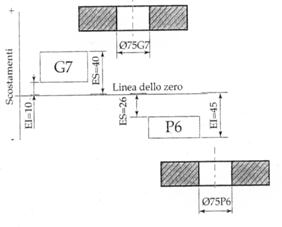

La figura 19 mostra la rappresentazione grafica delle tolleranze e gli scostamenti per un foro con diametro nominale D = 75 mm e tolleranze G7 e P6.

Per il foro dimensionato 75G7, si deve cercare prima nella tabella 4 il valore della tolleranza corrispondente alla qualità IT7: per un foro con diametro nominale D = 75 mm compreso nel gruppo oltre 50 e fino a 80 mm, si trova 30 μm.

Per il foro dimensionato 75G7, si deve cercare prima nella tabella 4 il valore della tolleranza corrispondente alla qualità IT7: per un foro con diametro nominale D = 75 mm compreso nel gruppo oltre 50 e fino a 80 mm, si trova 30 μm.

Poi si cerca nella tabella 9 il valore dello scostamento fondamentale per la lettera G: si trova + 10 μm e la tabella segnala che questo è lo scostamento inferiore EI.

Sommando EI con IT si ottiene il valore dello scostamento superiore ES:

ES = EI + IT = 10 + 30 = 40 μm

Figura 19 – Tolleranze e scostamenti per un foro con D=75 mm e tolleranze G7 e P6

Il diametro del foro sarà pertanto compreso fra i due seguenti valori massimo e minimo:

- diametro massimo Dmax = D + ES = 75,040 mm ;

- diametro minimo Dmin = D + EI = 75,010 mm .

Per il foro con 75P6 nella tabella 9 si nota che, essendo il grado normalizzato inferiore a IT8, esiste la colonna intestata P a ZC; nel caso nostro IT = 6 e quindi dobbiamo usare i valori di questa colonna.

In essa è indicato di prendere il valore corrispondente a P con grado maggiore di IT7 (e quindi ‑32, scostamento superiore ES) e di aumentarlo di Δ (nel nostro caso, IT6 ‑ IT5 = 19 -13 = 6).

Allora il valore dello scostamento fondamentale è:

ES = ‑ 32 + 6 = 26 μm

Si cerca poi il valore della tolleranza corrispondente alla qualità IT6(vedi tabella 4) e si trova 19 μm. Applicando le formule note si determina lo scostamento inferiore:

EI = ES ‑ IT = ‑ 26 ‑ 19 = - 45 μm

Si verifica infine l’ampiezza della tolleranza: IT6 = ES ‑ EI = -26 ‑ (‑ 45) = 19 μm

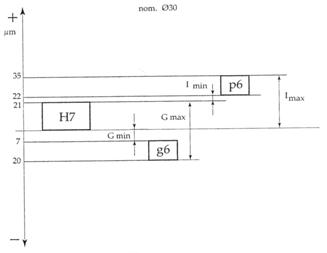

La figura 20 mostra invece la rappresentazione grafica delle tolleranze per un accoppiamento con diametro nominale D = 30 mm, foro con tolleranza H7 e albero rispettivamente con tolleranze g6 e p6, i relativi scostamenti e i giochi e le interferenze massimi e minimi.

Figura 20 – Accoppiamento con diametro nominale D = 30 mm di un foro di tolleranza H7 con alberi di tolleranza g6 e p6. Gli scostamenti fondamentali e le ampiezze delle tolleranze sono ricavate dalle tabelle (ovviamente per gli alberi le ampiezze delle tolleranze sono uguali mentre cambiano le posizioni)

Procedendo come indicato a proposito della figura 19 è molto semplice verificare le condizioni dell’accoppiamento e i valori dei giochi massimo e minimo, per l’accoppiamento H7g6, e i valori delle interferenze massimo e minimo, per l’accoppiamento H7p6 (fig. 20).

Risulta:

- foro H7:

EI = 0 ; ES = 21 μm ; Dmax f = 30,021 mm; Dmin f = 30 mm ;

- albero g6:

es = -7 μm ; ei= -20 μm ; Dmax a = 29,993 μm ; Dmin a = 29,980 μm ;

- albero p6:

ei = 22 μm ; es = 35 μm ; Dmax a = 30,035 mm; Dmin a = 30,022 mm ;

- accoppiamento H7g6:

gioco massimo Gmax = ES – ei = Dmax f – Dmin a = 41 μm ;

gioco minimo Gmin = EI – es = Dmin f – Dmax a = 7 μm ;

- accoppiamento H7p6:

interferenza massima Imax = es – EI = Dmax a – Dmin f = 35 μm ;

Interferenza minima Imin = ei – ES = Dmin a – Dmax f = 1 μm .

Accoppiamenti nel sistema ISO

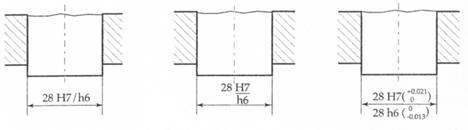

Gli accoppiamenti tra alberi e fori, le cui dimensioni sono soggette a tolleranze secondo il sistema ISO, vengono designati indicando (nel disegno dei gruppi e quasi mai nel disegno del particolare, dove è indicata una specifica dimensione con la relativa tolleranza):

- la dimensione nominale, comune ai due pezzi;

- i simboli che designano la tolleranza del foro e poi quelli relativi all’albero, separando i due con

- i simboli che designano la tolleranza del foro e poi quelli relativi all’albero, separando i due con

una barretta obliqua o scrivendoli come una frazione.

Ad esempio:

Si noti (fig. 21) come l’indicazione relativa al foro precedasempre quella relativa all'albero.

Figura 21 – Indicazione delle tolleranze nei pezzi accoppiati con la designazione ISO

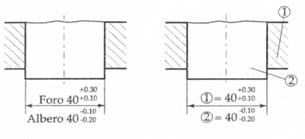

Se anziché usare la designazione ISO si vogliono indicare gli scostamenti limite, è opportuno evidenziare nei complessivi quale indicazione si riferisca all’albero e quale al foro (fig. 22).

Figura 22 – Indicazione delle tolleranze nei pezzi accoppiati con gli scostamenti limite e con l’inequivocabile indicazione dell’albero e del foro

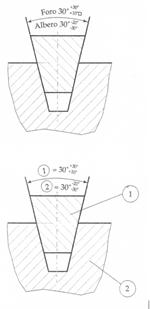

La figura 23 illustra il caso delle tolleranze su quote angolari nel disegno di pezzi accoppiati.

Figura 23 – Indicazione delle tolleranze angolari nei pezzi accoppiati

Nella pratica generale si osserva che lavorando con la stessa accuratezza si realizzano più facilmente le dimensioni esterne che quelle interne, cioè gli alberi sono più precisi dei fori e la finitura dei fori è in genere più costosa e difficoltosa di quella degli alberi. Per questi motivi di solito si accoppia un albero di grado di tolleranza normalizzato ITn con un foro di grado IT(n + 1) (ad esempio : H7/f6, E8/h7).

In linea di massima i gradi di tolleranza di due elementi accoppiati non dovrebbero differire di più di due valori.

Combinando a due a due gli alberi ed i fori previsti nel sistema di tolleranze ISO, ne risulterebbe una serie molto elevata di accoppiamenti. Per ridurli sono usati due sistemi di accoppiamenti:

- Albero base:

è un insieme sistematico di accoppiamenti nel quale i diversi giochi ed interferenze sono ottenuti combinando fori aventi diverse zone di tolleranza con un albero base avente la posizione h(cioè la dimensione limite massima dell’albero è uguale a quella nominale, lo scostamento superiore nullo). Esempi: 40H6/h5, 28G7/h6.

- Foro

base: è un insieme sistematico di accoppiamenti ottenuti combinando alberi aventi diverse zone di tolleranza con un foro base avente la posizione H(cioè la dimensione limite minima del foro è uguale a quella nominale, lo scostamento inferiore è nullo). Esempi: 18H6/g5, 32H7/j6.

La preferenza per un sistema anziché per l’altro, problema alquanto dibattuto e sul quale i pareri sono piuttosto discordi, è funzione essenzialmente delle esigenze tecniche e della convenienza economica di produzione.

Gli accoppiamenti raccomandati

Anche con la limitazione dei due sistemi foro base ed albero base si avrebbe ancora un numero troppo elevato di accoppiamenti possibili. Si è pertanto definita una selezione delle zone di tolleranza per alberi e fori, il cui abbinamento porta agli accoppiamenti raccomandati.

Le zone di tolleranza considerate sono le seguenti, dove quelle in neretto vengono considerate preferenziali rispetto alle altre:

Per alberi:

a11, b11, c11, d8, d9, d10, e7, e8, e9, f6, f7, f8, g5, g6, h5, h6, h7, h8, h9, h11, js5, js6, js7, k5, k6, k7, m5, m6, m7, n5, n6, n7, p5, p6, p7, r5, r6, r7, s5, s6, s7, t5, t6, t7, u7.

Per fori:

A11, B11, C11, D9, D10, E8, E9, E10, F6, F7, F8, F9, G6, G7, H6, H7, H8, H9, H10, H11, JS6, JS7, JS8, K6, K7, K8, M6, M7, M8, N6, N7, N8, P6, P7, P8, R6, R7, R8, S6, S7, T6, T7.

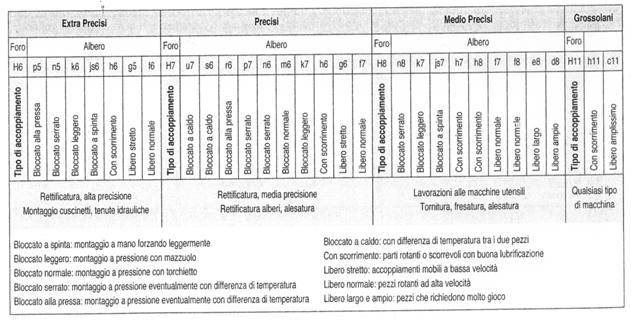

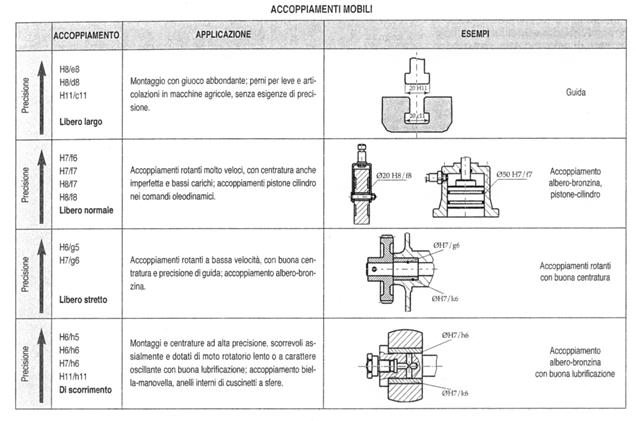

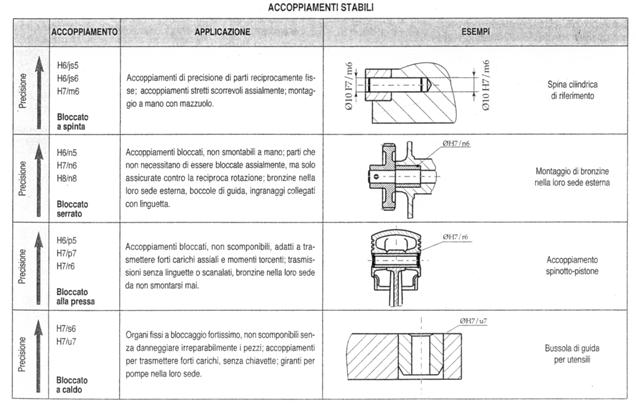

Nelle tabelle 10 e 11 sono riportati alcuni accoppiamenti foro base di uso comune, con le caratteristiche di applicazione e di montaggio.

Tabella 10 – Accoppiamenti raccomandati foro base con le principali caratteristiche e definizioni

Tabella 11a – Caratteristiche ed applicazioni degli accoppiamenti mobili foro base di uso più comune

Tabella 11b – Caratteristiche ed applicazioni degli accoppiamenti stabili foro base di uso più comune

Norme di riferimento per il Cap. 11

UNI 3976:1989 |

Disegni tecnici. Indicazioni delle tolleranze lineari ed angolari. |

UNI 7218:1973 |

Sistema ISO di tolleranze ed accoppiamenti. Zone di tolleranza per accoppiamenti raccomandati. |

UNI EN 20286-1:1995 |

Sistema ISO di tolleranze ed accoppiamenti. Principi fondamentali per tolleranze, scostamenti ed accoppiamenti. |

UNI EN 20286-2:1995 |

Sistema ISO di tolleranze ed accoppiamenti. Prospetti dei gradi di tolleranze normalizzati e degli scostamenti limite dei fori e degli alberi. |

UNI EN 22768-1:1996 |

Tolleranze generali. Tolleranze per dimensioni lineari ed angolari prive di indicazione di tolleranze specifiche. |

Fonte: ftp://ftp.aula.dimet.unige.it/squarzoni/DTN1%202008.09%20-%20Cap.%2011%20Tolleranze%20dimensionali.doc

Tolleranze dimensionali

Visita la nostra pagina principale

Tolleranze dimensionali

Termini d' uso e privacy