Tolleranze geometriche

Tolleranze geometriche

(Rev. 11.2008)

Principio di indipendenza

Introducendo il problema delle tolleranze dimensionali, si è osservato come fra le indicazioni riportate sul disegno e la loro pratica attuazione nell’oggetto costruito vi sia differenza: ciò si verifica non solo per le dimensioni, ma anche per la forma.

Infatti, le superfici reali si possono scostare, più o meno sensibilmente, sia dalla forma geometrica esatta prevista a disegno, sia da posizioni prestabilite rispetto ad altre superfici assunte come riferimento. Ciò a causa di diversi fattori, come ad esempio flessioni del pezzo e dell’utensile durante la lavorazione, vibrazioni della macchina, ecc..

Vale la pena osservare che le tolleranze dimensionali in effetti limitano anche alcuni errori di forma e posizione, tant’è vero che la norma UNI 7226, nel testo del 1973, a proposito della relazione tra tolleranze dimensionali e geometriche, recitava: "Quando sono previste unicamente tolleranze dimensionali, queste limitano anche alcuni errori di forma e posizione, ossia le superfici reali degli oggetti possono scostarsi dalla forma geometrica prescritta purché restino all’interno della tolleranza dimensionale. Se gli errori di forma devono trovarsi all’interno di tali limiti, deve essere prescritta la tolleranza di forma”.

Questo principio di “dipendenza” delle tolleranze geometriche dalle tolleranze dimensionali, in sede di revisione e di riemissione della norma (ora UNI 7226-1 / ISO 1101:1986), è stato eliminato.

In sostituzione, con la norma UNI ISO 8015 del 1989 è stato introdotto il “principio di indipendenza” come principio fondamentale per l’assegnazione delle tolleranze, secondo il quale “ciascuna prescrizione dimensionale o geometrica specificata su un disegno deve essere rispettata in se stessa in modo indipendente, salvo non sia prescritta, sul disegno, una relazione particolare. Pertanto, in mancanza di indicazioni specifiche, le tolleranze geometriche si applicano senza tenere conto delle dimensioni dell’elemento, e le sue prescrizioni (dimensionali e geometriche) devono essere trattate come esigenze tra loro indipendenti”.

Secondo questo principio le deviazioni di forma non sono più limitate dalle tolleranze dimensionali. Queste ultime controllano soltanto le dimensioni locali reali di un elemento (misurate tra due punti), ma non i suoi errori di forma.

Le tolleranze geometriche limitano invece lo scostamento di un elemento in rapporto alla sua forma o al suo orientamento o alla sua posizione, considerati teoricamente esatti, senza tenere conto delle dimensioni dell’elemento.

Le tolleranze geometriche si applicano quindi indipendentemente dalle dimensioni locali reali dei singoli elementi. Tale circostanza viene anche ribadita nella UNI ISO 286/1 del gennaio 1991, in cui si afferma che le tolleranze dimensionali non permettono di stabilire né gli errori di forma né le correlazioni geometriche tra i diversi elementi.

I disegni per i quali si applica il principio di indipendenza devono essere opportunamente identificati per non generare confusione con i disegni precedenti; dovranno quindi riportare la seguente indicazione: Tolleranze secondo UNI ISO 8015.

La stessa norma, in una nota nazionale, prevede tuttavia che, in mancanza di indicazioni relative alle norme richiamate, valga ancora il principio della tolleranza dimensionale come limite alla tolleranza di tipo geometrico definito dalla norma precedentemente in vigore, e cioè che: “In mancanza di indicazioni specifiche di norme riguardanti i principi di attribuzione delle tolleranze o dei metodi di verifica delle stesse, le tolleranze dimensionali possono limitare anche alcuni scostamenti di forma e/o di posizione. In questo caso le superfici reali del pezzo possono scostarsi dalla forma geometrica prescritta a condizione che restino all’interno delle tolleranze dimensionali (Nota nazionale).”

Classificazione delle tolleranze geometriche

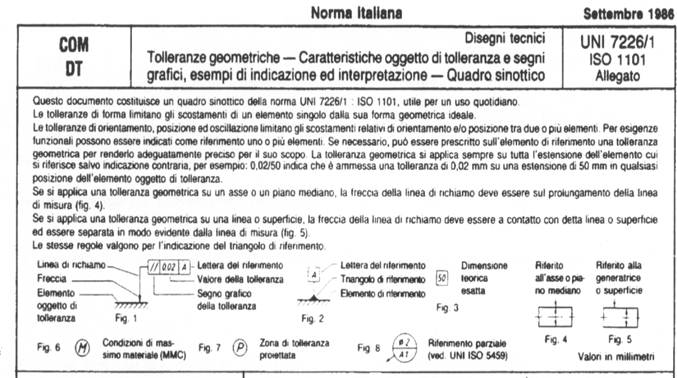

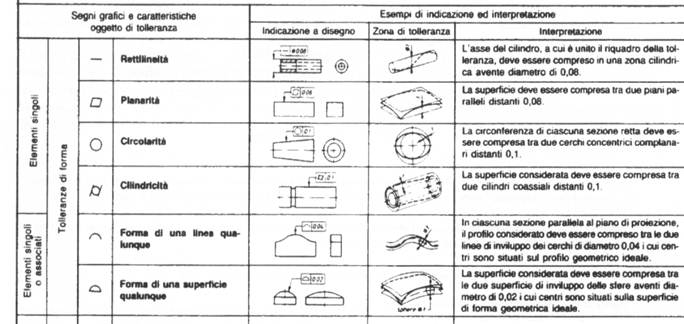

Come evidenziato dal quadro sinottico di tabella 1 (allegato alla UNI 7226-1 / ISO 1101:1986), le tolleranze geometriche si possono suddividere in quattro categorie:

1) tolleranze di forma: stabiliscono i limiti di variazione di una superficie (o una singolarità) dalla forma ideale indicata nel disegno. La forma di un elemento isolato è corretta quando la distanza di ciascuno dei suoi punti da una superficie di forma geometrica ideale, in contatto con essa, è uguale o minore della tolleranza data.

A loro volta le tolleranze di forma si suddividono in:

• tolleranze di rettilineità;

• tolleranze di planarità;

• tolleranze di circolarità;

• tolleranze di cilindricità;

• tolleranze di forma di una linea qualunque;

• tolleranze di forma di una superficie qualunque.

Va osservato che le tolleranze sui profili (forma di una linea qualunque o di una superficie qualunque) costituiscono un gruppo a sé, in quanto stabiliscono i limiti di variazione non solo della forma in assoluto, ma anche della posizione e dell’orientamento di una linea o di una superficie qualsiasi rispetto ad un eventuale riferimento.

Tabella 1 – Tolleranze geometriche - Caratteristiche oggetto di tolleranza e segni grafici, esempi di indicazione ed interpretazione - Quadro sinottico (I parte)

Tabella 1 (II parte)

2) Tolleranze di orientamento: stabiliscono i limiti di variazione di una superficie (o una singolarità) rispetto a uno o più elementi assunti come riferimento. L’elemento di riferimento può essere un elemento esistente nel pezzo o possono essere uno o più punti scelti in modo da costituire un riferimento temporaneo; in ogni caso la sua forma deve essere sufficientemente precisaper essere utilizzato come tale.

A loro volta le tolleranze di orientamento si suddividono in:

• tolleranze di parallelismo(di una linea (asse) rispetto a una retta di riferimento);

• tolleranze di perpendicolarità(di una linea (asse) rispetto a una superficie di riferimento);

• tolleranze di inclinazione(di una linea (asse) rispetto a una superficie di riferimento).

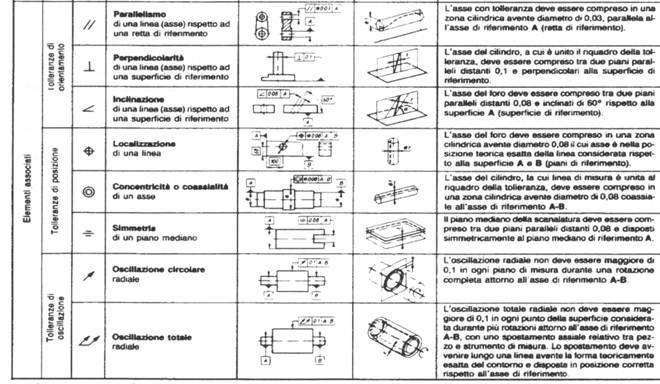

3) Tolleranze di posizione: stabiliscono i limiti di variazione di una superficie (o una singolarità) rispetto ad una posizione ideale stabilita dal disegno e ad uno o più elementi assunti come riferimento.

A loro volta le tolleranze di posizione si suddividono in:

• tolleranze di localizzazione(di una linea);

• tolleranze di concentricità o coassialità(di un asse);

• tolleranze di simmetria(di un piano mediano).

4) Tolleranze di oscillazione: stabiliscono i limiti di variazione di una superficie (o una singolarità) rispetto ad una forma stabilita dal disegno durante una rotazione del pezzo attorno ad un elemento di riferimento.

A loro volta le tolleranze di oscillazione si suddividono in:

• tolleranze di oscillazione circolare radiale;

• tolleranze di oscillazione totale radiale.

In ogni caso la tolleranza geometrica definisce uno spazio (area o volume) entro il quale deve stare l’elemento da controllare.

Ad esempio, in un piano, un elemento di cui si vuol controllare la rettilineità dovrà stare nell’area definita da due linee rette parallele e distanti del valore della tolleranza.

Nello spazio, la zona di tolleranza sarà invece un cilindro ad asse e generatrici perfettamente rettilinei e con diametro pari al valore della tolleranza.

Tabella 1 (III parte)

Come si vede dal prospetto della tabella 1, le tolleranze geometriche possono anche essere suddivise tra:

- tolleranze non associabili (ad esempio la planarità, la circolarità, ecc.), cioè non riferite ad altri elementi del pezzo;

- tolleranze associabili ad un elemento preso come riferimento (come il parallelismo o la

localizzazione di un foro);

- tolleranze che possono o meno essere associate ad un altro elemento, come le tolleranze sui

profili.

Infine, nella tabella 1 sono anche riportati i simboli utilizzati per indicare le diverse tolleranze geometriche.

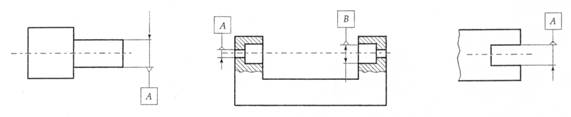

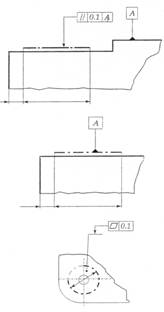

Indicazione delle tolleranze geometriche sui disegni

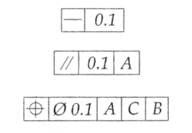

Secondo la norma UNI 7226-1 / ISO 1101:1986 le tolleranze geometriche devono essere indicate a disegno per mezzo di un riquadro rettangolare diviso in due o eventualmente in tre caselle (fig. 1).

Figura 1 – Esempi di riquadri per l’indicazione delle tolleranze geometriche

Le caselle contengono, da sinistra a destra, nell’ordine, le seguenti indicazioni:

1) il simbolo della tolleranza geometrica secondo la tabella 1;

2) il valore totale della tolleranza nell’unità di misura usata per le dimensioni lineari. Questo valore è preceduto dal segno Ø se la zona di tolleranza è circolare o cilindrica. Un’altra indicazione, che può trovare posto in questa casella, è quella di una lettera maiuscola inserita in un cerchio, per l’indicazione di particolari prescrizioni.

3) La lettera o le lettere che individuano gli elementi di riferimento, quando necessario.

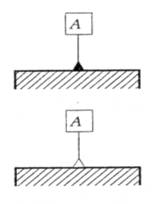

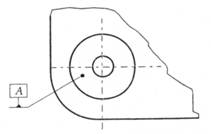

Il riquadro viene unito all’elemento cui è riferita la tolleranza per mezzo di una linea continua fine terminante con una freccia:

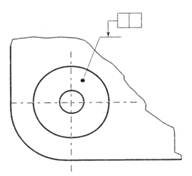

a) sulla linea di contorno dell’elemento o su una linea di prolungamento del contorno (ma chiaramente staccato da una linea di misura), se la tolleranza si applica ad una linea o ad una superficie (fig. 2). Eventualmente è possibile usare una linea di richiamo che punta direttamente sulla superficie (fig. 3).

a) sulla linea di contorno dell’elemento o su una linea di prolungamento del contorno (ma chiaramente staccato da una linea di misura), se la tolleranza si applica ad una linea o ad una superficie (fig. 2). Eventualmente è possibile usare una linea di richiamo che punta direttamente sulla superficie (fig. 3).

Figura 2 – Tolleranza geometrica Figura 3 – Uso di una linea di richiamo per

applicata ad una linea o ad una superficie indicare una tolleranzageometrica su una superficie

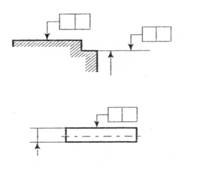

b) In corrispondenza della linea di misura, sulla linea di contorno o di riferimento, se la tolleranza si applica all’asse o al piano mediano della parte quotata (fig. 4).

Tale prescrizione viene giustificata dal fatto che l’asse è un elemento geometrico ideale, che non esiste nella realtà.

Tale prescrizione viene giustificata dal fatto che l’asse è un elemento geometrico ideale, che non esiste nella realtà.

Figura 4 – Indicazione della tolleranza geometrica relativa ad un asse o piano mediano

Elementi di riferimento

Mentre l’errore di forma riguarda un elemento "isolato", come una superficie piana, l’errore di orientamento o di posizione è associatoad un altro elemento del pezzo, chiamato elemento di riferimento.

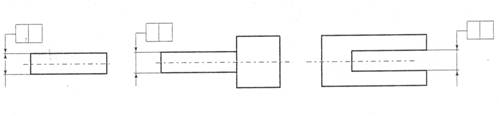

Quest’ultimo viene identificato da una lettera maiuscola, inscritta in un riquadro, collegata ad un triangolo, posto sull’elemento stesso (fig. 5).

Figura 5 – Indicazione dell’elemento di riferimento (il triangolo può essere vuoto o annerito)

Al pari dell’indicazione delle tolleranze, il triangolo, con la lettera di identificazione, può essere situato:

a) sulla linea di contorno dell’elemento o su una linea di prolungamento del contorno (ma chiaramente separato da una linea di misura), se l’elemento di riferimento è la linea o la superficie stessa (fig. 6). Anche in questo caso è possibile usare una linea di richiamo che punta direttamente sulla superficie di riferimento (fig. 7).

a) sulla linea di contorno dell’elemento o su una linea di prolungamento del contorno (ma chiaramente separato da una linea di misura), se l’elemento di riferimento è la linea o la superficie stessa (fig. 6). Anche in questo caso è possibile usare una linea di richiamo che punta direttamente sulla superficie di riferimento (fig. 7).

Figura 6 – Linea o superficie presa come riferimento Figura 7 – Uso della linea di richiamo

per i riferimenti

b) In corrispondenza della linea di misura, quando l’elemento di riferimento è l'asse o il piano mediano della parte così quotata (fig. 8). In questo caso per esigenze di spazio è ammesso sostituire una delle frecce della linea di misura con il triangolo di riferimento.

Figura 8 – L’asse o il piano mediano preso come elemento di riferimento

Altre specificazioni

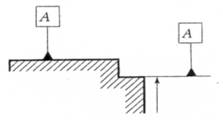

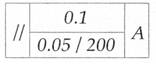

Se la tolleranza si applica ad una lunghezza limitata, non definita come posizione, il valore di questa lunghezza deve essere aggiunto al valore della tolleranza e separato da un tratto obliquo (fig. 9).

Se alla tolleranza sull’elemento si aggiunge un'altra tolleranza più restrittiva su una lunghezza limitata, quest’ultima deve essere posta sotto la prima come indicato in figura 10.

Se alla tolleranza sull’elemento si aggiunge un'altra tolleranza più restrittiva su una lunghezza limitata, quest’ultima deve essere posta sotto la prima come indicato in figura 10.

Figura 9 – La tolleranza di parallelismo Figura 10 – La tolleranza di parallelismo di

si applica su una lunghezza di 100 mm 0,1 mm, estesa alla lunghezza totale, diventa

di 0,05 mm su una lunghezza di 200 mm

Se la tolleranza (o il riferimento) deve essere applicata solo su una parte definita del pezzo, questa deve essere individuata (ed eventualmente quotata), come precisato in figura 11, usando una linea mista grossa.

Figura 11 – Tolleranza o riferimento che si riferiscono solo ad una parte

dell’elemento

Tolleranze geometriche generali

Tutti gli elementi di un prodotto hanno sempre una dimensione e una forma geometrica. Poiché le esigenze funzionali richiedono che gli scostamenti dimensionali e gli scostamenti geometrici siano definiti e limitati, è necessario che i disegni siano completi di tutte le tolleranze necessarie.

Ora, dato che con l’introduzione del principio di indipendenza le tolleranze dimensionali non risultano più limitanti le tolleranze geometriche, queste andrebbero tutte indicate nei disegni che risulterebbero enormemente appesantiti da tante indicazioni e quindi poco chiari.

La norma UNI EN 22768-2, prescrivendo tolleranze generali geometriche, permette di semplificare le indicazioni e quindi la lettura dei disegni, facilitando nello stesso tempo la scelta delle tolleranze.

I valori delle tolleranze geometriche generali possono costituire un’utile guida per acquisire indicazioni sui valori usuali di tolleranza secondo standard di lavorazione fine, media, grossolana, e per un confronto con gli analoghi valori delle tolleranze dimensionali generali.

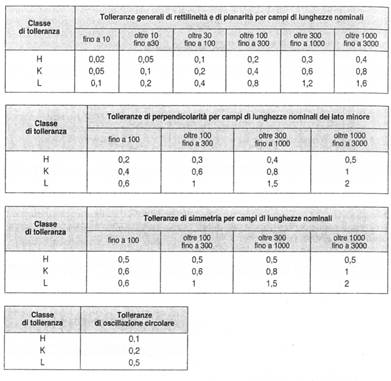

La norma prevede l’uso di tre classi di tolleranza (H‑K‑L, di precisione decrescente) e prescrive i valori di tabella 2 per le tolleranze di:

‑ rettilineità e planarità;

‑ perpendicolarità;

‑ simmetria;

‑ oscillazione circolare.

‑ oscillazione circolare.

Tabella 2 – Tabelle per le tolleranze generali geometriche secondo UNI EN 22768-2

Indicazioni sul disegno

Se le tolleranze generali geometriche devono essere applicate unitamente con le tolleranze generali dimensionali della UNI EN 22768-1, si devono riportare le seguenti indicazioni all’interno o nei pressi del riquadro delle iscrizioni:

a) il riferimento generale alla norma UNI EN 22768;

b) la classe di tolleranza dimensionale, secondo la UNI EN 22768-1;

c) la classe di tolleranza geometrica, secondo la UNI EN 22768-2.

Esempio: UNI EN 22768‑mK

Se le tolleranze generali dimensionali non devono essere applicate, la corrispondente lettera non deve apparire nella designazione a disegno.

Esempio: UNI EN 22768‑K

Finiture superficiali e rugosità

Nella definizione di tolleranza si è gia visto come vi sia differenza fra la definizione teorica di forma e dimensioni di un pezzo e la sua realizzazione pratica. Anche le superfici che delimitano gli oggetti possono essere pensate come perfettamente lisce, ma in realtà presenteranno delle irregolarità che le rendono più o meno scabre: si può quindi parlare di superfici ideali e di superfici reali.

Gli errori che differenziano le superfici reali da quelle ideali sono di diverso tipo:

- gli errori macrogeometrici, di forma e posizione, e

- gli errori microgeometrici.

Questi ultimi possono essere aperiodici (fessure, cricche, ecc.) o ripetersi con regolarità (striature e solchi prodotti dalla lavorazione): in questo secondo caso si potrà riscontrare un orientamento e anche un passo.

La valutazione di questi difetti può essere fatta a vista, per confronto con campioni (come prevedeva la vecchia normativa) o mediante una misurazione che ne permetta la definizione in termini quantitativi.

A questo proposito si possono dare alcune definizioni (contenute nelle norme UNI ISO 468 e 4287, ritirate senza sostituzione):

Rugosità:è l’insieme delle irregolarità superficiali, che si ripetono con passo relativamente piccolo, lasciate dal processo di lavorazione e/o da altri fattori influenti, come ad esempio la forma dell’utensile, la disomogeneità del materiale e la eventuale presenza di vibrazioni.

La rugosità ha notevole influenza sulla durata, sulla resistenza a fatica e alla corrosione degli organi meccanici, nonché sulle condizioni di lubrificazione presenti tra due superfici in contatto e in moto relativo tra loro.

Superficie geometrica o nominale o ideale:è la superficie teorica rappresentata sul disegno e delimitata dalle dimensioni nominali del pezzo.

Superficie reale:è la superficie effettivamente ottenuta con la lavorazione e delimitata dalle dimensioni e dalla forma reale del pezzo.

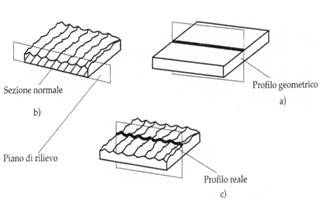

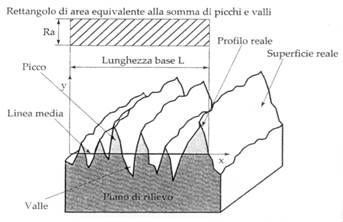

Piano di rilievo(fig. 12b): è ilpiano ortogonale alla superficie nominale dell’elemento meccanico, con il quale si seziona idealmente la superficie stessa.

Profilo ideale o geometrico (fig. 12 a): è la linea risultante dalla intersezione del piano di rilievo con la superficie geometrica.

Profilo reale (fig. 12c): è la linea risultante dalla intersezione del piano di rilievo con la superficie reale ed è caratterizzato da un andamento più o meno regolare con una successione di creste e di valli di piccola ampiezza.

Figura 12 – Il concetto di

piano di rilievo e profilo

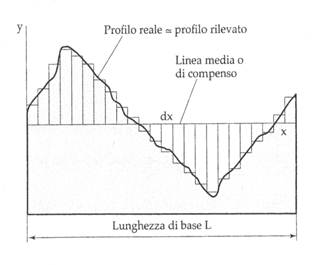

Per definire la rugosità,si procede al rilievo, con opportuni strumenti di misura, del profilo per una certa lunghezza, chiamata lunghezza base o di campionatura. Tale lunghezza viene scelta in modo da non essere influenzata da irregolarità di tipo macrogeometrico, ed è dell'ordine di qualche mm(fig. 13).

Figura 13 – La linea media del profilo è tale che tutte le aree al di sotto di essa sono equivalenti alle aree al di sopra, sul tratto di lunghezza base L

In corrispondenza della lunghezza di misura e del profilo così rilevato si può definire una linea parallela al profilo teorico (o, più precisamente, al profilo inviluppo esterno del profilo reale, che veniva in precedenza definito profilo tecnico),posizionata rispetto al profilo reale in modo che la somma delle sporgenze (picchi) rispetto ad essa sia uguale a quella degli avvallamenti (valli): tale linea è definita come linea centraleodi compenso.

La linea media(che praticamente corrisponde alla linea centrale) è più rigorosamente definita come la linea avente la forma del profilo geometrico per la quale si ha il minimo valore della somma dei quadrati delle distanze da essa dei punti del profilo reale.

Se la linea media viene assunta come asse delle ascisse in un riferimento ortogonale in cui i punti del profilo divengono ordinate, la condizione precedente può essere espressa come quella per cui la somma algebrica delle ordinate nel tratto di misura ha valore nullo.

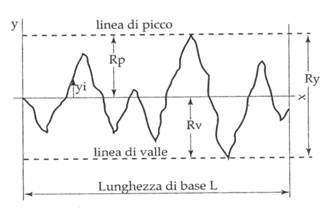

Indicando con yi le ordinate, rispetto alla linea media, del profilo reale rilevate in corrispondenza di n punti equidistanti di un tratto della linea media pari alla lunghezza di base L (fig. 14a), come misura della rugosità può essere assunto il valore medio delle n ordinate rilevate:

Ra = (|y1| + |y2| + |y3| + ... + |yn|) / n

Il parametro Ra (R = roughness, a = arithmetical average) è espresso in micrometri (μm).

Figura 14a – Ordinate (yi) rispetto alla linea media del profilo reale, altezza massima di picco (Rp), profondità massima di valle (Rv), e altezza massima del profilo (Ry)

Più rigorosamente, si possono considerare le aree comprese fra il profilo reale e la linea media equivalenti a rettangolini di base dx ed altezza rispettivamente y1, y2, y3, ..., yn (fig. 14b). Ogni rettangolino ha area ydx.

Figura 14b – Suddivisione della lunghezza di base L in n parti

Se si considerano i valori assoluti delle deviazioni y, la somma delle aree di questi rettangolini è espressa dall’integrale:

che rappresenta l’area di un rettangolo di base L e di altezza Ra (si veda la fig. 13).

In definitiva, la formula più rigorosa che definisce la rugosità è:

In definitiva, la formula più rigorosa che definisce la rugosità è:

In pratica il parametro Ra viene misurato mediante uno strumento denominato “rugosimetro” su una lunghezza in genere maggiore della lunghezza base L, chiamata lunghezza di esplorazione. In questo caso, la rugosità Ra è definita dal valore medio delle misure su diverse lunghezze base L, prese consecutivamente lungo il profilo.

Si definisce infine rugosità di una superficie il massimo valore di Ra tra quelli rilevati su zone di esplorazione diverse.

Accanto alle definizioni ora viste, se ne trovano nella norma numerose altre.

Considerando una linea di picco (fig. 14a), parallela alla linea media e passante per il punto più alto del profilo, ed una linea di valle, parallela alla linea media e passante per il punto più basso del profilo, possono essere definiti come parametri, da tenere in conto per definire la rugosità, l’altezza massima di picco (Rp) e la profondità massima di valle (Rv), come distanze dalla linea media rispettivamente della linea di picco e della linea di valle.

La distanza tra linea di picco e linea di valle rappresenta l’altezza massima del profilo (Ry).

Come indicazioni della rugosità, oltre alla Ra, possono essere assunte Rz, media dei valori assoluti dei 5 picchi più alti e delle 5 valli più profonde (con riferimento ad una data lunghezza di base), oppure Rc, media fra i valori assoluti dei picchi e delle valli, od anche:

Come indicazioni della rugosità, oltre alla Ra, possono essere assunte Rz, media dei valori assoluti dei 5 picchi più alti e delle 5 valli più profonde (con riferimento ad una data lunghezza di base), oppure Rc, media fra i valori assoluti dei picchi e delle valli, od anche:

cioè il valore quadratico medio delle ordinate del profilo.

Indicazione della rugosità nei disegni

Per motivi economici, si devono dare indicazioni relative alla rugosità, a procedimenti e a sovrametalli di lavorazione solo quando siano indispensabili ad assicurare l’attitudine all’impiego e solamente per quelle superfici che lo richiedono.

L’indicazione dello stato della superficie non è necessaria quando la lavorazione eseguita in maniera usuale assicura di per se stessa uno stato superficiale adeguato alle esigenze richieste.

La norma UNI ISO 1302 stabilisce i segni grafici e le indicazioni complementari relativi allo stato delle superfici da riportare sui disegni tecnici.

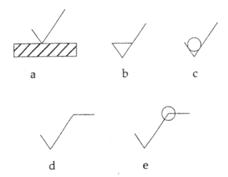

Il segno grafico di base da utilizzare è indicato in figura 15a, con due tratti disuguali formanti un angolo di 60°. Se il segno non è completato da indicazioni supplementari indica semplicemente una superficie da considerare.

Il segno grafico di base da utilizzare è indicato in figura 15a, con due tratti disuguali formanti un angolo di 60°. Se il segno non è completato da indicazioni supplementari indica semplicemente una superficie da considerare.

Figura 15 – Segni grafici per l’indicazione dello stato di una superficie

Se è richiesta una lavorazione ad asportazione di truciolo, si aggiunge al segno grafico un trattino, come indicato in figura 15b.

Se, viceversa, l’asportazione non è consentita, si aggiunge al segno grafico di base un cerchietto, come indicato in figura 15c; quest'ultimo simbolo viene anche utilizzato per indicare che una superficie deve rimanere quale è stata ottenuta, con o senza asportazione di truciolo, in una precedente fase del ciclo di lavorazione (ad esempio può indicare una superficie da lasciare grezza).

La linea orizzontale viene aggiunta per l’indicazione di particolari caratteristiche della superficie (fig. 15d).

Il cerchietto (fig. 15e) indica che tutte le superfici si trovano nelle stesse condizioni.

Il simbolo grafico viene riferito alla superficie puntando direttamente dal lato esterno del materiale, o sulla linea che rappresenta la traccia della superficie, o su una linea di prolungamento della superficie, o con una linea di richiamo.

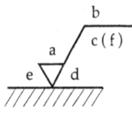

Il valore della rugosità deve essere riportato sopra il simbolo grafico (posizione a, fig. 16).

Figura 16 – Disposizione sul

simbolo grafico delle prescrizioni

La norma UNI 4600 prevedeva l’indicazione numerica della rugosità Ra, senza ulteriori precisazioni, mentre la ISO 1302 prescrive che il valore della rugosità sia preceduto dall’indicazione Ra, oppure di altri parametri scelti (Ry, Rz, ecc.) con il relativo valore. Se tali parametri vengono indicati in aggiunta ad Ra, possono essere collocati nella posizione c di figura 16. In tale posizione può anche essere indicata la lunghezza di base o l’altezza di ondulazione (vedi UNI ISO 4287).

I valori di rugosità Ra dovrebbero essere scelti nella serie seguente: 50 ‑ 25 ‑ 12,5 ‑ 6,3 ‑ 3,2 ‑ 1,6 - 0,8 ‑ 0,4 ‑ 0,2 ‑ 0,1 ‑ 0,05 ‑ 0,025 μm.

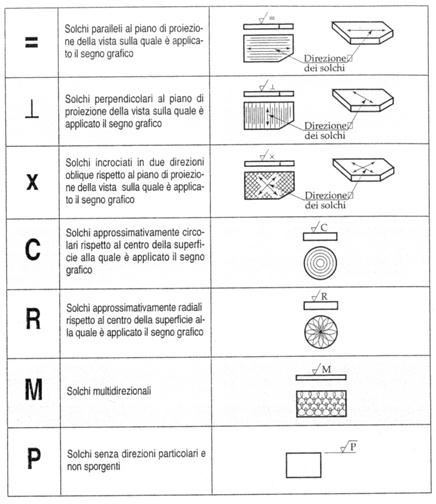

La tabella 3 riporta le indicazioni dell'orientamento preferenziale dei solchi superficiali, con i simboli che vanno posti a destra del segno grafico fondamentale (fig. 16d):è logico che la rugosità vada misurata perpendicolarmente ai solchi.

Infine il sovrametallo di lavorazione espresso in mm, va indicato a sinistra del segno grafico (posizione e, fig. 16).

Tabella 3 – Segni grafici per l’indicazione dei solchi di rugosità

Norme di riferimento per il Cap. 12

UNI ISO 8015:1989 |

Disegni tecnici. Principi fondamentali per l’attribuzione delle tolleranze. |

UNI 7226-1/ISO 1101:1986 |

Disegni tecnici. Indicazione delle tolleranze geometriche. Indicazione delle tolleranze di forma, orientamento, posizione ed oscillazione. Generalità, definizioni, segni grafici ed indicazioni sui disegni. |

UNI EN 22768-2:1996 |

Tolleranze generali. Tolleranze geometriche per elementi privi di indicazione di tolleranze specifiche. |

UNI EN ISO 1302:2004 |

Specifiche geometriche dei prodotti (GPS) - Indicazione dello stato delle superfici nella documentazione tecnica di prodotto |

Fonte: ftp://ftp.aula.dimet.unige.it/squarzoni/DTN1%202008.09%20-%20Cap.%2012%20Tolleranze%20geometriche.doc

Tolleranze geometriche

Visita la nostra pagina principale

Tolleranze geometriche

Termini d' uso e privacy