Tubi

Tubi

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Tubi

3.1 Tecnologie realizzative

Prima distinzione: tubi saldati e non saldati

Occorre innanzitutto distinguere tra tubi saldati e non. Questa differente procedura, infatti, porta a sensibili differenze meccaniche e di rendimento.Un tubo "saldato" non potrà mai avere le stesse caratteristiche di uno laminato a caldo e trafilato.

Basti pensare che difficilmente con un tubo saldato si arriva a carichi di rottura di 70 kg/mm2 (i più comuni vanno da 45 kg/mm2 a 65 kg/mm2), mentre i migliori tubi trafilati arrivano a 100-110 kg/mm2 per gli acciai.

Ma come si fa ad accorgersi che il telaio è fatto con tubi saldati piuttosto che laminati e trafilati?

A patto di non sobbarcarsi particolari e costose analisi chimico-metallurgiche non ci sono molti sistemi. In genere i tubi saldati di qualità (e prezzo) inferiore possono presentare all'interno una sorta di "venatura" longitudinale, che altro non è che la traccia della saldatura.

Un'occhiata controluce all'interno del tubo di sella può aiutare talvolta a capire.

Ma è difficile capire, se non si ha una pratica adeguata, per cui resta di fondamentale importanza rivolgersi a costruttori o artigiani di fiducia, specie se si hanno particolari esigenze.

Si lavorano sbozzati in acciaio e alluminio, con un ciclo produttivo che si differenzia in alcune fasi solo in funzione del tubo da produrre e del materiale utilizzato con l'inserimento di trattamenti termici ad hoc.

Tecnologia

Dallo sbozzato, infatti, si ottengono:

|

tubi a spessore variabile: i tubi del triangolo principale del telaio |

|

tubi conici: i foderi forcella, i posteriori orizzontali e verticali |

|

megatube: i tubi oversize, progettati per offrire maggiore rigidezza ai telai |

Passo passo, ripercorriamo le tappe della produzione in Columbus:

|

Taglio degli spezzoni con macchina automatica |

|

Immersione nelle vasche per le operazioni di pulitura, con sostanze sgrassanti e disossidanti; deposizione di sostanze lubrificanti per facilitare la trafilatura. |

|

Appuntitura, ottenuta per chiusura di una estremità dello spezzone servendosi della pressatura: così facendo il tubo può essere posizionato sui mandrini |

|

Prima trafilatura sui banchi a spinta multipla per la trafilatura dei pezzi su mandrino sagomato. L'alimentazione è automatica e lo scaricamento dei pezzi nelle stive è diretto. In questa fase nascono gli spessori variabili: qualunque sia la tecnologia scelta - Z.B.C., D.S.B., S.D.S. - la prima trafilatura è la tappa fondamentale, che influenzerà la vita futura del tubo.

|

|

Calibratura con differenti matrici di trafilatura e mandrini |

|

Taglio a misura con macchina automatica che esegue contemporaneamente due tagli |

|

Trattamento termico di distensione: indispensabile per allentare le tensioni interne del materiale e rendere accettabile l’allungamento del materiale |

|

Raddrizzatura con macchina a cilindri alimentata automaticamente. Dopo tante lavorazioni, infatti, i tubi hanno bisogno di un intervento "estetico"; per i tubi molto sottili si preferisce provvedere diversamente: il controllo avviene su un piano di riscontro e se il tubo necessita di raddrizzatura si utilizza una macchina a due rulli che corregge le imperfezioni. |

|

Smerigliatura con macchina a teste multiple e processo ad umido: dopo tante lavorazioni la superficie del tubo è piena di piccole impurità e di imperfezioni; la smerigliatura ad umido - il tubo è bagnato con una soluzione oleosa - gli restituisce lucidità e levigatezza. |

|

Controllo visivo di ogni pezzo. |

|

Protezione finale con sostanze oleose |

Osservazioni

- Per i tubi conici - i posteriori orizzontali e verticali - alla prima trafilatura segue la:

Conificazione con martellatrici: il tubo viene conificato in modo che la riduzione del diametro sia progressiva e continua, affinché sia in grado di sopportare le sollecitazioni d'esercizio.

E' seguita dalla Profilatura dei tubi mediante trafilatura. Sono invece identiche tutte le altre tappe.

- Per i tubi conici destinati a diventare i foderi forcella, la conificazione è ottenuta con la laminazione "A passo del pellegrino", tecnica raffinata per tubi d'alta gamma

Si tratta di laminazione a freddo su mandrino conico. Il tubo, sbozzato e appuntito, è infilato sul mandrino e fatto avanzare fra due cilindri che ruotano in senso inverso a quello di avanzamento del tubo. Il tubo, stretto tra i due cilindri, viene laminato e fatto retrocedere per deformazione. Da qui il nome strano di "passo del pellegrino", preso dalla tradizione popolare che descrive il cammino del pellegrino verso i santuari: due passi avanti ed uno indietro.

La laminazione è seguita dalla profilatura mediante trafilatura. Sono invece identiche tutte le altre tappe.

3.1.1 Tubi saldati

Nascono da un nastro laminato, deformato a freddo con gradualità fino ad ottenere la forma tonda; i due bordi sono saldati elettricamente (cioè senza apporto di materiale) in continuo, poi scordonati. A tubo ormai saldato si calibra il diametro servendosi di rulli sagomati. Dai tubi saldati nascono serie di gamma media. Serie resistenti, ma non leggerissime, adatte ad utilizzi turistici ed escursionistici ma mai esasperati.

3.1.2 Tubi senza saldatura

- Riscaldo a 1250-1300 °C di lingotti tondi di diametro di 100 + 150 mm e sino a 200 kg di massa;

Perforazione del lingotto mediante due dischi tronco-conici ruotanti a 100 -200 giri/min tra i quali è interposto il lingotto stesso che, spinto contro un'apposita spina, viene perforato secondo lo stesso principio realizzato con i rulli Mannesmann. In tal modo si ottiene il "forato";

- Passaggio del "forato" con all'interno un'asta-mandrino al laminatoio continuo costituito da alcune gabbie (in alto sono indicate cinque gabbie). Le gabbie sono a cilindri con gola circolare ad asse orizzontale alternati a cilindri ad

asse verticale. Dal laminatoio il "forato" , esce sotto forma di tubo allungato di 6 + 8 volte tramite un processo detto passo del pellegrino. - Estrazione da ogni tubo dell'asta-mandrino, e successivo nuovo riscaldamento dei tubi in appositi forni sino a una temperatura di 950°-1000 °C;

- Stiramento successivo del tubo fatto passare in diversi laminatoi a tre cilindri a gola circolare (vedi disegno in alto) che ne riducono il diametro e lo allungano data la velocità periferica via via crescente dei cilindri montati a tre

a tre nelle diverse gabbie.

Processo Mannesmann

I tubi Mannesmann sono prodotti secondo due fasi ben distinte:

- Foratura grossolana del massello per l'azione di due cilindri.

- Laminazione del massello forato.

Le due fasi sono rappresentate nel disegno qui sopra: due rulli ad assi sghembi di forma, grosso modo, a doppio tronco di cono ruotano nello stesso senso stringendo tra essi un lingotto di acciaio a temperatura elevata (1300 °C). Così operando, al centro del lingotto si produce una spaccatura che può essere allargata e resa sufficientemente regolare spingendo il lingotto stesso contro una spina fatta passare internamente a esso. Nel disegno  schematico a lato è rappresentato il modo secondo cui si produce all'interno di un materiale plastico una lacerazione. Com'è indicato nella figura, i due rulli in rotazione esercitano degli sforzi sul massello che diminuiscono andando verso l'interno ma che non si annullano al centro; pertanto in centro si hanno degli sforzi + F e -F,in senso contrario di tale intensità da provocare la spaccatura delle fibre del materiale e la formazione di una foratura.

schematico a lato è rappresentato il modo secondo cui si produce all'interno di un materiale plastico una lacerazione. Com'è indicato nella figura, i due rulli in rotazione esercitano degli sforzi sul massello che diminuiscono andando verso l'interno ma che non si annullano al centro; pertanto in centro si hanno degli sforzi + F e -F,in senso contrario di tale intensità da provocare la spaccatura delle fibre del materiale e la formazione di una foratura.

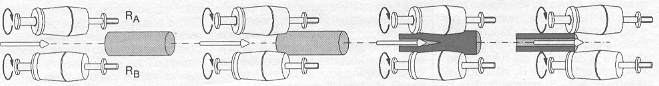

Sotto sono rappresentati i due rulli RA e RB proiettati su un piano perpendicolare a quello del disegno delle fasi; come si vede i due rulli sono sghembi e sagomati in modo da facilitare l'entrata del massello tra di essi.

Quando il laminatoio Mannesmann è in funzione, il rullo RB esercita un'azione SB sul massello che, moltiplicata per il coefficiente d'attrito f, dà luogo alla forza tangenziale FB = f *SB perpendicolare all'asse B-B del rullo stesso. Analogamente il rullo RA dà luogo al- la forza FA= f .SA perpendicolare al- l'asse A-A del rullo. Se si scompone, come riportato nella figura sovrastante, la forza FB nelle sue due componenti FBa + FBr e la forza Fa nelle sue due componenti Faa + Far è evidente che l'azione dei due rulli Ra e RB sul mas- sello corrisponde a:

|

due forze Faa e FBa che spingono il massello contro la spina; |

|

due forze FBr e FAr che imprimono al massello un moto di rotazione. |

Per l'azione delle quattro forze suddette si produce un movimento di avanzamento elicoidale del massello contro la spina. Il massello, come è stato indicato, è divenuto un cilindro forato di grosso spessore e lunghezza relativamente limitata. Per trasformarlo in un tubo di dimensioni commerciali, bisogna allungarlo, aumentare il diametro interno, diminuire il suo spessore e renderlo uniforme.

Passo del pellegrino

Tutto ciò è realizzato con un laminatoio denominato "passo del pellegrino", costituito da due rulli scanalati a gole semicircolari aventi sezione trasversale e profondità variabili come indicato nel disegno schematico qui sotto.

- In questa stessa figura sono riportate le varie fasi di laminazione del tubo per una rotazione completa dei due rulli in cui avviene che:

il tubo che è stato portato a temperatura elevata (1300 °C) viene fortemente compresso tra le gole dei due rulli che lo sospingono verso sinistra e contemporaneamente lo schiacciano contro la spina riducendone lo spessore sino all'88%. (Sotto le varie figure è riportata la posizione raggiunta di volta in volta dal punto A del forato); - quando il tratto di tubo impegnato tra i rulli è stato tutto laminato e, pertanto, trasformato nelle dimensioni previste, la gola dei due rulli che ruotano si amplia nuovamente per cui il forato, non più in presa, assieme alla spina viene spostato con un comando meccanico o idraulico verso destra della quantità indicata in figura e contemporaneamente viene anche fatto ruotare intorno al suo asse di 90°, A questo punto il forato viene nuovamente impegnato dai due rulli e una nuova porzione di esso comincia a essere laminata.

Come si può notare dalla descrizione suddetta e dal succedersi delle fasi riportate nel disegno, il forato si trasforma in un tubo con movimenti alternati verso sinistra e, per una corsa maggiore, verso destra: da questo movimento alternato di una corsa indietro e una doppia corsa (circa) in avanti è derivata la denominazione "passo del pellegrino".Il tubo così ottenuto presenta:

|

tolleranze dimensionali molto limitate; |

|

una microstruttura fine e uniforme; |

|

si ottengono tubi con diametri da 30 mm a 800 mm e di lunghezza che può raggiungere 30-40 m; |

|

uno spessore limitatissimo. |

Produzione tubi per estrusione

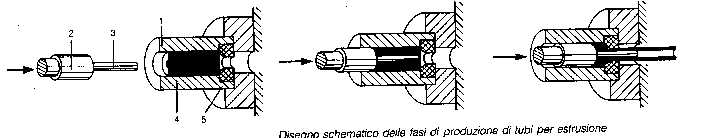

E' applicata soprattutto al titanio. Il procedimento, sopra presentato, si distingue nelle seguenti fasi:

- nel contenitore(1) viene posta la billetta(4) e la matrice anulare(5);

- Il naso (3) del mandrino pressatore(2) entra nella billetta perforandola (oppure la billetta é già stata perforata in precedenza);

- Il naso (3) passando attraverso il massello forato (4) entra nella matrice (5) formando con essa una cavità anulare;

- il mandrino pressatore preme sulla billetta forata (4) e costringe il metallo a passare attraverso la matrice dando luogo ad un tubo.

Si preferiscono presse verticali per garantire coassialità perfetta tra il naso del mandrino pressatore e l' asse della matrice affinché il tubo esca con spessore uniforme.Segue trafilatura a freddo per aumentare le proprietà meccaniche e imporre le dimensioni volute.

Fonte:

estratto - citazione da http://www.ing.unitn.it/~colombo/telai/word/3%20TUBI.doc

Autore del testo: non indicato nel documento di origine

Parola chiave google : Tubi tipo file : doc

Visita la nostra pagina principale

Tubi

Termini d' uso e privacy