Corrosione dei metalli

Corrosione dei metalli

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

UGO APOSTOLO

LA CORROSIONE

INTRODUZIONE

I materiali metallici usati nella maggior parte delle tecnologie hanno grande affinità con l'ossigeno, l'acqua, lo zolfo, l'anidride carbonica,…: dunque possono essere attaccati, anche profondamente, se non debitamente impiegati o protetti, per esempio, con opportuni rivestimenti.

In natura, infatti, solo pochissimi metalli (oro, platino, palladio, iridio) si trovano allo stato elementare, tutti gli altri sono combinati sotto forma di ioni nei composti che costituiscono i vari minerali.

Non appena, in seguito alle operazioni metallurgiche, i metalli vengono estratti dai loro minerali, essi subiscono da parte degli agenti atmosferici una profonda aggressione che tende a riportarli allo stato di ione.

La chimica generale definisce METALLO ogni elemento che dimostri tendenza, in opportune condizioni, a ossidarsi cioè a perdere elettroni per diventare ione positivo.

Viene definita la capacità di acquistare elettroni, cioè di ridursi, POTENZIALE DI RIDUZIONE o POTENZIALE REDOX e si esprime in volt [V].

Tanto più il potenziale redox di un dato metallo è basso, tanto più facilmente esso è disponibile all'ossidazione e quindi a lasciarsi degradare a ione positivo.

Si può dunque affermare che si verifica corrosione ogni qualvolta un metallo subisce un fenomeno di ossidazione e, trasformandosi in ione positivo, assume una nuova veste chimica più stabile.

Un esempio può essere offerto dalle seguenti reazioni:

Me - n×e- ® Men+ reazione di ossidazione

O2 + 2×H2O + 4×e- ® 4×OH - reazione di riduzione

dove Me generico metallo ed e- elettrone.

Le reazioni elettrochimiche di corrosione implicano la presenza di processi di ossidazione che liberano elettroni e di processi di riduzione che li consumano: le reazioni di ossidazione e riduzione devono essere contemporanee e avvenire complessivamente alla stessa velocità per evitare l'accumulo di cariche elettriche sul materiale. E' possibile che allo stato di ione positivo il metallo reagisca con un eventuale anione (ione negativo) presente nell'ambiente. La misura della capacità che gli ioni positivi hanno di formare composti chimicamente stabili con gli anioni dell'ambiente viene fornita dal valore del prodotto di solubilità dei relativi composti: i composti si formeranno tanto più facilmente tanto più basso è il valore del loro prodotto di solubilità.

Si noti come la reazione di riduzione in un ambiente assolutamente anidro (privo d'acqua) o assolutamente privo di ossigeno sia impossibile: diventa dunque impossibile anche la reazione di ossidazione.

Per taluni materiali, quali ad esempio l'alluminio, sulla superficie si forma uno strato di ossido (o di un composto) che impedisce il prosieguo della azione aggressiva (PASSIVAZIONE).

I metalli, quali l'oro e il platino, che si trovano allo stato elementare vengono difficilmente ossidati e sono detti NOBILI.

La reazione dell'ossigeno con i materiali metallici può avvenire in presenza o in assenza di acqua.

L'attacco in assenza di acqua, CORROSIONE SECCA, è normalmente apprezzabile solo a temperature elevate.

L'attacco in presenza di acqua, allo stato condensato, viene indicato normalmente con il termine di CORROSIONE UMIDA.

Il decadimento del materiale prodotto da un processo corrosivo non è connesso soltanto alla dissoluzione macroscopica del materiale stesso ma si riferisce anche alla riduzione della efficienza funzionale dell'oggetto di cui esso è parte integrante.

Per CORROSIONE quindi si può anche intendere un fenomeno spontaneo di graduale decadimento tecnologico ad opera dell'ambiente che circonda il materiale.

Il termine corrosione viene di solito applicato ai metalli e loro leghe (materiali metallici), mentre per gli altri materiali da costruzione si preferisce usare il termine DEGRADAZIONE.

L'entità del fenomeno può essere espresso come INTENSITA' DI CORROSIONE in termini di variazione di massa per unità di superficie e per unità di tempo [ad esempio mg×dm-2×d-1], oppure in termini di VELOCITA' DI CORROSIONE considerato come penetrazione del processo corrosivo nella massa nell'unità di tempo [mm×a-1].

L'andamento della velocità di corrosione nel tempo dipende da fattori elettrochimici e fisici che intervengono durante il processo di corrosione.

Il fenomeno provocato dalla corrosione può essere valutato in termini di COSTO per DANNI DIRETTI e DANNI INDIRETTI.

Si considerano costi per danni diretti quelli riferiti alla sostituzione delle parti corrose e, in generale, quelli riferiti al procacciamento del materiale base e dei relativi processi tecnologici.

Si considerano costi per danni indiretti, più difficili da valutare e ben più consistenti, quelli che colpiscono l'economia aziendale come, per esempio, la diminuzione dei rendimenti sia in termini di produttività, sia in termini di qualità, il danno di immagine, il danno ecologico provocato da una eventuale fuoriuscita di elementi inquinanti, i costi per il controllo e la sicurezza dell'impianto, il blocco dell'impianto per la riparazione e/o la sostituzione della parte corrosa, …

Sarà quindi necessario trovare un punto di equilibrio tra i processi corrosivi, inarrestabili perché di tipo naturale, ed i processi anticorrosivi utilizzati per controllare e rallentare la corrosione stessa.

I provvedimenti contro la corrosione possono essere di natura diversa e possono essere presi in fasi diverse:

- progettazione: alcuni fenomeni di corrosione traggono origine da particolari situazioni (interstizi, cavità di raccolta di colaticci, sfiati a bassa quota,…) o da sollecitazioni meccaniche (provocate da dilatazioni termiche, vibrazioni, cicli di fabbricazione, montaggi errati,…) e termiche (flussi e salti termici, irraggiamento,…) cui si può, in buona parte, porre rimedio nella fase di progettazione dell'impianto;

- scelta dei materiali;

- manutenzione ed ispezione;

- organizzazione delle procedure di intervento.

DEFINIZIONE E CLASSIFICAZIONI

Per corrosione si può intendere quell'insieme di fenomeni di natura meccanica, chimico-fisica o biologica, che provocano il graduale deterioramento di un solido con il concorso dell'ambiente con cui esso si trova a contatto.

I corpi non modificano soltanto il loro aspetto superficiale ma anche le proprietà fisiche e meccaniche, tra quest'ultime l'allungamento dopo rottura (A) è quella che risente maggiormente del fenomeno.

Noi tratteremo la corrosione dei materiali metallici; di questa, la normativa dà la seguente definizione:

FENOMENO DI NATURA CHIMICO-FISICA CHE PROVOCA IL GRADUALE DECADIMENTO DELLE CARATTERISTICHE DEL MATERIALE CON IL CONCORSO DELL'AMBIENTE CHE LO CIRCONDA.

La corrosione di un materiale metallico è definita:

- corrosione umida: se avviene in presenza di acqua o di altro elettrolita allo stato condensato;

- corrosione secca: se avviene in assenza di acqua o di altro elettrolita allo stato condensato.

Viene distinta in:

- corrosione per correnti impresse (correnti esterne): dissoluzione del materiale metallico causata da correnti elettriche generate fuori dal sistema in cui ha luogo il processo corrosivo; per la valutazione dei fenomeni di corrosione si deve considerare l'andamento nel tempo delle correnti disperse per quanto riguarda sia la loro intensità, sia la loro polarità; viene denominata:

- corrosione anodica: quando la dissoluzione del materiale metallico è provocata dal passaggio della corrente dal materiale metallico (anodo) al mezzo corrosivo;

- corrosione catodica: quando le modificazioni del mezzo corrosivo provocate dal passaggio della corrente dal mezzo corrosivo al materiale metallico (catodo) rendono possibile una corrosione spontanea del materiale stesso;

- corrosione spontanea: dissoluzione del materiale metallico causata da elementi galvanici formati dal materiale metallico e dal mezzo corrosivo ed alla quale corrisponde una diminuzione dell'energia libera del sistema; si usa il termine di:

- corrosione per microelementi galvanici: le aree anodiche e catodiche hanno dimensioni minori di 0,1 mm; la formazione di microelementi galvanici è dovuta a eterogeneità microscopiche del materiale metallico (inclusioni, segregazioni, fasi precipitate, eterogeneità strutturali, eterogeneità cristallografiche, bande di scorrimento,…) ovvero a discontinuità microscopiche (porosità, cricche,…) degli eventuali strati ricoprenti (ossidi, rivestimenti metallici,…);

- corrosione per macroelementi galvanici: le aree anodiche e catodiche sono di maggiore estensione; la formazione di macroelementi galvanici è dovuta ad eterogeneità macroscopiche presenti nel materiale metallico o derivanti dall'accoppiamento di materiali metallici differenti, ovvero a eterogeneità della soluzione a contatto.

Le eterogeneità del materiale metallico possono essere dovute a differenze nella struttura (per esempio incrudimenti), a segregazioni o a inclusioni macroscopiche, a strati superficiali ricoprenti soltanto parzialmente la superficie del materiale metallico.

L'eterogeneità della soluzione può essere dovuta a diverse condizioni fisiche (temperatura, velocità,…) ovvero a differenza di composizione chimica, di pH, di gas disciolti nella soluzione. Essa può essere causata o mantenuta da particolari condizioni geometriche (cavità, fessure, fori, intagli,…), ovvero dalla diversa costituzione fisica (per esempio: sedimenti) che limitano l'apporto per diffusione o per convezione di determinate sostanze (per esempio: ossigeno atmosferico) su certi punti del materiale metallico.

Nell'esempio, di seguito riportato, vediamo la macrocella galvanica con elettrodi di zinco e di rame. Nel circuito, al momento in cui viene chiuso e gli elettroni fluiscono, la differenza di potenziale tra l'elettrodo di rame e quello di zinco è di +1,10 V.

Le reazioni parziali di riduzione sono:

Zn2+ + 2×e- ® Zn E = - 0,76 V

Cu2+ + 2×e- ® Cu E = + 0,34 V

Si ossida l'elettrodo che ha il potenziale di riduzione più negativo, mentre la reazione di riduzione ha luogo sull'elettrodo con potenziale più positivo; quindi l'elettrodo di zinco sarà l'anodo della cella e si corrode, mentre l'elettrodo di rame sarà il catodo: all'anodo è assegnata polarità negativa e al catodo polarità positiva.

Il potenziale elettrochimico complessivo della cella si ottiene sommando il potenziale di ossidazione della semicella di zinco al potenziale di riduzione della semicella di rame. Si noti che il potenziale deve essere cambiato di segno quando la reazione è scritta come reazione di ossidazione:

ossidazione Zn ® Zn2+ + 2×e- E = + 0,76 V

riduzione Cu2+ + 2×e- ® Cu E = + 0,34 V

______________________________________________________

reazione globale Zn + Cu2+ ® Zn2+ + Cu E = +1,10 V

Fra i casi di corrosione spontanea hanno particolare importanza:

- la corrosione per svolgimento di idrogeno, nella quale lo sviluppo di idrogeno è il processo catodico che compensa stechiometricamente il processo anodico di dissoluzione del materiale metallico:

2×H+ + 2×e- ® 2×H ® H2

E' la tipica reazione della corrosione dei metalli in soluzione acida.

La formazione di idrogeno molecolare da quello atomico procede con difficoltà e tende ad arrestarsi, tuttavia se è presente ossigeno diventa possibile la reazione:

4×H + O2 ® 2×H2O

e la reazione catodica si sblocca riattivando la corrosione;

- la corrosione per riduzione di ossigeno, nella quale la riduzione dell'ossigeno è il processo catodico che compensa stechiometricamente il processo anodico di dissoluzione del materiale metallico:

O2 + 2×H2O + 4×e- ® 4×OH -

possibile in soluzione neutra o alcalina.

Si noti in entrambe l'importanza fondamentale dell'ossigeno.

DISTRIBUZIONE DELLA CORROSIONE

Corrosione diffusa: quando, indipendentemente dal suo aspetto morfologico, interessa tutta la superficie considerata del materiale metallico e lo spessore del materiale interessato dal fenomeno è mediamente uguale.

Sono esempi di corrosione diffusa:

- la corrosione uniforme: interessa tutta la superficie considerata del materiale metallico e lo spessore del materiale dissolto è uguale in tutti i punti;

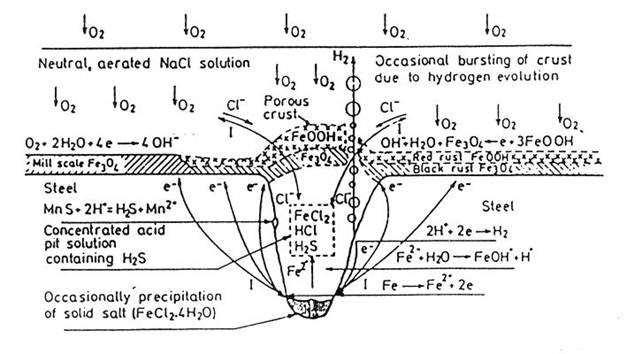

- la corrosione puntiforme (pitting corrosion): si manifesta con piccoli crateri di corrosione isolati tra loro;

- la corrosione selettiva: si manifesta con piccoli crateri di corrosione derivanti dalla dissoluzione preferenziale di uno dei costituenti metallografici del materiale metallico;

- la corrosione intergranulare (intercristallina): si manifesta con corrosioni limitate al contorno dei grani (cristalli) e penetranti profondamente tra questi;

- la corrosione intragranulare (intracristallina): si manifesta con corrosioni limitate alle zone centrali dei singoli cristalli risparmiando il giunto o bordo o contorno del grano;

- la corrosione interdendritica: si manifesta secondo una giacitura preferenziale di localizzazioni corrosive negli spazi fra le dendriti generatesi durante la solidificazione del materiale metallico;

- la corrosione stratificata: si manifesta secondo piani paralleli alla direzione di lavorazione plastica provocando talvolta rigonfiamenti superficiali.

Corrosione localizzata: quando interessa soltanto una parte della superficie del materiale metallico, in dipendenza da fattori geometrici, di forma, strutturali,… che possono condizionare il contatto e la diffusione del mezzo corrosivo sulla superficie del materiale.

Sono esempi di corrosione localizzata:

- la corrosione per contatto: si manifesta nella zona in cui materiali metallici diversi sono a contatto fra di loro; è molto importante in questo caso il rapporto tra le aree catodica e anodica: l'elettrodo anodico più piccolo si corrode più velocemente e quindi deve essere evitato un alto rapporto area catodica/area anodica;

- la corrosione alla linea d'acqua: si manifesta sulla superficie del materiale metallico nella zona che corrisponde al menisco della soluzione che la bagna;

- la corrosione per azione di schermo: si manifesta quando prodotti di corrosione, sostanze estranee od organismi animali e vegetali si accumulano a ricoprire zone limitate del materiale metallico;

- la corrosione interstiziale: si manifesta quando due superfici, di cui una è metallica, risultano molto vicine;

- la corrosione per aerazione differenziale: si manifesta quando il flusso di ossigeno è diverso sulle diverse zone della superficie del materiale metallico; la dissoluzione avviene nelle zone meno aerate (la corrosione per azione di schermo e la corrosione interstiziale possono essere considerate di questo tipo);

- la corrosione fessurante: si manifesta quando sollecitazioni meccaniche si sovrappongono al processo corrosivo e si formano cricche che penetrano anche profondamente all'interno del materiale stesso;

- la corrosione perforante: si manifesta quando la profondità dei crateri di corrosione interessa, o tende ad interessare, l'intero spessore del materiale metallico.

Qualora il materiale metallico sia contemporaneamente soggetto a fenomeni corrosivi e ad azioni o sollecitazioni meccaniche tali da influenzare l'andamento dei fenomeni corrosivi stessi, si possono considerare i seguenti particolari tipi di corrosione:

- corrosione sotto tensione o tensocorrosione (STRESS CORROSION): corrosione di un materiale metallico sottoposto a tensioni meccaniche di tipo statico; le tensioni possono essere di origine esterna (forze applicate) o interna (frutto di deformazioni plastiche a freddo, dilatazioni termiche, trattamenti termici,…);

- corrosione-fatica (CORROSION FATIGUE): corrosione di un materiale metallico sollecitato a fatica (carichi ciclici o ripetuti);

- corrosione-sfregamento (FRETTING CORROSION): corrosione che si verifica in seguito allo sfregamento oscillante di due superfici, dove almeno una è di tipo metallico, pressate fra loro;

- corrosione-abrasione: corrosione di un materiale metallico la cui superficie viene continuamente abrasa a causa dello sfregamento di un'altra superficie oppure a causa dell'azione di sostanze abrasive trasportate da un mezzo liquido o aeriforme;

- corrosione-turbolenza: corrosione di un materiale metallico quando vi sia turbolenza nel movimento del liquido che lo bagna; l'effetto del liquido può essere esaltato se trascina bolle di gas;

- corrosione-cavitazione: corrosione di un materiale metallico stimolata dalle sollecitazioni meccaniche conseguenti a un fenomeno di cavitazione del liquido che lo bagna.

NB. cavitazione: si verifica quando delle bolle che si formano in seno ad un liquido vanno a scontrarsi con una superficie; tali bolle tendono ad essere riassorbite dalla massa liquida (implodono) e perciò liberano una rilevante energia che viene comunicata a piccole superfici che risultano essere soggette a martellamento: ne consegue incrudimento e distacco di particelle (formazione di cavità).

Aspetti della corrosione:

- cratere di corrosione;

- pustola;

- ulcera di corrosione;

- tubercolo;

- offuscamento;

- cricca di corrosione.

Prodotti di corrosione

Per prodotti di corrosione si intendono le sostanze che si formano in dipendenza del fenomeno corrosivo.

I prodotti di corrosione possono risultare in soluzione (vera o colloidale) nel mezzo corrosivo, oppure possono avere la forma di precipitati; i precipitati possono anche non contenere il materiale metallico che si corrode.

La corrosione di un materiale metallico può presentare:

- precipitati in loco, sulla superficie del materiale stesso;

- precipitati non in loco, ma presenti nel mezzo corrosivo;

- nessun precipitato.

I precipitati possono essere:

- aderenti oppure non aderenti al materiale metallico;

- compatti oppure incoerenti;

- colloidali oppure cristallini.

Essi possono essere omogenei oppure eterogenei, qualora i successivi strati di precipitati presentino differenti caratteristiche chimiche e fisiche.

Essi possono essere distribuiti uniformemente sulla superficie del materiale metallico oppure localizzati in alcuni punti di essa.

LA CORROSIONE: ANALISI

Si è soliti distinguere la corrosione in corrosione ad umido, che si può osservare quando il materiale metallico è a contatto con un ambiente liquido, dalla corrosione a secco, comunemente definita ossidazione in quanto viene riscontrata in ambienti gassosi per lo più a carattere ossidante.

Sono essenzialmente due i meccanismi secondo i quali la corrosione umida dei materiali metallici procede nei casi pratici:

- corrosione chimica;

- corrosione elettrochimica.

Nel caso della corrosione chimica si verifica una reazione eterogenea tra una fase solida (il materiale metallico) e almeno un’altra fase che può essere o liquida o gassosa.

Nel caso della corrosione chimica non c’è generalmente passaggio di corrente.

La corrosione elettrochimica è il tipo che si incontra più frequentemente a temperatura prossima a quella ordinaria.

CORROSIONE ELETTROCHIMICA

Si hanno due reazioni principali: una all’anodo e una al catodo.

Le reazioni anodiche sono sempre reazioni di ossidazione che tendono a distruggere il metallo all’anodo che si discioglie come ione positivo oppure ritorna allo stato combinato di ossido.

Le reazioni catodiche sono sempre, invece, reazioni di riduzione di alcuni ioni o di alcune molecole neutre presenti nell’ambiente con corrispondente consumo degli elettroni prodotti dalla reazione anodica e transitati attraverso il metallo.

La corrosione dei materiali metallici in presenza di una soluzione elettrolitica è dovuta a una ossidazione elettrochimica:

Me ® Men+ + n×e-

con formazione di prodotti di corrosione solubili (per esempio, lo zinco in acido solforico);

o del tipo:

Me2+ + 2×H2O ® Me(OH)2 + 2×H+ + 2×e-

con formazione di prodotti di corrosione (ossidi più o meno idrati) che precipitano sul materiale o nella soluzione.

Prodotti di corrosione di natura diversa possono formarsi quando la soluzione contiene degli anioni che formano con il metallo sali insolubili (per esempio PbSO4).

Gli elettroni liberati nel metallo dal processo di corrosione (ossidazione) devono essere consumati da una corrispondente reazione di riduzione, con bilanciamento delle cariche in gioco.

Tra le reazioni di riduzione più caratteristiche e importanti dal punto di vista della corrosione dei metalli si devono citare:

- lo sviluppo di idrogeno:

2×H+ + 2×e- ® H2

- la riduzione dell'ossigeno (in soluzioni acide):

O2 + 4×H+ + 4×e- ® 2×H2O

- la riduzione di altre sostanze ossidanti, quali gli ioni ferrici:

Fe+++ + e- ® Fe++

- la deposizione di metallo:

Men+ + n×e- ® Me

- la riduzione di ossigeno (in soluzioni neutre o basiche):

O2 + 2×H2O + 4×e- ® 4×OH -

La reazione di ossidazione del metallo e la reazione di riduzione corrispondente danno, per esempio, reazioni globali del tipo:

A)

Zn ® Zn2+ + 2×e-

H2SO4 + 2×e- ® SO42- + H2

______________________

Zn + H2SO4 ® ZnSO4 + H2

e si dice in questo caso che lo zinco è soggetto a un fenomeno di corrosione per idrogeno;

B)

2×Ni ® 2×Ni2+ + 4×e-

O2 + 2×H2O + 4×e- ® 4×OH-

______________________

2×Ni + O2 ® 2×Ni(OH)2

e si parla di nichel alteratosi nella corrosione per ossigeno.

Poiché un processo corrosivo può avvenire solo se il potenziale del processo anodico di dissoluzione di un metallo è inferiore al potenziale del processo catodico di sviluppo di idrogeno o riduzione di ossigeno, è molto importante conoscere i valori di tali potenziali, che dipendono dal valore del pH della soluzione.

NB. pH = - log[H+] dove [H+] concentrazione ioni idrogeno;

in soluzione neutra a 25 °C [H+] = 10-7 e dunque pH = 7; in soluzione acida pH < 7, in soluzione basica pH > 7.

E' importante notare che il processo catodico di riduzione dell'ossigeno ha un potenziale più alto nella scala termodinamica dei potenziali rispetto a quello di sviluppo di idrogeno: pertanto tutte le volte che in una soluzione è presente ossigeno, il processo catodico che avviene, ove ne esistano le condizioni termodinamiche, è appunto quello di riduzione dell'ossigeno.

Nel caso in cui nella soluzione non sia presente ossigeno il processo catodico, ove si verifichino le condizioni termodinamiche, in questo caso più restrittive, è quello di sviluppo di idrogeno.

Si possono formare aree anodiche e catodiche non solo per il contatto di due metalli diversi ma anche per molteplici altre cause: inclusioni, liquazioni, imperfezioni superficiali, sollecitazioni superficiali,..., quando vengono a contatto con un elettrolita (soluzione acquosa aerata di un sale, un acido o una base).

Gli ioni metallici allontanatisi dall’anodo e gli ioni ossidrili che provengono dal catodo si muovono in direzioni opposte nell’elettrolita per le loro cariche positive e negative.

Quando si incontrano possono reagire e formare dei prodotti di corrosione e la disposizione di questi prodotti influenza decisamente la velocità di corrosione.

Infatti:

- possono andare in soluzione o svolgersi sotto forma di gas ed in tal caso non riescono ad inibire ulteriori reazioni;

- possono dar luogo ad un composto insolubile che viene a formarsi ad una certa distanza dalla zona corrosa e quindi ha scarso valore protettivo;

- possono formarsi composti insolubili che nella maggior parte dei casi ricoprono la superficie del materiale metallico con uno strato aderente e continuo che rallenta notevolmente la corrosione: quest’ultimo processo viene definito passivazione ed il materiale metallico passivato o passivo. Quando questo strato viene rotto in alcuni punti dal movimento del liquido stesso o, più facilmente ancora, da particelle solide in esso contenute, si ha un altro processo di corrosione: la corrosione-erosione che è caratterizzata da una progressione in direzione preferenziale.

Si possono corrodere in modo generalizzato tutti i metalli immersi in ogni ambiente aggressivo non contenente i suoi ioni, purché il potenziale del processo anodico di dissoluzione del metallo sia inferiore a quello del processo complementare di sviluppo di idrogeno o di riduzione di ossigeno.

Nel caso della corrosione umida il processo è di natura elettrochimica e per analizzare il processo è necessario:

- individuare un processo anodico ed un processo catodico che decorrano e si compensino reciprocamente dal punto di vista delle leggi di Faraday sulla superficie del materiale;

- trovare le relazioni energetiche del processo sia anodico, sia catodico in modo da stabilire se il processo è termodinamicamente possibile (spontaneità del processo);

- nel caso di possibilità del processo determinarne la velocità tramite lo studio della cinetica dei vari processi anodici e catodici concorrenti.

Se le aree anodiche e catodiche sono direttamente collegate tra loro si parla di elementi galvanici in corto circuito, se sono geometricamente separate si parla di macroelementi galvanici o microelementi galvanici a seconda delle possibilità di distinguerli o no ad occhio nudo.

A parte il caso della corrosione per correnti vaganti in cui la corrosione è dovuta alla dissoluzione anodica del metallo in una cella elettrolitica avente il terreno come elettrolita, negli altri casi i fenomeni di corrosione avvengono spontaneamente (Erid>Eox) e comportano una diminuzione dell'energia libera del sistema.

Il fenomeno di corrosione corrisponde al funzionamento di una pila posta in corto circuito e può essere interpretato in base alla teoria degli elementi galvanici in corto circuito.

Il comportamento elettrochimico di un metallo può essere sostanzialmente modificato se sulla superficie del metallo si forma uno strato, anche sottilissimo, di ossido del metallo: si parla di passività.

Potenziali normali E° [V] di ossidoriduzione (dal più nobile al meno nobile) di alcuni elementi alla T=25 °C e p=105 Pa:

1) Au3+ + 3×e- « Au + 1,50

2) Ag+ + e- « Ag + 0,80

3) Cu2+ + 2×e- « Cu + 0,34

4) Sn2+ + 2×e- « Sn - 0,14

5) Ni2+ + 2×e- « Ni - 0,25

6) Fe2+ + 2×e- « Fe - 0,44

7) Zn2+ + 2×e- « Zn - 0,76

8) Al3+ + 3×e- « Al - 1,67

La "classifica" si modifica se si considera la passivazione e diventa:

1) Au oro

2) Ag argento

3) Sn stagno

4) Cu rame

5) Al alluminio

6) Fe ferro

7) Ni nichel

8) Zn zinco

FATTORI CHE INFLUENZANO LA CORROSIONE

I fattori influenzanti i fenomeni corrosivi si possono suddividere in tre classi:

- quelli concernenti l’ambiente corrosivo;

- quelli attinenti il materiale metallico;

- quelli dipendenti dalle condizioni e dal tempo d’impiego.

- fattori relativi all’ambiente aggressivo:

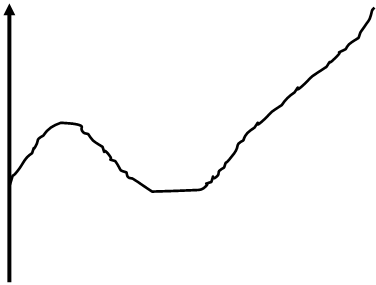

il più importante di questi è la natura chimica dell’elettrolita, in particolare il valore del pH della soluzione; l’andamento della velocità di corrosione Vcor in funzione del pH può essere data dal diagramma seguente:

pH

- caso di metalli nobili

- caso di metalli come Al, Zn, Pb

- caso di metalli come Ni, Cd, Mg

Il ferro ha un comportamento che si può approssimare al caso (c), peraltro a pH>12 e a temperature superiori a 60 °C il comportamento può assimilarsi al caso (b).

Altro fattore importante è la presenza di gas disciolti; il più importante dei gas è l’ossigeno.

L’ossigeno presente in una soluzione può esercitare due azioni di tipo opposto nei confronti della velocità di corrosione:

- un’azione peggiorativa;

- un’azione migliorativa nei casi in cui l’ossigeno può aumentare la stabilità degli ossidi protettivi; in questo caso però la presenza di ossigeno deve essere in concentrazione tale da passivare completamente il materiale metallico.

Di notevole importanza è anche la temperatura; la sua influenza può risultare di natura molto varia nel caso che il valore della temperatura determini anche la morfologia di eventuali prodotti di corrosione che possono presentare un grado diverso di caratteristiche protettive.

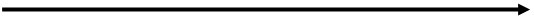

Vi è infine il movimento della soluzione stessa perché può generare fenomeni di corrosione-erosione; l’andamento in alcuni casi potrà risultare essere il seguente:

Vcor

Velocità del fluido

2) fattori relativi al materiale:

primo fra tutti è la composizione chimica; la resistenza alla corrosione aumenta aumentando il grado di purezza.

E’ opportuno poi ricordare che per tutti i metalli e leghe possono avere notevole influenza il processo di elaborazione adottato nella fabbricazione e la presenza oltre alle impurità anche delle disomogeneità strutturali, i trattamenti termo-meccanici subiti: le regioni incrudite di un metallo sono quasi sempre attaccate più facilmente rispetto a quelle ricristallizzate.

Anche le dimensioni dei grani cristallini possono interessare la resistenza alla corrosione dei materiali metallici ed inoltre i giunti dei grani costituiscono una regione dove la corrosione può svilupparsi in modo preferenziale.

3) fattori dipendenti dalle condizioni e dal tempo d’impiego:

notevole influenza hanno i procedimenti di lavorazione per l’assemblaggio e lo stato delle superfici.

Non solo infatti la forma dei pezzi può interessare i fenomeni corrosivi ma anche il profilo microgeometrico: le punte hanno una reattività più grande rispetto alle regioni piane e una buona finitura favorisce la resistenza alla corrosione.

Le contaminazioni superficiali dei materiali provocate da olio, grassi od altro possono impedire la formazione dello strato passivante o generare aerazioni differenziali dalle quali si innescano i fenomeni corrosivi.

Lo stato di sollecitazione dei pezzi può poi generare diversi fenomeni di corrosione.

Tra i fattori dipendenti dal tempo di permanenza in esercizio rivestono particolare importanza i fenomeni di invecchiamento, le modificazioni dei rivestimenti protettivi e le variazioni delle temperature.

La velocità di dissoluzione dipende essenzialmente dai seguenti fattori:

- contatto di un materiale metallico con gas o vapori;

- contatto di un materiale metallico con una fase liquida generalmente acquosa;

- temperatura;

- agitazione del mezzo corrosivo;

- grado di aerazione;

- durata d'azione del mezzo corrosivo.

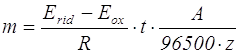

La velocità di corrosione, quantità di metallo sciolto nel tempo può essere ottenuta combinando le leggi di Faraday e di Ohm:

dove:

m quantità di metallo in grammi

t tempo in secondi

Erid potenziale zona catodica in volt

Eox potenziale zona anodica in volt

R resistenza elettrica totale del circuito metallo-soluzione in ohm

A massa atomica dell'elemento ottenuto espressa in grammi

96500 costante di Faraday

z valenza dello ione dal quale è stato ottenuto un certo elemento

CORROSIONE A SECCO

La corrosione a secco è il risultato dell'attacco di un materiale metallico da parte di un gas generalmente a temperatura elevata.

Tra i vari gas è certamente l'ossigeno quello che ha destato maggior attenzione; tale processo viene denominato OSSIDAZIONE.

OSSIDAZIONE

La maggior parte dei materiali metallici quando si trovano esposti a temperatura più o meno elevata in ambienti ossidanti si ossidano in superficie.

Si possono avere diversi casi:

- l'ossido non esiste (caso metalli nobili): non si osserva ossidazione;

- l'ossido è volatile (caso del molibdeno), liquido (caso del vanadio) o addirittura si dissolve nel metallo (caso del titanio); si hanno notevoli fenomeni di corrosione alle alte temperature;

- l'ossido, ed è questo il caso più comune, forma uno strato o più strati sulla superficie del materiale;

- nel caso delle leghe, dove il meccanismo è più complesso, si possono avere i seguenti casi:

1) un solo componente di lega può ossidarsi e quindi si ha un'ossidazione selettiva;

2) più componenti di lega si ossidano dando origine ad ossidi insolubili e quindi ad una scaglia polifasica;

3) più componenti di lega si ossidano dando origine ad una soluzione solida.

Diversi fattori oltre naturalmente alla temperatura, pressione e composizione dell'atmosfera gassosa, possono modificare la morfologia degli strati di ossido: per esempio in seguito ai differenti coefficienti di dilatazione dei vari ossidi e del materiale si possono generare scollamenti e screpolature.

Il grado di protezione che uno strato di ossido offre al materiale dipende da molti fattori, raggiungendo una situazione ottimale se vengono rispettate le seguenti condizioni:

- il rapporto di volume tra ossido e metallo dovrebbe essere vicino a 1;

- lo strato dovrebbe avere una buona aderenza;

- il punto di fusione dell'ossido dovrebbe essere alto;

- lo strato di ossido dovrebbe avere una bassa tensione di vapore;

- lo strato di ossido dovrebbe avere un coefficiente di dilatazione simile a quello del metallo;

- lo strato dovrebbe possedere una buona plasticità alle alte temperature per prevenire la rottura;

- lo strato dovrebbe avere una bassa conducibilità e bassi coefficienti di diffusione per gli ioni metallici e l'ossigeno.

La velocità di ossidazione può essere parabolica (ferro, nichel, rame), logaritmica (zinco), oppure tendente ad un asintoto orizzontale (silicio, alluminio, cromo: casi in cui si forma rapidamente uno strato di ossido impermeabile):questi tre casi si verificano naturalmente quando si ha la formazione di un ossido cosiddetto PROTETTIVO.

Qualora invece (caso dei metalli alcalini: litio, sodio,…, o alcalino terrosi: berillio, magnesio,…) si ha formazione di un ossido NON PROTETTIVO la velocità di ossidazione procede con legge lineare.

Esempi di ossidi che si depositano sui metalli alle varie T [°C]:

METALLO 300 °C 500 °C 700 °C

ferro Fe2O3 Fe3O4 FeO

cobalto Co3O4+CoO CoO CoO

nichel NiO NiO NiO

cromo Cr2O3 Cr2O3 Cr2O3

NB.: negli acciai l'elemento che più di ogni altro favorisce la resistenza all'ossidazione è il cromo, poiché a contatto dell'atmosfera o di un ambiente contenente ossigeno promuove la formazione di uno strato sottilissimo di ossido sulla superficie (Cr2O3) che è capace sia di preservare la struttura sottostante, sia di riformarsi rapidamente se distrutto.

L'inossidabilità dell'acciaio è data da una percentuale di cromo maggiore di 12.

In funzione dello spessore questi strati vengono definiti FILM, se di piccolo spessore (fino a qualche micron), scaglia, se di spessore superiore. I film fanno da schermo protettivo, mentre nel caso delle scaglie, specie di un certo spessore, la protezione viene in genere a mancare.

E' importante tenere presente che in ogni caso di ossidazione a caldo la resistenza del materiale dipende, più che dalla natura del materiale, dalle caratteristiche dello strato di ossido formatosi in superficie.

Se, nelle condizioni di esercizio, l'ossido rimane compatto e aderente si avrà una protezione del materiale metallico, altrimenti si avranno vistosi fenomeni di corrosione per ossidazione.

Non è detto però che ogni strato di ossido continuo e compatto sia protettivo in quanto gli ossidi metallici appartengono al gruppo dei semiconduttori con conducibilità ionica e possono essere stabili anche con eccesso di anioni o cationi; queste anomalie nel rapporto anioni cationi generano la presenza di difetti a livello atomico e questi difetti sono la via attraverso cui le specie aggressive possono raggiungere dall'esterno la superficie metallica.

Altri casi di corrosione alle alte temperature possono essere dovuti a gas di combustione o danneggiamento da idrogeno.

Nel caso di corrosione da gas di combustione lo strato protettivo di ossido può essere distrutto più facilmente sia per la presenza di sostanze riducenti come il carbonio o l'ossido di carbonio, sia per la presenza di zolfo, sia per la presenza di ceneri di combustione.

Se inoltre l'ambiente è riducente l'ossido si riforma con difficoltà.

Il danneggiamento da idrogeno si presenta nell'industria chimica e petrolifera, in particolare nei processi di sintesi dell'ammoniaca e di raffinazione degli idrocarburi.

Generalmente si richiedono temperature elevate e pressione altrettanto elevate.

In queste condizioni l'idrogeno diffondendo nell'acciaio può produrre sia una decarburazione, sia la formazione di microcricche al contorno dei grani.

ANALISI DI ALCUNI ASPETTI DELLA CORROSIONE

- Corrosione uniforme: si manifesta con identica velocità di attacco su tutti i punti e l'intera superficie è interessata all'attacco. Si può presentare sia a contatto con ambienti liquidi, sia a secco ed è caratterizzata dal fatto che le proprietà meccaniche non sono modificate. La velocità di corrosione viene misurata sotto forma di perdita di peso per unità di superficie e di tempo (ad esempio mg×dm-2×d-1) o sotto forma di riduzione di spessore per unità di tempo (per esempio mm×a-1).

Vengono considerati sufficientemente resistenti alla corrosione quei materiali che hanno una velocità di corrosione minore di 0,1 mm×a-1.

- Corrosione intergranulare (intercristallina): si verifica in corrispondenza dei bordi dei grani (cristalli) e nelle loro immediate vicinanze senza che la matrice venga attaccata. Provoca una diminuzione della resistenza meccanica e della plasticità del materiale metallico, con possibilità di fessurazione nei punti sottoposti alle maggiori sollecitazioni. Interessa particolarmente gli acciai inossidabili austenitici (X 10 CrNi 18-09, X 8 CrNi 18-12) quando sono sensibilizzati, cioè è avvenuta la precipitazione dei carburi di cromo (Cr23C6) ai bordi dei grani creando disomogeneizzazione di cromo nella composizione chimica del grano. I fattori che agiscono sul grado di sensibilizzazione sono: temperatura, tempo di permanenza, tenore di carbonio. I mezzi più diffusi per evitare la corrosione intergranulare degli acciai inossidabili austenitici sono:

- diminuzione del tenore di carbonio;

- aggiunta in piccola quantità di elementi quali titanio, niobio o tantalio (esempio: X6CrNiTi 18-11);

- trattamento termico di solubilizzazione.

NB. solubilizzazione (denominato anche "tempra austenitica"): è un trattamento termico al quale vengono sottoposti, normalmente, gli acciai inossidabili austenitici. Consiste nel riscaldare l'acciaio a circa 1000 °C in modo da eliminare tutte le alterazioni strutturali dovute ai processi di fabbricazione e mettere in soluzione tutti i carburi, successivamente raffreddare in modo tale da avere a temperatura ambiente una struttura austenitica ed evitare la precipitazione dei carburi. Per il raffreddamento la prassi comune è quella dello spegnimento in acqua. I fattori che possono influenzare il processo sono: la temperatura, la durata, la velocità di raffreddamento; un aumento della temperatura oltre il necessario, così come una permanenza eccessiva influenzano le dimensioni del grano e quindi la possibilità di attacco intergranulare.

STABILIZZAZIONE: eseguita su acciai inossidabili austenitici al titanio, tantalio o niobio e consiste in un riscaldo a 885 °C con mantenimento per la durata di due ore per ogni parte del pezzo e raffreddamento in aria. Questo trattamento migliora nettamente la resistenza alla corrosione intercristallina in quanto durante il trattamento precipitano i carburi di titanio, tantalio o niobio e quindi non rimane carbonio sufficiente per la precipitazione dei carburi di cromo.

- Corrosione sotto sforzo meccanico (stress corrosion): quando i materiali metallici sono sottoposti all'azione combinata di un mezzo aggressivo specifico e di uno sforzo di trazione e si ha sovrapposizione di meccanismi di tipo elettrochimico con meccanismi di tipo meccanico. Si manifesta con cricche giacenti in piani perpendicolari alla direzione dello sforzo. Tali cricche possono essere intergranulari, transgranulari o di tipo misto. Con questo tipo di corrosione si verificano due periodi distinti: un primo periodo chiamato incubazione durante il quale si formano fessure ed un secondo periodo durante il quale le fessure procedono velocemente all'interno del materiale metallico con carattere discontinuo.

La velocità di propagazione di una cricca può essere molto elevata e dipende dalle condizioni chimiche e meccaniche del sistema. Una velocità di propagazione di 1 ¸ 2 mm×h-1 è stata più volte osservata per acciai inossidabili, leghe di rame e di alluminio.

Le cause che più comunemente possono generare uno stato di tensione meccanica possono essere di origine esterna o interna.

Le cause che generano uno stato di tensione esterna possono essere previste o fortuite; tra quest'ultime possiamo ricordare quelle dovute a:

- difficoltà di assemblaggio;

- spostamenti da assestamento;

- chiodature, rivettature,…;

- escursioni termiche;

- gradienti di temperatura;

- saldature;

- ….

Le tensioni interne generalmente si identificano con le tensioni residue esercitate dai piani deformati plasticamente, sui piani limitrofi che per ragioni geometriche non hanno superato durante la deformazione il proprio limite di elasticità oppure con le tensioni da trattamento termico.

Tra i numerosi fattori che interessano la corrosione sotto sforzo sono particolarmente importanti:

- la composizione chimica e strutturale del materiale;

- i trattamenti termo-meccanici subiti;

- il valore dello sforzo applicato;

- la composizione chimica dell'ambiente aggressivo.

L'applicazione di correnti catodiche o anodiche esterne può influenzare notevolmente lo sviluppo di un processo di stress corrosion.

Casi tipici di corrosione sotto sforzo sono il cedimento stagionale (season cracking) degli ottoni, la "stress corrosion" degli acciai inossidabili.

I metodi più comunemente impiegati per la prevenzione sono:

- evitare le condizioni che possano creare lo stato di tensione;

- creare zone di compressione superficiale con operazioni di martellatura o pallinatura;

- rimuovere le tensioni con opportuni trattamenti termici;

- uso di protezione catodica;

- protezione con strati di metallo puro poco suscettibili di stress corrosion nell'ambiente considerato;

- uso di vernici con pigmenti a carattere anodico rispetto al metallo da proteggere;

- modificazione del mezzo corrosivo

Esempi di ambienti che possono causare corrosione sotto sforzo per alcuni materiali:

MATERIALE AMBIENTE

acciai comuni soluzioni NaOH

soluzioni HCN

acqua di mare

acciai inossidabili soluzioni acido-cloruro

acqua di mare

soluzioni NaCl-H2O2

leghe di alluminio soluzioni NaCl

acqua di mare

soluzioni NaCl-H2O2

vapor d'acqua

leghe di rame acqua, vapor d'acqua

vapori e soluzioni di NH3

- Corrosione puntiforme o per vaiolatura (pitting corrosion): la sua morfologia unitamente alla velocità autoaccelerante di propagazione portano rapidamente alla perforazione completa dello spessore. Il fenomeno della corrosione per vaiolatura è inoltre caratterizzato da aree anodiche localizzate di sviluppo superficiale di gran lunga minori rispetto alle aree catodiche.

Si possono distinguere lo stato di innesco da quello di accrescimento. Il primo stadio si verifica, in generale, in corrispondenza dei bordi dei grani, delle inclusioni, delle bande di scorrimento,…

Lo stadio di sviluppo ha una velocità di corrosione che aumenta nel tempo secondo una legge parabolica.

Le condizioni elettrochimiche in cui si sviluppa questo tipo di attacco sono tali che una vasta area della lega passiva e funzionante da catodo coesiste accanto ad alcune piccole zone attive funzionanti da anodo.

Gli ambienti più favorevoli all'attacco puntiforme sono soluzioni a carattere ossidante contenenti anioni ad azione specifica.

- Corrosione interstiziale o corrosione in fessura (crevice corrosion) : si verifica nelle fessure tra metallo e guarnizioni non metalliche, tra gli interstizi di due pareti di materiale metallico; in quest'ultimo caso si corroderanno in maniera uguale o diversa in ragione del loro grado di nobiltà.

La corrosione interstiziale viene attribuita di solito ad una differente concentrazione di ossigeno tra la soluzione dell'interstizio e quella circostante con la conseguente formazione di una cella ad aerazione differenziale in cui le pareti della fessura fungono da anodo mentre la superficie metallica esterna funge da catodo.

Per prevenire o minimizzare la corrosione interstiziale nelle costruzioni possono essere utilizzati i seguenti metodi:

- nelle costruzioni usare giunti ben saldati, invece di giunti rivettati o forzati;

- progettare in modo da avere un drenaggio completo per impedire la formazione di soluzioni stagnanti;

- se possibile usare guarnizioni non assorbenti come il Teflon, che è idrorepellente.

- Corrosione per fatica (corrosion fatigue): provocata dalla simultanea azione di sforzi ciclici e di un attacco chimico. Gli ambienti chimici promotori di corrosione per fatica sono generalmente ambienti a blanda azione corrosiva, molto simili a quelli promotori di stress corrosion, e che, in assenza di tensioni applicate, avrebbero causato soltanto una limitata azione di attacco.

Se le sollecitazioni periodiche risultano distribuite la corrosione per fatica si manifesta con la formazione di famiglie di cricche transgranulari filiformi e poco ramificate, disposte perpendicolarmente alla direzione dello sforzo.

Se le caratteristiche geometriche del pezzo sono tali da creare una concentrazione degli sforzi si verificherà normalmente una sola cricca con una velocità di penetrazione più elevata rispetto al caso precedente.

Possono verificarsi anche rotture intergranulari quando il materiale ha subito in precedenza una deformazione plastica oppure quando il mezzo corrosivo avrebbe esercitato in assenza di sforzo azione di attacco selettivo ai bordi del grano. Altre volte la morfologia della cricca dipende dall'intensità dello sforzo.

Sono presenti anche qui gli stadi di innesco e di sviluppo del processo. Per la protezione dal fenomeno si può agire come per la stress corrosion:

- modifica del disegno;

- applicazione di trattamenti termici di distensione;

- indurimento superficiale con martellatura o pallinatura;

- modifica dell'ambiente aggressivo con l'uso di inibitori;

- uso di protezione catodica con correnti esterne con difficoltà di applicazione in zone interne o per pezzi

di piccole dimensioni;

- uso di rivestimenti protettivi organici o metallici, condizionato dall'elasticità del materiale ricoprente, dalla sua impermeabilità e resistenza a fatica e dai parametri geometrici dello stato ricoprente rispetto al materiale base.

- Corrosione per sfregamento (fretting corrosion): danneggiamento che si verifica in seguito allo sfregamento oscillante di due superfici metalliche sottoposte a carico ed in contatto tra di loro. Si verifica all'aria generalmente per intervento di sollecitazioni di natura vibratoria di ampiezza critica e si manifesta sulle superfici in contatto con formazioni di cavità simili a pitting.

La fretting corrosion è dovuta alla presenza tra le superfici di particelle di metallo o di ossido provenienti dallo sgretolamento delle asperità provocate dall'azione di sfregamento delle parti in contatto.

Il meccanismo promotore risulta di natura chimica (ossidazione, adsorbimento di ossigeno in superficie) e meccanica (abrasione) per cui ne verrebbe esclusa alcuna influenza di carattere elettrochimico.

Le condizioni che determinano l'insorgenza e lo sviluppo di fretting corrosion variano a seconda del tipo di materiale e del tipo di ambiente.

Le misure preventive contro la fretting corrosion si possono indirizzare verso tre direzioni principali:

- modificare la situazione oscillatoria in modo da allontanarsi dalle condizioni critiche;

- modificare la natura dei materiali in contatto favorendo la combinazione di metalli teneri (piombo, stagno, argento, anche elettrodeposti) con materiali più duri (acciai,…) oppure interponendo guarnizioni di materiale elastico (gomma, teflon,…);

- uso di lubrificanti di buona viscosità che ostacolano l'ossidazione superficiale e la migrazione dei detriti ed abbassano i coefficienti di attrito dei materiali coinvolti.

- corrosione selettiva (dealloying): è la rimozione preferenziale di un elemento di lega in soluzione solida a seguito di processi corrosivi. L'esempio più comune di questo tipo di corrosione è la DEZINCIFICAZIONE che avviene negli ottoni per attacco selettivo dello zinco rispetto al rame.

Poiché il rame residuo non ha la stessa resistenza dell'ottone, la resistenza della lega si abbassa notevolmente. Il meccanismo della dezincificazione implica le seguenti tre fasi:

- dissoluzione dell'ottone;

- permanenza in soluzione degli ioni di zinco;

- rideposizione del rame sull'ottone.

La dezincificazione può essere minimizzata o prevenuta scegliendo un ottone a basso contenuto di zinco: ad esempio 85% di Cu e 15% di Zn. Altre possibilità sono:

- modificare l'ambiente corrosivo;

- ricorrere alla protezione catodica.

PROVE DI CORROSIONE

Le prove di corrosione dei materiali metallici nudi o rivestiti sono classificate in:

- prove di servizio; sono le prove che consentono di ottenere informazioni sull'attitudine di un materiale a resistere nel tempo in presenza di un particolare ambiente aggressivo:

a) in esercizio;

b) in laboratorio;

- prove tipo di laboratorio; sono le prove che servono a caratterizzare il materiale dal punto di vista dei fattori base che intervengono nei processi corrosivi;

- prove di comportamento; vengono eseguite allo scopo di mettere in evidenza il comportamento del materiale al fine di verificarne l'idoneità all'impiego cui la prova si riferisce (spesso dal punto di vista meramente qualitativo).

Per quanto possibile qualsiasi prova di corrosione deve essere comparativa e ciascun particolare deve essere utilizzato una sola volta.

La dispersione dei risultati nelle prove di corrosione è generalmente notevole.

I principali fattori che influenzano le prove sono:

- il materiale di cui è costituito il pezzo o la provetta;

- l'ambiente corrosivo;

- le condizioni di contatto fra l'ambiente ed il materiale.

Per ciascun pezzo o provetta devono essere date le seguenti indicazioni:

- denominazione del materiale;

- composizione chimica del materiale;

- caratteristiche meccaniche del materiale;

- stato del materiale: colato in sabbia, sotto pressione, stampato, fucinato, laminato a caldo, laminato a freddo, trafilato, estruso, tipo di trattamento termo-meccanico subito, …;

- microstruttura e macrostruttura;

- tipo e spessore dell'eventuale strato protettivo: placcatura, metallizzazione, deposito galvanico, trattamento termochimico di diffusione, …;

- modalità di prelievo: taglio con sega, con cesoia,…;

- posizione e direzione di prelievo della provetta;

- aspetto superficiale;

- trattamenti superficiali preliminari chimici o meccanici quali il decapaggio, la sabbiatura, la smerigliatura,…;

- tempo intercorso tra la finitura superficiale della provetta e l'inizio della prova di corrosione, indicando eventualmente anche il tipo di ambiente in cui è rimasta la provetta;

- …(ogni altra informazione ritenuta interessante al fine del giudizio della prova).

Per quanto riguarda le provette devono essere contrassegnate per evitare possibili confusioni e:

- la forma e le dimensioni devono essere scelte, di regola, in relazione alle condizioni d'impiego del materiale, tenendo presente che le provette devono essere le più grandi possibili nei limiti imposti dalla maneggevolezza, dallo spazio a disposizione e particolarmente dalla portata delle bilance con cui le provette devono essere pesate. Il rapporto superficie/volume della provetta deve essere abbastanza grande in modo da favorire il massimo sviluppo dell'attacco corrosivo. Il rapporto area totale/area laterale della provetta non deve essere troppo piccolo per evitare forti dispersioni nei risultati delle prove in relazione al poco controllabile effetto dei bordi. Qualora non esistano ragioni per imporre una forma particolare alle provette si deve scegliere per esse la forma più semplice possibile;

- stato superficiale: ha grandissima importanza nei processi di corrosione e quindi la costituzione superficiale delle provette deve essere uguale a quella del materiale quale viene impiegato in pratica o a quella definita dalle indicazioni specifiche delle prove tipo di laboratorio o di comportamento. Quando le provette abbiano un rivestimento protettivo o presentino una superficie eterogenea rispetto al metallo base, la loro superficie deve essere preventivamente incisa in una zona in modo da poter valutare il loro comportamento conseguente a tale operazione. Il grado di finitura può variare secondo il tipo di prova;

- pulizia delle superfici: prima della esposizione all'ambiente corrosivo le provette devono essere accuratamente pulite e sgrassate.

Al termine della prova le provette devono essere osservate prima e dopo una opportuna sciacquatura, successivamente si procede all'asportazione totale dei prodotti della corrosione evitando sensibili asportazioni del materiale base.

Per i vari materiali vengono consigliati diversi metodi di pulitura.

Per quanto riguarda l'ambiente corrosivo vengono indicati tutti gli elementi chimico-fisici atti a definirlo e per il mezzo di attacco:

- la composizione: natura chimica, gas disciolti, impurità,…;

- la concentrazione;

- il pH;

- l'alterabilità;

- la temperatura;

- la pressione;

- ….

Infine per quanto riguarda il contatto fra il mezzo di attacco e il materiale:

- la natura del contatto;

- la interposizione di particolari sostanze quali ossidi, scaglie,..;

- la quantità degli elementi;

- l'orientamento dei pezzi;

- gli effetti elettrochimici, meccanici, elettrici,…;

- la profondità di immersione se il mezzo di attacco è liquido;

- ….

Criteri di valutazione dei risultati

In generale i risultati delle prove devono essere elaborati in modo da esprimere il comportamento del materiale in funzione del tempo; il numero e la posizione dei punti per il tracciamento del relativo diagramma devono essere scelti di volta in volta in modo da ottenere alla fine un risultato chiaro circa il comportamento sia del materiale in esame, sia dell'eventuale materiale di confronto.

In casi particolari, quali ad esempio prove di comportamento, può essere eseguita una sola prova per una durata prestabilita.

Per la valutazione dei risultati delle prove di corrosione possono essere rilevati i dati seguenti:

- alterazione dell'aspetto superficiale delle provette;

- variazione di peso delle provette;

- profondità dell'attacco; se l'attacco è stato uniforme il risultato della prova si esprime come diminuzione di spessore in millimetri all'anno;

- modificazione della struttura delle provette;

- decadimento delle caratteristiche meccaniche delle provette;

- tipo e costituzione dei prodotti di corrosione;

- modificazione del mezzo corrosivo.

Nb. conversione tra variazione della massa e profondità dell'attacco, con r massa volumica in kg×dm-3:

1 mm×a-1 = 0,0365/r mg×dm-2×d-1

1 mg×dm-2×d-1 = 27,4×r mm×a-1

Le prove di corrosione sono sempre molto delicate, lunghe e costose, in particolare quelle tendenti a riproporre le condizioni reali nelle quali dovranno operare i materiali in prova.

Le prove di laboratorio per avere indicazioni di massima possono essere del tipo:

- i pezzi subiscono una immersione alternata ogni 30 minuti in acqua di mare (10 litri di acqua e 300 grammi di cloruro di sodio) alla temperatura di 35 °C;

- i pezzi vengono esposti all'azione di un'atmosfera di nebbia salina ottenuta per mezzo di un opportuno polverizzatore ad aria compressa; ad una esposizione di 12 ore corrisponde una sospensione di altre 12 ore e questo per giorni o settimane;

- diverse provette (almeno 12) per prova di trazione statica sono immerse in acqua di mare ( al 3% di cloruro di sodio) continuamente agitata, attivata con acqua ossigenata allo 0,1%, alla temperatura di 20 °C. Le provette vengono sottoposte alla prova di trazione dopo permanenze diversificate, per esempio alcune ( nel numero di tre almeno) dopo 15 giorni, altre dopo 30, altre dopo 60, altre dopo 90 giorni.

Resoconto della prova di corrosione

Il resoconto deve contenere l'esito della prova di corrosione fornendo l'eventuale documentazione fotografica, i dati rilevati su ciascuna provetta e i dati medi dell'eventuale gruppo di provette uguali sottoposte alla prova in identiche condizioni.

In genere il resoconto deve contenere anche talune indicazioni da scegliere di volta in volta secondo gli scopi della prova tra le seguenti:

- denominazione del materiale provato;

- composizione chimica del materiale provato;

- dimensioni, forma ed area esposta delle provette;

- stato metallurgico delle provette (trattamento termico, lavorazione meccanica, struttura metallografica,…);

- preparazione delle provette, loro stato superficiale ed eventuale protezione dei bordi;

- caratteristiche del materiale rivestito e condizioni della sua finitura superficiale;

- natura e caratteristiche del rivestimento protettivo e modalità di applicazione;

- numero delle provette di ciascun materiale, o di ciascun tipo di finitura o di rivestimento, sottoposte a prova;

- caratteristiche chimiche e fisiche della soluzione di prova ed alterazioni da esse subite per effetto della prova stessa;

- indicazione di quante volte ed a quali intervalli di tempo è stata corretta oppure sostituita la soluzione di prova;

- temperatura della soluzione;

- condizioni medie dell'atmosfera nell'apparecchio di prova;

- ciclo di immersione-emersione adottato nella prova;

- volume della soluzione di prova riferito alla superficie delle provette;

- metodo usato per la pulitura delle provette dopo la prova ed indicazione della perdita di peso intrinseca all'operazione di pulitura;

- durata della prova;

… (ogni altra indicazione ritenuta importante).

METODI DI PULIZIA DELLE SUPERFICI

I metodi più usati per realizzare un'adeguata preparazione delle superfici prima di ulteriori lavorazioni, soprattutto nel caso in cui si sia deciso di applicare un rivestimento protettivo, sono:

- la pulizia manuale con spazzole metalliche, con lime, con tela smeriglio,…;

- pulizia meccanica con spazzole metalliche rotanti, con mole abrasive,…;

- lo sgrassaggio con solventi o detergenti per eliminare sostanze untuose, sudiciume,…;

- la pulizia con il cannello ossiacetilenico facendo passare sulla superficie la fiamma neutra o leggermente ossidante;

- la sabbiatura: consiste nel lanciare contro la superficie da pulire, per mezzo di aria compressa o per azione centrifuga, della sabbia di quarzo o di silice;

- la granigliatura: simile alla sabbiatura ma con impiego di graniglia, sferica o cilindrica, di ghisa o di acciaio temprato;

- la burattatura: i pezzi da discagliare (liberare dalle scaglie di ossido) sono posti, assieme ad un abrasivo, in un recipiente cilindrico (buratto) che viene fatto ruotare ad una velocità di 20¸30 m×min-1;

- il decapaggio chimico: i pezzi da "pulire" vengono immersi in una soluzione, acida o basica, per un tempo opportuno ad una temperatura opportuna. A temperatura ambiente il decapaggio è lento, a caldo è più rapido ma più costoso e più delicato, per il pericolo di un eccessivo attacco al materiale. La scelta del tipo di soluzione e la sua concentrazione dipendono dalla natura dell'ossido e dalla composizione del materiale metallico (per esempio l'acciaio laminato si decapa con una soluzione al 10% di acido cloridrico ad una temperatura di 60¸80 °C, per l'ottone si usa una soluzione al 10% di cianuro sodico). Nella soluzione, al fine di non intaccare chimicamente il materiale metallico, sono presenti degli inibitori; l'inibitore evita anche l'eccessiva formazione di idrogeno (che peggiorerebbe la resilienza), di fumi e/o gas. Dopo l'operazione di decapaggio è necessario un accurato lavaggio. Il procedimento non è idoneo per le leghe leggere.

- il decapaggio elettrolitico consiste nel collegare i pezzi da trattare come anodi o come catodi (decapaggio anodico, decapaggio catodico) in bagni di acido diluito. Si può agire in corrente alternata in modo che i pezzi funzionino alternativamente da anodi e da catodi. Il passaggio della corrente facilita l'eliminazione e il distacco delle incrostazioni non metalliche dalla superficie dei pezzi.

- pulitura ultrasonica: quando i pezzi da trattare presentano molte anfrattuosità e si vogliono avere maggiori garanzie di successo si ricorre all'uso degli ultrasuoni.

METODI PER CONTRASTARE LA CORROSIONE

I mezzi più idonei per combattere il fenomeno corrosivo consistono nel:

- costruire una apparecchiatura o un impianto osservando determinate norme di selezione e di accoppiamento dei materiali impiegati;

- provocare stati chimici resistenti alla corrosione sulle superfici dei materiali che vanno messi in opera;

- ricorrere a rivestimenti protettivi delle superfici dei materiali che occorre difendere; il rivestimento può essere metallico, ceramico o consistere in verniciature o in coperture con materiali plastici;

- attuare la correzione degli ambienti in cui le apparecchiature devono essere poste in opera.

ANALISI DEI VARI METODI

CASO 1) COSTRUIRE

E' necessaria la sistematica consultazione di cataloghi sulla resistenza alla corrosione dei materiali (per esempio gli acciai inossidabili, le superleghe, i metalli nobili, i sinterizzati costituiscono una inesauribile casistica).

Per evitare la formazione di pile voltaiche è bene:

- scegliere combinazioni di metalli il più vicino possibile nella serie dei potenziali redox, rammentando sempre di considerare il tipo di ambiente in cui si andrà ad operare; inoltre il metallo meno nobile può svolgere una azione protettiva rispetto al più nobile "sacrificandosi";

- l'area del metallo meno nobile deve essere maggiore di quella del metallo nobile;

- isolare tra loro i due metalli con vernici, materie plastiche,…;

- evitare di usare giunti a filetto per unire i due metalli;

- progettare razionalmente il tipo di apparecchiatura o impianto al fine di ridurre i rischi dovuti alla corrosione evitando, per esempio, forme che favoriscano il ristagno di umidità.

CASO 2) PROVOCARE

Molti metalli e loro leghe (cromo, cadmio, nichel, alluminio e sue leghe, acciai inossidabili,...) presentano la proprietà di ricoprirsi di pellicole passive ed in tal modo si autoproteggono.

Lo stato di passività può essere causato dalla formazione di ossidi o di sali superficiali ed è tanto più efficiente quanto più impermeabili, compatti e aderenti sono i rivestimenti superficiali che lo producono.

Talvolta le patine autoprotettive si formano nello stesso ambiente in cui il materiale metallico viene messo in opera; altre volte tali patine vengono provocate elettroliticamente: processo cosiddetto della PASSIVAZIONE ANODICA, disponendo all’anodo di una cella elettrolitica a cui si svolge ossigeno il metallo o la lega da passivare.

Altri metodi che possono portare alla produzione di rivestimenti protettivi artificiali sono:

BRUNITURA:

consiste nel formare, in vario modo (ad esempio scaldando a 800 °C il ferro, trattarlo con vapor d’acqua surriscaldato, successivamente lo si mantiene in forno per un certo tempo in presenza di gas illuminante; un altro processo usa immergere i pezzi in miscele di nitrato di potassio e biossido di manganese a 350 °C), una leggerissima e sottile pellicola di ossido di ferro nero.

L’efficacia della protezione del ferro risulta mediocre soprattutto perché l’ossido di rivestimento si mostra catodico rispetto al ferro e quindi quest’ultimo inizierà a corrodersi non appena si forma qualche fessura nella patina di copertura.

FOSFATIZZAZIONE:

il ferro e le sue leghe vengono trattati con miscele di fosfati solubili e di ossidanti (bicromati, nitrati) e se ne fa coprire la superficie di una patina d’ossifosfati insolubili, capaci di proteggere bene i supporti dalle ordinarie corrosioni ambientali, ma non molto efficaci contro le corrosioni di natura chimica.

Se ai materiali è richiesta resistenza chimica si fa seguire al processo di fosfatizzazione quello di laccatura o di verniciatura.

La fosfatizzazione può essere impiegata anche come mezzo antiusura.

Infine le superfici fosfatizzate sono in grado di trattenere con la loro naturale porosità lo strato di olio lubrificante migliorando così le condizioni di lubrificazione.

CASO 3) RICORRERE

La tecnica di stendere su un materiale metallico un sottilissimo strato di altro metallo molto resistente alla corrosione è molto diffusa.

I procedimenti più utilizzati sono:

- la placcatura;

- la galvanostegia;

- la metallizzazione.

PLACCATURA: tecnica che realizza la sovrapposizione di una lamina di materiale metallico più resistente alla corrosione al corpo di un altro materiale metallico meno resistente; viene realizzata talvolta laminando a freddo le superfici o, più spesso, laminandole a caldo o con altri sistemi tecnologici.

Lo spessore dello strato risulta generalmente più elevato rispetto a quello ottenuto con altri metodi.

Sono esempi le placcatura di alluminio su duralluminio e su altre leghe leggere, rivestimenti su acciai comuni di acciai al cromo e al nichel-cromo; talvolta vengono utilizzati oro e platino.

GALVANOSTEGIA (o elettrodeposizione): comprende le tecniche per il rivestimento di superfici metalliche con altri metalli o leghe. Molti degli attuali processi industriali sono stati introdotti dopo la seconda guerra mondiale. Viene realizzata facendo passare corrente elettrica attraverso una soluzione (bagno elettrolitico) di un sale del metallo che deve costituire il rivestimento protettivo dell’oggetto da ricoprire che viene, dopo un processo di pulizia, collocato al catodo.

All’anodo generalmente si colloca il metallo che si vuol far depositare: in tal modo la dissoluzione anodica rifornisce di ioni il bagno elettrolitico. Tutti gli anodi solubili vengono generalmente avvolti in sacchetti o cestelli destinati a trattenere i fanghi anodici, cioè le particelle di materiale metallico, di ossidi e le altre impurezze che si staccano dall'anodo durante la dissoluzione. Gli anodi possono anche essere insolubili. E' necessario correggere di tanto in tanto la composizione del bagno. Nei bagni galvanici possono essere presenti anche sali che facilitano la dissoluzione degli anodi (se solubili), sali che aumentano la conducibilità del bagno, additivi splendogeni (sostanze che hanno la proprietà di produrre elettrodepositi brillanti) e antipuntinanti (evitano l'occlusione di idrogeno gassoso nel deposito elettrolitico e la conseguente puntinatura). Lo spessore medio del rivestimento aumenta con la densità di corrente e con il tempo (legge di Faraday).

Un notevole progresso nella tecnica di elettrodeposizione è stato realizzato con l'introduzione della elettrodeposizione con inversione di corrente chiamata anche PROCESSO PR (periodic reverse current electroplating). Esso consiste nell'invertire ad intervalli regolari il senso della corrente in modo che per una certa frazione di tempo di elettrolisi la superficie da trattare funzioni da anodo anziché da catodo. Il principale vantaggio del processo PR è quindi quello di ottenere depositi autolivellati e anche l'otturazione di certi tipi di pori del materiale base. Si ottengono rivestimenti omogenei, assai lisci e lucidi anche senza l'aggiunta di splendogeni e senza dover deporre forti strati di metallo.

La struttura cristallina e dunque le caratteristiche tecnologiche di un elettrodeposito dipendono da vari fattori:

- densità di corrente;

- concentrazione e composizione del bagno;

- temperatura;

- agitazione;

- struttura del materiale base;

- disposizione degli elettrodi.

L’aderenza del deposito è la qualità più importante: tale qualità si riscontra in particolare quando i materiali che vengono portati a contatto formano una lega o quando il metallo del rivestimento risulta in grado di diffondere sul materiale base.

Quando mancano questi requisiti si ricorre all’interposizione di un materiale metallico che funge da “legante” per entrambi.

L'aderenza del deposito determina la buona riuscita agli effetti protettivi e la sua resistenza agli effetti meccanici.

Per esempio la resistenza all'usura si può determinare misurando il tempo necessario per eliminare il rivestimento elettrodeposto da un provino in condizioni convenzionali.

I depositi elettrolitici non sono quasi mai di spessore uniforme; esso è minore nelle zone rientranti del catodo, in quelle che si trovano "in ombra" rispetto all'anodo o più lontane da esso: ciò è dovuto al fatto che la densità di corrente non è costante su tutta l'area del catodo.

Poiché lo spessore del rivestimento galvanico varia in generale a seconda della posizione sulla superficie ricoperta si distinguono perciò lo spessore medio, lo spessore in un determinato punto e lo spessore minimo. Agli effetti della protezione il dato più importante è lo spessore minimo.

Per la misura dello spessore esistono prove distruttive e prove non distruttive.

Fra i metodi non distruttivi il più diffuso è quello magnetico; il metodo è applicabile alla misura di rivestimenti magnetici (nichel) su materiali non magnetici quali l'ottone, oppure di rivestimenti magnetici o non magnetici su materiali magnetici.

Di recente si utilizza l'applicazione dell'effetto pellicola che consiste nella tendenza posseduta dalle correnti alternate di passare lungo strati sempre più superficiali di un conduttore; una corrente ad alta frequenza viene fatta circolare nel campione in esame: l'intensità di tale corrente, in condizioni determinate, dipenderà dalla conducibilità degli strati superficiali del campione e, se il materiale base e quello elettrodeposto hanno conducibilità diversa, essa dipenderà anche dallo spessore del rivestimento.

Il controllo dei bagni e la determinazione delle condizioni ottime per una elettrodeposizione si ottengono generalmente per via empirica.

Il potere penetrante (capacità della soluzione di depositare metallo nelle anfrattuosità del catodo e nelle parti più lontane dall'anodo) viene saggiato su provini ondulati o piegati ad angolo acuto o anche con cavità tutte uguali ma di profondità regolarmente crescenti; in quest'ultimo caso il potere penetrante è valutato osservando quante cavità sono completamente rivestite.

Il potere livellante (capacità del bagno di produrre elettrodepositi che livellino, riempiendole, le anfrattuosità microscopiche; non deve però essere confuso col potere brillantante che è la capacità di formare depositi lucidi) viene valutato esaminando al microscopio metallografico una sezione di un provino ottenuto per elettrodeposizione su una superficie avente rigature o incisioni di forma e dimensioni determinate.

La lucentezza di un elettrodeposito può essere determinata con i lucidometri; sulla superficie da saggiare si proiettano, per esempio, immagini di lettere dell'alfabeto a grandezza decrescente: le immagini riflesse sono osservate in condizioni standard e il potere riflettente si valuta determinando le dimensioni della lettera più piccola ancora distinguibile.

Le soluzioni di continuità e i pori possono essere rivelati dall'esame al microscopio metallografico con prove di corrosione accelerata che sveleranno rapidamente le deficienze del rivestimento. Le prove chimiche di porosità si basano sull'azione di reattivi chimici che, attraversando i pori, reagiscono con il materiale base dando reazioni caratteristiche con formazione di macchioline colorate nelle zone porose.

Applicazioni della galvanostegia sono:

- ramatura: rivestimento di rame; essa non costituisce di per sé un rivestimento protettivo del materiale, ferroso in particolare, ma è largamente utilizzata per ottenere rivestimenti intermedi prima della nichelatura e cromatura: i depositi rame-nichel e rame-nichel-cromo sono infatti di alto valore protettivo. Il comportamento del rame elettrodeposto sul ferro è catodico: è essenziale perciò che lo strato di rame sia compatto e relativamente spesso.

La ramatura viene effettuata anche su alluminio e sue leghe, su zinco e sue leghe con alte percentuali di piombo per ottenere rivestimenti intermedi che permettono maggiore aderenza e migliori risultati nelle successive nichelature, argentature o dorature.

Con l'introduzione della elettrodeposizione con inversione di corrente, il PROCESSO PR, si ottengono rivestimenti omogenei, assai lisci e lucidi anche senza l'aggiunta di splendogeni e senza dover deporre forti strati di metallo. Con questo procedimento spessori di 15¸20 mm sono sufficienti come strato intermedio per la successiva nichelatura.

In metallurgia la ramatura viene impiegata per ricoprire parti della superficie di pezzi in acciaio che non si vogliono indurire con il trattamento di cementazione.

- nichelatura: rivestimento di nichel; è il processo di galvanostegia più importante e più diffuso. Spessori di 10 mm sono sufficienti per un rivestimento protettivo e decorativo su materiale ferroso nella comune atmosfera delle abitazioni, mentre più di 50 mm sono necessari per le protezione contro le intemperie (per esempio: paraurti per automobili). Sono in genere usati rivestimenti successivi di rame e nichel: lo strato di rame deve avere uno spessore approssimativamente uguale a quello di nichel. Gli stessi valori sono adottati anche per i rivestimenti composti rame-nichel-cromo.

Per ottenere protezione contro l'usura meccanica sono necessari spessori decisamente più elevati e possono raggiungere anche diversi millimetri; spessori rilevanti consentono anche la riparazione, per riporto di materiale, di parti meccaniche logorate dall'uso.

Anche sullo zinco e sue leghe si effettuano depositi successivi di rame e di nichel.

Le proprietà meccaniche dell'elettrodeposito di nichel variano notevolmente al variare del tipo di bagno e processo usati.

Le tensioni interne del rivestimento hanno rilevante importanza agli effetti della tendenza alla screpolatura e allo sfaldamento, in connessione cioè con la fragilità del rivestimento stesso. Tale fragilità risulta maggiore quando il procedimento nei bagni viene effettuato usando anche agenti splendogeni, ma può ridursi per aggiunta di altri additivi.

La porosità nei rivestimenti di nichel su materiale ferrosi è un inconveniente grave agli effetti della resistenza alla corrosione. Il più semplice ma costoso rimedio consiste nel depositare spessori rilevanti di nichel; un altro rimedio è la coronizzazione che consiste nell'elettrodeposizione di un successivo strato di zinco o di stagno e nel riscaldamento del pezzo sopra il punto di fusione di questi metalli: essi diffondono nel nichel riducendo i pori.

Attraverso la elettrodeposizione con inversione di corrente si ottengono depositi meno porosi, più lisci e più lucenti.

Un fattore molto importante oltre alla concentrazione degli ioni di nichel è l'acidità del bagno.

L'agitazione del bagno per insuflaggio di aria compressa e il movimento alternativo dei catodi facilitano la formazione di un rivestimento uniforme, mantengono a un livello sufficiente la concentrazione degli ioni nichel nelle vicinanze del catodo ed evitano la punteggiatura del deposito.

Gli anodi possono essere di nichel o di materiale diverso insolubile. Gli anodi di nichel devono essere assai puri ed esenti da ferro e zinco, mentre gli anodi insolubili sono di piombo o di carbone. Usando gli anodi insolubili il bagno, durante il funzionamento, si impoverisce di ioni nichel mentre aumenta l'acidità: è necessario aggiungere continuamente carbonato di nichel per neutralizzare l'acido libero che si forma e ripristinare la concentrazione di nichel.

Nell'utilizzare anodi solubili di nichel un inconveniente comune è costituito dalla passivazione degli anodi con formazione di uno strato di ossido di nichel che rallenta o impedisce la dissoluzione dell'anodo stesso.

Si distinguono diversi processi di nichelatura elettrolitica a seconda principalmente del tipo di bagno utilizzato.

La nichelatura nera ha scopo decorativo e si ottiene per aggiunta di solfato di zinco e di solfocianuro di sodio a un bagno di solfato di nichel. E' realizzabile su molti metalli direttamente o meglio su un deposito di nichel; è seguita dall'oliatura o verniciatura protettiva.

La maggior parte degli oggetti nichelati subisce successivamente una leggera cromatura: tale operazione di fissaggio viene effettuata allo scopo di migliorarne ancora l'aspetto e di impedire l'ingiallimento superficiale che va manifestandosi sui depositi di nichel con l'andar del tempo.

- cromatura: rivestimento di cromo; è usata per ottenere un rivestimento decorativo su superfici già lucide, generalmente nichelate: per avere questi effetti sono sufficienti strati sottilissimi, qualche decimo di micrometro.

La cosiddetta cromatura dura è adottata invece per ottenere superfici atte a sostenere notevoli sollecitazioni meccaniche, per esempio per alberi motori e perni: si possono ottenere superfici di durezza da 500 a 1200 punti brinell.

La cromatura si distingue dalle altre elettrodeposizioni in quanto il metallo non si trova nel bagno allo stato di ione positivo, ma prevalentemente allo stato di ione cromato o bicromato. Il processo elettrodico è quindi più complesso. Per una regolare elettrodeposizione è necessaria la presenza di ioni solforici o fluoridrici o fluosilici.