Motore corrente continua

Motore corrente continua

I riassunti, le citazioni e i testi contenuti in questa pagina sono utilizzati per sole finalità illustrative didattiche e scientifiche e vengono forniti gratuitamente agli utenti.

1.1 Il motore a corrente continua

Il motore a corrente continua, chiamato così perché per funzionare deve essere alimentato con tensione e corrente costante, è costituito, come gli altri motori da due parti, il rotore e lo statore.

Questo tipo di motore può avere due tipi di statore, che possono essere i seguenti:

- Statore a magneti permanenti

- Statore alimentato

Entrambe le due tipologie di statori hanno lo stesso scopo, quello di generare un campo magnetico costante.

Con il primo tipo di statore il valore del campo magnetico generato non è modificabile, in quanto sono due magneti permanenti a generarlo. Invece la seconda tipologia di statore è in grado di generare campi magnetici a valori regolabili. I valori desiderati di campo magnetico possono essere generati variando la tensione ai capi del circuito statorico. Il circuito statorico necessita anch’esso di una tensione e corrente costante ma solo perché deve generare come detto un campo magnetico costante. Il circuito statorico per poter generare il campo magnetico desiderato è avvolto su blocchi di materiale ferromagnetico.

Quindi la forma dello statore nelle due tipologie è uguale l’unica differenza sta nel fatto che il primo ha dei magneti invece il secondo ha nuclei ferromagnetici su cui sono avvolte delle spire.

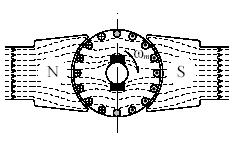

Figura 1

Come si vede dalla figura 1, a sinistra si ha uno statore a magnete permanente, invece a destra si ha uno statore alimentato (il circuito di alimentazione è cerchiato in nero).

Per la trattazione che segue adotteremo la sola tipologia di motore a magneti permanenti.

1.2 Come funziona

Il motore a corrente continua mette in pratica fondamentalmente la legge di Lorenz. Questa legge fisica recita che:

“Un filo percorso da corrente ed immerso in un campo magnetico, è soggetto ad una forza se i versi dei vettori della corrente e del campo magnetico sono ortogonali tra di loro. Il verso della forza risulta è descrivibile dalla regola della mano destra” (figura 2).

Figura 2

Dalla figura 2 si nota che il filo rosso percorso dalla corrente I ed immerso nel campo magnetico B è sottoposto ad una forza F. Il valore di tale forza F è dato dalla formulazione della legge di Lorenz:

F = l * (I x B)

Dove l è la lunghezza del filo, ed I e B formano un prodotto vettoriale (cioè I e B devono essere sfasati di 90°). Da questa ne deriva che:

F = l * I * B * sen(α)

Dove α è l’angolo tra il vettore corrente ed il vettore del campo magnetico B. essendo un prodotto vettoriale la forza F risultante sarà sfasata di 90° rispetto al vettore corrente e 90° rispetto al vettore del campo magnetico B.

In base a questa legge fisica possiamo gia delineare il ruolo dei magneti permanenti presenti nella cassa statorica. Essi non fanno altro che generare un campo magnetico lineare (come si vede nella figura 3).

Figura 3

Dalla figura 3 si notano le linee di campo magnetico ortogonali all’asse di rotazione del motore.

Ora se mettiamo delle spire sul rotore e le facciamo percorre da corrente, essendo il vettore corrente ed il vettore del campo magnetico ortagonali tra loro (solo quando la spira è orizzontale) su codesta spira viene applicata una forza, pari alla forza di Lorenz. Quando questa si trova nelle altre condizioni l’angolo α risulta inferiore a 90°. Ciò comporta una riduzione della forza applicata sulla spira e quindi sull’asse del rotore del motore.

In particolare se consideriamo di avere a disposizione una singola spira questa può trovarsi in varie condizioni che possono essere le seguenti:

Figura 4

Come si può notare dalla figura 4, nel 1° quadrante (a destra) il vettore corrente e quello magnetico sono ortogonali tra e loro, e la spira è completamente immersa nel campo magnetico. In questa condizione la forza applicata sulla spira è massima. Inoltre sulla spira sono applicate due forze (contrapposte a causa del diverso verso che ha la corrente nel percorrere la spira) tali da mettere in rotazione il rotore, quindi sulla spira vi è applicata una coppia. Le forze vanno una verso l’alto e una verso il basso e sono applicate sui lati lunghi della spira cioè quelli paralleli all’asse del motore. Invece nel secondo quadrante si nota la spira in rotazione ed in questo caso il vettore corrente ed il vettore del campo magnetico non sono ortogonali tra loro e quindi la coppia applicata sulla spira è inferiore a quella precedente.

Figura 5

Nella figura 5 si notano invece le fasi di rotazione della spira. Nel terzo quadrante in particolare si evidenzia la fase in cui sulla spira non viene applicata alcuna forza perché questa è fuori dalle linee del campo magnetico.

Con una spira quando questa arriva a posizionarsi come mostrato nella figura 5 terzo quadrante, il rotare non è capace più di ruotare. Per ovviare a questo problema, e quindi mantenere in motore in rotazione, bisogna utilizzare almeno due spire poste in maniera incrociata. In questo modo quando una spira è fuori dal campo magnetico (terzo quadrante) l’altra si trova totalmente immersa nel campo come mostrato nella figura 5 primo quadrante. In questo modo si ha un’alternanza tra le due spire nell’applicare coppia all’asse del motore.

Il problema che si ha, è che le due spire devono essere alimentate. Se mettessimo due fili collegati alle spire avvolte sul rotore dopo pochi giri questi si aggroviglierebbero tra loro. Per risolvere questo problema si utilizza un pezzo meccanico caratteristico solo del motore a corrente continua, il “collettore”.

Il collettore è costituito da una serie di lamelle di rame poste vicine tra loro ed ognuna isolata elettricamente dalle altre, nella seguente figura si può notare un collettore di un motore a corrente continua:

Figura 6

Ad ogni lamella del collettore vi è collegata un capo di ogni spira, quindi se il motore ha due spire il collettore deve avere 4 lamelle.

Sopra il collettore vi strisciano due spazzole le quali forniscono l’alimentazione elettrica necessaria alle spire per poter per mettere al rotore di ruotare.

Le spire sono collegate su lamelle opposte tra loro, quindi per poter alimentare la spira completa le spazzole devono alimentare le lamelle giuste. Perciò anche le spazzole si trovano distanziate tra loro di 180° (opposte tra loro). L’insieme di collettore, spazzole e spire sono connesse come mostrato nella figura 6.

I motori a corrente continua oggi presenti sul mercato presentano un numero di spire (o meglio un numero di avvolgimenti di spire) anche superiore a 20.

Quando il rotore inizia a ruotare ogni spira vede come se ci fosse un campo magnetico variabile, perché essa si sposta nello spazio dove sono presenti le linne di forza del campo magnetico.

Un campo magnetico variabile genera all’interno di una spira una forza controelettromotrice, cioè una tensione che si oppone alla forza che la ha generata, questa tensione è descritta dalla legge di Lenz. Come detto la tensione generata si oppone alla tensione di alimentazione. Questa forza controelettromotrice (dora in avanti la indicheremo con E), essendo il modulo del campo magnetico costante, risulta linearmente dipendente alla velocità di rotazione del motore (velocità angolare ω):

E = K * ω

Detto tutto sul funzionamento del motore a corrente continua nella figura seguente è mostrato l’insieme del rotore e dello statore.

Figura 7

1.3 Modellazione matematica del motore a corrente continua

Il motore a corrente continua può essere visto come l’insieme di due parti fondamentali, una elettrica ed una meccanica. Entrambe fanno parte del rotore. Lo statore ha solo il compito di genera il campo magnetico per tale motivo non necessita alcuna modellazione. Ma sicuramente il campo magnetico B risulterà nelle equazioni descrittive del motore.

La parte elettrica è caratterizzata dalla resistenza e dall’induttanza che caratterizzano le spire avvolte sul rotore:

Figura 8

Come si può notare dalla figura 8 essendo la spira composta da rame questa avrà una resistenza caratteristica del filo, ed essendo il filo avvolto a spirale questo si comporta come un induttore e quindi la spira sarà caratterizzata anche da una induttanza caratteristica.

Come detto la forzacontroelettromotrice E dipende dalla velocità di rotazione del motore, quindi all’avvio questa risulterà pari a 0 V.

La parte meccanica invece dipende dalla forma del rotore, dal materiale da cui questo è composto e quindi dal peso del rotore.

La parte meccanica del motore è quella più importante in quanto questa caratterizza le dinamiche del motore stesso. Per esempio, ci vuole maggior tempo per muovere un rotore più pesante rispetto ad uno più leggero. Quindi avere caratteristiche meccaniche particolari comporta grosse differenze tra motori con la stessa parte elettrica.

Le equazioni descrittive del motore a corrente continua, mettono in grossa relazione la parte elettrica a quella meccanica.

Considerando il circuito elettrico che caratterizza la spira (figura 8) si ha che l’equazione di tale circuito è la seguente:

Va = R*Ia+L*dIa/dt + E

Dove Va è la tensione di alimentazione e Ia è la corrente che circola nelle spire.

Per quanto riguarda la legge di Lorenz vista in precedenza possiamo affermare che sia il campo magnetico che la lunghezza del filo sono costanti, quindi la forza applicata sul rotore è la seguente:

F=K1*Ia

Questa equazione è sequenziale alla precedenza, inoltre abbiamo gia detto che sul rotore non è applicata sola una forza ma bensì una coppia, quindi la formulazione precedente diventa la seguente:

C=K1*Ia

L’equazione che descrive la parte meccanica e quindi la parte rotorica è la seguente:

Cmotore = J*dω/dt + β*ω + Cext

Dove J è l’inerzia dovuta alla massa del rotore, β è il coefficiente di attrito, Cext sono i carichi esterni applicati al motore ed ω è la velocità angolare del motore.

Quando il rotore comincia a ruotare all’interno delle spire si genera una forza controelettromotrice che si oppone alla tensione di alimentazione applicata al motore. Questa forza controelettromotrice (espressa in volt) è generata dalla seguente equazione:

E = K * ω

Le quattro equazioni descritte sopra sono le equazioni descrittive del motore a corrente continua.

Come si può notare il motore ha due costanti di tempo una elettrica ed una meccanica indicate dai termini derivati. Queste due costanti di tempo descrivono le dinamiche del sistema motore. Per dinamiche intendiamo tutto quello che caratterizza l’evoluzione nel tempo a determinati ingressi applicati al motore. Quindi il tempo di salita ed il tempo di assestamento principalmente.

Per tempo di salita indichiamo il tempo che il sistema impiega per arrivare all’uscita relativa all’ingresso applicato. Invece per tempo di assestamento indichiamo il tempo che il sistema impiega ad arrivare in una fascia di tolleranza, che solitamente è il 5% del valore da raggiungere. Il tempo di salita ed il tempo di assestamento sono indicati nella figura seguente. Nella figura 9 il tempo di salita è chiamato Rise Time invece il tempo di assestamento è chiamato Setting Time. La linea tratteggiata poco superiore a 0.14 è l’obiettivo da raggiungere.

Figura 9

Lavorare con equazioni ove sono presenti termini derivati risulta molto difficile e complesso, quindi per facilitare il lavoro di scelta del controllore utilizzeremo di seguito le trasformazione di Laplace. Sapendo che i termini derivata nello spazio di Laplace vengono indicati con la lettera “S”, e supponendo le condizioni iniziali del motore siano tutte nulle possiamo scrivere le equazioni sopra descritte nel seguente modo:

Va = R*Ia+L*sIa + E

F=K1*Ia

Cmotore = J*sω + β*ω + Cext

E = K * ω

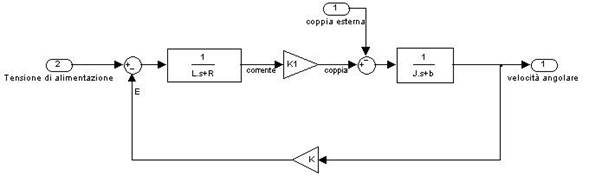

Ora si possono agglomerare le quattro equazioni scritte sopra, e per facilitare la comprensione possiamo metterle in una schematizzazione a blocchi:

Figura 10

Come si può notare dalla figura 10 il motore è intrinsecamente un sistema a ciclo chiuso, quindi possiamo affermare che di per se il motore a corrente continua cerca di correggere variazioni di coppia.

Il disturbo che causa la variazione di velocità angolare del motore sono i carichi esterni applicati al motore. Per esempio un motore che alza un peso ha come disturbo esterno la coppia derivata dal peso, la quale si oppone alla coppia generata dal motore che cerca di spostarlo.

Per quanto detto sopra il motore a corrente continua cerca di portare la velocità angolare del rotore al suo valore nominale cercando di bilanciare anche le coppie esterne, ma ciò non è possibile perché anche se il motore cc ha un suo ciclo chiuso tale ciclo non permette l’azzeramento dell’errore, dove l’errore è dato dalla differenza tra la velocità nominale che si vuole ottenere e la velocità misurata sull’albero motore (dove sono anche collegati i carichi esterni). Il motivo di tale affermazione sarà comprensibile di seguito.

1.4 Teoria del controllo

Un sistema fisico può essere di tre tipi:

- Instabile

- Stabile

- Asintoticamente stabile

Gli ultimi due tipi solitamente vengono comunque raggruppati nei sistemi stabili. Un sistema si dice stabile se: “ad ingressi limitati risponde con uscite limitate”, ovviamente se ciò non avviene il sistema è instabile.

Per poter capire meglio la dicitura è meglio fare un esempio. Se si ha a disposizione un amplificatore audio, questo sarà stabile se amplifica il segnale in ingresso del valore voluto, cioè se voglio aumentare il valore del segnale di 8 dB, l’amplificatore si deve comportare come l’utente desidera. Quindi in questo caso do in ingresso un segnale limitato (per esempio una sinusoide di 1Vpp) e in uscita avrò un segnale limitato (per esempio lo stesso segnale sinusoidale di 1,5 Vpp).

Invece se l’amplificatore è instabile in uscita non fornisce un segnale con la stessa forma di quello in ingresso ma un segnale costante con il massimo valore di amplificazione. Un sistema instabile a qualsiasi segnale applicato in ingresso tende ad amplificarlo all’infinito, quindi se l’amplificatore è in grado di amplificare di 150W il segnale che avrò in uscita sarà quello d’ingresso ma distorto (diventa costante) amplificato di 150W.

I sistemi instabili possono essere pericolosi, per esempio se su una catena di montaggio è montato un amplificatore meccanico e se questo tende ad essere instabile si possono avere grosse amplificazioni di forza che possono causa la rottura dei macchinari montati con esso, ed inoltre potrebbe causare anche il ferimento di persone vicino alla catena.

Di seguito noi tratteremo solo sistemi stabili, ma serve sapere la differenza tra un sistema stabile ed uno instabile.

Prima di parlare del controllo è meglio fare una descrizione su sui sistemi a ciclo aperto e sui sistemi a ciclo chiuso.

Supponiamo di voler spostare un oggetto da una posizione x ad una posizione y, e di avere a disposizione un motore per lo spostamento dell’oggetto. Ci mettiamo inoltre nella condizione in cui non siamo noi a movimentare il motore ma questo deve muoversi automaticamente, ovvero c’è un segnale ciclico che andrà ad alimentare il motore. Per esempio il segnale è a 12V per 10 secondi in modo da fare andare il motore da x ad y ed è poi alimentato con -12V per altri 10 secondi per far ritornare il motore nella posizione di partenza (figura 11).

Figura 11

Il problema che si ha è che se durante il tragitto ci sono dei disturbi per il motore (per esempio la cremagliera su cui viaggia il motore ha poco grasso quindi il motore scorre più lentamente) questo può non arrivare nella posizione Y stabilita e/o potrebbe non ristabilirsi nella posizione X di partenza. Questo problema si ha perché noi non misuriamo la posizione istante per istante, quindi il motore non sa dove si trova. Questo visto è un sistema a ciclo aperto in quanto diamo un segnale in ingresso al motore senza misurare la sua uscita:

Figura 12

Nella figura sopra si nota un blocco controllore, questo non è altro che il segnale ciclico, che comunque controlla (non è un uomo che comanda).

Un sistema a ciclo chiuso consiste invece nel confrontare istante per istante il valore che si vuole ottenere con quello raggiunto dal sistema. Tenendo come esempio il motore che si sposta da un punto X ad uno Y, il controllo a ciclo chiuso non fa altro che alimentare il motore finché questo non raggiunge il suo obiettivo cioè la posizione Y nell’andata e la posizione X nel ritorno. Lo schema base di un sistema a ciclo chiuso è il seguente:

Figura 13

Come si nota dalla figura 13, con un sistema a ciclo chiuso l’ingresso del controllore chiamato “Errore” è dato dalla differenza tra il segnale “Riferimento” e il segnale “Uscita”. Il segnale “Riferimento” è l’obiettivo che deve raggiungere il sistema invece il segnale “Uscita” è l’uscita istante per istante del sistema (Motore).

Il controllore genererà un segnale di attivazione al sistema finché la differenza tra il riferimento e l’uscita (segnale “Errore”) non sarà pari a 0.

In realtà non è detto che il controllore sia capace di rendere nullo l’errore tra il riferimento e l’uscita, tutto dipende dal sistema, dal controllore, dall’ingresso applicato e da tutti gli altri blocchi presenti nel ciclo.

In prima analisi possiamo definire la seguente tabella grazie alla quale è possibile definire la struttura del controllore:

|

Gradino |

Rampa |

Parabola |

Tipo 0 |

|

∞ |

∞ |

Tipo 1 |

0 |

|

∞ |

Tipo 2 |

0 |

0 |

|

Le colonne della tabella rappresentano il tipo dell’ingresso applicato al sistema (l’ingresso è il segnale Riferimento), invece le righe della tabella rappresentano il tipo del sistema. Il tipo del sistema ci dice quanto poli nell’origine ci sono nell’equazione matematica che descrive l’intero ciclo chiuso.

I valori che si ottengono incrociando il segnale d’ingresso scelto ed il tipo del sistema a ciclo chiuso sono l’errore che commette il controllore nel raggiungere il suo obiettivo. Ovvero il valore nella tabella ci dice di quanto sarà l’errore tra il riferimento e l’uscita.

Il ciclo chiuso da noi scelto è quello mostrato in figura 13. in realtà al ciclo dobbiamo aggiungere il guadagno del trasduttore. Il trasduttore scelto è una dinamo tachimetrica che genera una tensione relativa al numero di giri del motore. La dinamo tachimetrica scelta al max numero di giri del motore (60 rad/secondi) fornisce 12V. Come si vede gli unici blocchi che concorrono alla formazione dell’equazione del sistema a ciclo chiuso sono il motore ed il controllore. Dato che il motore non ha poli nell’origine (basta guardare l’equazione descrittiva del motore rappresentata sopra) e dato che si vuole un sistema ciclo chiuso preciso, il controllore deve sicuramente avere un polo nell’origine. Scegliendo in questo modo il controllore e affermando che gli unici ingressi del sistema (segnale di riferimento) saranno costanti, dalla tabella risulta che l’errore che commetterà il controllore è 0 (sistema tipo 1 ed ingresso a gradino).

Il tipo di controllore che sceglieremo è un controllore PID.

1.5 PID

I PID sono particolari controllori che fondono insieme tre azioni:

- Azione Proporzionale

- Azione Integrativa

- Azione Derivativa

Ognuna di queste tre azioni può essere usata da sola o combinata con una delle altre. L’azione Proporzionale è un semplice guadagno questo non fa altro che amplificare il d’errore e passarlo in uscita al controllore (che diventa ingresso del sistema). L’azione integrale, come dice la parola è un intrigale, dove il segnale integrando è il segnale di errore, il segnale integrato viene poi moltiplicato per un guadagno, chiamato “guadagno integrale”. Il risultato di queste due azioni viene passato in uscita al controllore. Infine l’azione derivativa effettua la derivata del segnale errore e moltiplica il risultato dell’azione derivativa per un guadagno chiamato “guadagno derivativo”, anche in questo caso il risultato delle due operazioni viene passato in uscita al controllore. L’insieme delle tre azioni è mostrato di seguito:

Figura 14

Per quanto detto precedentemente noi utilizzeremo la sola azione integrativa, quindi dobbiamo scegliere il valore della costante Ki. Per migliore la dinamica del sistema ciclo chiuso, ovvero per velocizzare la risposta del motore a variazione del segnale ingresso scegliamo la combinazione dell’azione integrale e dell’azione proporzionale.

La scelta delle costanti moltiplicative dell’azione proporzionale e dell’azione integrale è stata fatta, facendo una sintesi per tentativi. La sintesi è stata realizzata grazie al software MATLAB della MathWorks. La sintesi è stata fatta considerando il tempo di salita ed il tempo di assestamento del ciclo chiuso (Motore + Controllore). Partendo dai parametri di targa del motore:

L = 0,0002 H

R = 0,4 Ω

K1 = K = 0,02

J = 0,02

β = 0,0072

come si può notare i valori di K1 e K sono uguali. Questo è vero solo per motori ben bilanciati. La tensione massima di alimentazione del motore è di 12V.

Il tempo di salita e di assestamento del motore (senza controllo) è il seguente:

Figura 15

Per quanto riguarda i parametri del controllore si sono scelto i valori di Kp e Ki in modo da ridurre sensibilmente il tempo di salita ed il tempo di assestamento. I valori risultanti dalla sintesi fatte sono i seguenti:

Kp = 0,4

Ki = 2

I miglioramenti ottenuti con questo ciclo di controllo sono i seguenti:

Figura 16

Ringraziamenti al sito www.antoniosantoro.com fonte del documento sopra riportato

fonte http://www.antoniosantoro.com/motore%20a%20corrente%20continua.doc

Autore del testo: non indicato nel documento di origine

Il Motore a Corrente Continua

Introduzione, Studio ed Analisi di un motore a spazzole

Introduzione

Il motore è una macchina elettrica rotante che ha come ingresso una potenza elettrica e come uscita una potenza meccanica. Come tutte le macchine elettriche, anche il motore può funzionare in modo inverso, ovvero da generatore, infatti agendo su di esso con una potenza meccanica, otterremo in uscita una potenza elettrica.

Esistono vari tipi di motore. La prima distinzione che si può mettere in evidenza è la tensione di alimentazione che viene utilizzata per far funzionare il motore, esistono dunque motori alimentati con tensione alternata monofase, quelli alimentati con tensione alternata trifase ed infine quelli alimentati con tensione continua. Hanno tutti e tre la stessa funzione ma si distinguono tra di loro per il tipo di utilizzo, di regolazione e di potenza.

Il motore che verrà preso in considerazione sarà quello alimentato a tensione continua.

Se si volesse fare un'ulteriore distinzione, esistono altri tre tipi di motore in corrente continua: motore a spazzole, motore brushless e motore passo-passo. Il motore che si analizzerà di seguito sarà a spazzole.

Questo tipo di motore è molto funzionale, vale a dire che può essere utilizzato in qualsiasi circostanza, inoltre il costo per produrlo è molto contenuto. Nonostante tutto questo motore ha anche dei difetti i quali si possono riassumere nell'usura delle spazzole, le quali una volta usurate non fanno più contatto in modo ottimale con il collettore e quindi il motore smette di funzionare, e l'usura dei cuscinetti i quali una volta consumati non permettono più all'albero motore di ruotare con facilità.

Sono presenti nelle autovetture, vengono infatti usati per abbassare o alzare i finestrini; oppure utilizzati per far ruotare i tergicristalli; o ancora per far sparire il tettuccio nelle vetture cabrio. Nelle automobili di ultima generazione i motori a corrente continua sono usati anche come motori supplementari a quelli a scoppio, e come detto prima, in altri casi, vengono usati nello stesso tempo anche da generatori, nel momento in cui l'auto si trova in movimento per inerzia, fornendo energia alla sorgente elettrica a cui sono collegati, in questo caso le batterie.

Questo di seguito è una foto che illustra un esempio di motore in corrente continua:

Parti costruttive

Parti costruttive

Le parti essenziali che costituiscono il motore a corrente continua sono:

- lo statore;

- il rotore;

- il collettore a lamelle;

- le spazzole.

Lo statore

Lo statore è, come dice la parola, la parte statica del motore, cioè, l'unica parte che non è soggetta a movimento. E' costituito da una carcassa e dai poli induttori. La carcassa è l'elemento portante dello statore ed è generalmente costruita in acciaio o ghisa. Poiché la carcassa deve soddisfare non solo esigenze meccaniche ma anche magnetiche, in quanto è sede di circolazione di flusso, è chiaramente preferibile l'acciaio in quanto esso rappresenta valori di permeabilità magnetica notevolmente superiore alla ghisa. Visto che la carcassa costituisce un circuito magnetico percorso da un flusso invariabile nel tempo, si può realizzare con materiale massiccio. Inoltre la carcassa possiede all'esterno i vari connettori che permettono di collegare gli avvolgimenti interni con l'esterno.

Nella figura seguente viene mostrato un esempio di carcassa:

I poli induttori invece sostengono l'avvolgimento che crea il campo magnetico di eccitazione della macchina e sono costituiti dal nucleo polare e dall'espansione polare come riportato in figura:

Nel caso di motori in corrente continua di piccola potenza, i poli induttori vengono sostituiti da coppie di magneti permanenti che realizzano il campo magnetico costante risparmiando così spazio e potenza.

Il rotore

Il rotore è la parte rotante della macchina. E' montato sull'albero del motore, in modo da ruotare con esso, il quale appoggia sui cuscinetti che ne permettono la rotazione. La potenza meccanica in uscita dal motore si preleva proprio dall'albero motore dove si collegherà il carico meccanico a cui deve fornire potenza.

Il rotore è poi composto da un nucleo magnetico laminato, questo perché il rotore, a differenza dello statore, viene attraversato da un flusso magnetico variabile nel tempo e per cui se il nucleo magnetico fosse di un materiale massiccio sarebbe soggetto a fenomeni di isteresi magnetica e di circolazione di correnti parassite diminuendo di molto il rendimento complessivo della macchina. Questo nucleo è di forma cilindrica e dotato di cave che conterranno gli avvolgimenti indotti o di armatura. Gli avvolgimenti indotti, infine, sono connessi elettricamente con un collettore a lamelle. Nella figura sottostante viene mostrata un'immagine rappresentante un rotore:

Il collettore a lamelle

Il collettore a lamelle è un dispositivo, di forma circolare, solidale all'albero motore, che insieme al relativo sistema di spazzole, ha la funzione di invertire il senso della corrente in modo che la posizione relativa dei flussi di indotto e induttore sia sempre la stessa. Esso è costruttivamente realizzato da un insieme di lamelle, generalmente di rame elettrolitico crudo, isolate fra loro e disposte in modo da ottenere un cilindro cavo fissato a una struttura portante, chiamata bussola, all'interno della quale viene fatto passare l'albero della macchina.

Ecco come si presenta un collettore a lamelle:

Le spazzole

Le spazzole sono dei contatti striscianti che hanno il compito di collegare elettricamente l'avvolgimento rotorico con l'esterno permettendo il passaggio di corrente negli avvolgimenti rotorici. Esse sono sostenute da appositi organi meccanici, denominati portaspazzole, rigidamente collegati alla struttura portante del motore, che hanno il compito di pressare adeguatamente le spazzole contro il collettore. Il materiale di cui sono composte le spazzole è nella maggior parte dei casi la grafite, mentre nei piccoli servomotori e nei tipi utilizzati nei lettori CD/DVD o registratori a cassette sono in lega metallica bianca. La differenza è nella frequenza della loro sostituzione, infatti nelle macchine utensili come smerigliatrici o trapani, si utilizzano spazzole in grafite, perché è molto semplice e veloce sostituirle, le spazzole in metallo, sono usate su apparecchi dove risulta scomodo o non conveniente cambiarle, come nei motori d'avviamento dei mezzi di trasporto.

La figura sottostante mostra un esempio di spazzole con il relativo portaspazzole:

Funzionamento

Principio di funzionamento

A rotore fermo viene applicata una tensione continua ai capi dell'avvolgimento induttore, alloggiati sulle espansioni polari dello statore, questi avvolgimenti vengono attraversati da una corrente continua, ed essendo degli induttori, quando un induttore viene attraversato da una corrente continua, genera un campo magnetico costante, quindi viene generato un campo magnetico che viene chiamato campo magnetico di eccitazione. La diretta conseguenza è la generazione di una o più coppie polari magnetiche costanti.

Per variare l'intensità del campo magnetico di eccitazione bisogna variare la tensione di alimentazione, e per fare ciò o si utilizza un alimentatore a tensione variabile, oppure un reostato variabile in serie all'avvolgimento. L'insieme dell'alimentazione, con il possibile reostato e con l'avvolgimento induttore, rappresenta il sistema di eccitazione del motore.

Alimentando ora l'avvolgimento indotto con una tensione continua, avviene lo stesso fenomeno, ovvero, col passaggio di corrente in un induttore, in questo caso l'avvolgimento indotto, si generano dei campi magnetici costanti, e di conseguenza anche dei poli magnetici.

Questi poli magnetici interagiscono con i poli magnetici del sistema di eccitazione attraendosi l'uno con l'altro, rispettivamente, il polo sud dell'indotto con il polo nord dell'induttore, e viceversa, il polo nord dell'indotto con il polo sud dell'induttore.

Tale attrazione fra i poli magnetici genera un movimento che viene trasmesso all'albero motore. Ecco quindi che in uscita dal motore si avrà una rotazione, per cui una potenza meccanica.

Se ci fossero solo questi due elementi il motore non riuscirebbe a ruotare completamente, perché nel momento in cui i poli opposti hanno raggiunto la loro massima vicinanza, si verrebbe a creare una situazione di stallo. L'ultimo elemento essenziale del motore in corrente continua che permette la rotazione completa del rotore è il sistema collettore-spazzole.

Il sistema collettore-spazzole, come descritto nel capitolo precedentemente, inverte il senso di percorrenza della corrente nell'avvolgimento indotto durante la rotazione del rotore. Ciò significa che, nel momento in cui la corrente percorre il conduttore in modo inverso, anche il campo magnetico generato sarà inverso e quindi anche i poli magnetici saranno inversi. La conseguenza dell'inversione dei poli magnetici, sarà una diversa interazione con i poli magnetici del sistema di eccitazione, ovvero, i nuovi poli magnetici dell'indotto verranno attratti dai poli magnetici del sistema di eccitazione che questa volta non si troveranno più alla massima vicinanza, ma per farli avvicinare il rotore dovrà compiere un nuovo movimento, ed è questo che farà continuare il rotore nella sua rotazione completa.

La velocità di questa rotazione sarà direttamente proporzionale alla tensione che verrà applicata ai capi delle spazzole.

Tipi di eccitazione

Esistono 4 tipi di eccitazione nei motori in corrente continua:

- Eccitazione indipendente;

- Eccitazione in derivazione;

- Eccitazione in serie;

- Eccitazione a magneti permanenti.

Eccitazione indipendente

Questo tipo di eccitazione di un motore a corrente continua permette la regolazione di entrambi i flussi magnetici che si andranno a creare all'interno della macchina. Ha bisogno di due alimentazioni separate e quindi richiede una maggior quantità di potenza elettrica dalla rete. Come si vede nello schema, sia il sistema di eccitazione ( a sinistra ), sia il circuito dell'armatura ( a destra ) hanno una resistenza in serie, data dalla resistenza interna degli avvolgimenti.

Riassumendo, la Ve è la tensione di alimentazione del sistema di eccitazione, la Re è la resistenza interna del avvolgimento induttore, la Ie è la corrente di eccitazione, cioè quella che andrà a creare il campo magnetico di eccitazione descritto precedentemente, la Ri è la resistenza interna dell'avvolgimento indotto, la E è la forza contro elettromotrice ( f.c.e.m. ) che è la tensione inversa a quella di alimentazione, generata durante la rotazione del motore, la Ii che in questo caso è uguale a I, è la corrente assorbita dall'armatura, ed infine, la V è la tensione di alimentazione del circuito dell'armatura ( tensione ai capi delle spazzole ).

Applicando il primo principio di Kirchhoff delle tensioni alla maglia di armatura si ha:

Eccitazione in derivazione

Quest'altro tipo di eccitazione comporta l'uso di un'unica sorgente di alimentazione, e quindi se volessimo variare la tensione di armatura o la tensione di eccitazione bisognerà necessariamente ricorrere all'uso di reostati di potenza da inserire in serie ai 2 circuiti.

Con questa configurazione il motore avrà una coppia di spunto abbastanza alta, quindi nessun problema a partire anche con carichi pesanti, ed una velocità bassa.

Come si può notare dal circuito, in questo caso ci sono due diverse correnti rispetto al precedente schema, la I e la Ii sta volta sono diverse, perché la I comprende sia la corrente di armatura, sia la corrente di eccitazione, mentre la Ii è solo la corrente di armatura. Questo tipo di motore, ha una velocità che non dipende dal carico applicato, però se al momento dell'avviamento sull'albero ci sarà un carico elevato, il motore o non riesce a partire, o parte ma molto lentamente.

Eccitazione in serie

Anche questo per questo tipo di eccitazione serve una sola alimentazione, e questa volta per poter variare la tensione al circuito dell'armatura o al circuito di eccitazione, bisogna usare due reostati di potenza, uno in serie al circuito di armatura e uno in parallelo al circuito di eccitazione.

Un'eccitazione tale modifica le caratteristiche del motore, ovvero la velocità e la coppia: in questo caso si avrà una velocità alta, ma una coppia bassa.

In questo caso la corrente è sempre e solo una, quindi la corrente assorbita I è uguale alla corrente interna Ii e uguale anche alla corrente di eccitazione Ie.

Eccitazione a magneti permanenti

Questo tipo di eccitazione è completamente diversa dalle altre, infatti al posto dell'avvolgimento induttore troviamo dei magneti permanenti che generano il campo magnetico di eccitazione. La scelta del motore a magneti permanenti viene fatta al momento della sua costruzione; utilizzando i magneti si ha un risparmio economico ed energetico, perché l'energia elettrica che viene usata per generare il campo magnetico di eccitazione nelle macchine a statore avvolto, viene risparmiata utilizzando un materiale che crea da sé un campo magnetico; al contrario l'utilizzo di magneti permanenti aumenta il costo di produzione della macchina; in conclusione si preferisce costruire motori con magneti permanenti fin quando la potenza del motore è inferiore a 1KW, nel momento in cui la potenza del motore supera tale limite, si preferisce costruire motori con statori avvolti invece dei magneti permanenti.

Elettricamente si può intendere il magnete permanente come un sistema di eccitazione indipendente e a flusso costante.

Quindi, i vantaggi di questo tipo di eccitazione sono minor ingombro e minori perdite energetiche, mentre gli svantaggi possono essere i costi dei magneti permanenti, la probabile smagnetizzazione dei magneti permanenti, l'impossibilità di questi magneti di riuscire a generare dei flussi alla pari con gli statori avvolti e per ultimo, la presenza del campo magnetico di eccitazione anche a macchina spenta.

Funzionamento a vuoto

Il motore a corrente continua funziona a vuoto quando non è collegato al carico meccanico, e quindi, non fornisce potenza all'esterno. La macchina, eccitata con la corrente Ie0 atta a produrre il flusso a vuoto Фo, assorbe dalla rete di alimentazione la corrente a vuoto I0 e nell'avvolgimento indottosi sviluppa la f.c.e.m. a vuoto Eo:

è praticamente pari alla tensione di alimentazione, essendo trascurabile la c.d.t.  .

.

Il motore assorbirà dalla rete di alimentazione la potenza a vuoto P0 che, essendo nulla la potenza resa e trascurabili quelle perse nel rame dell'indotto e sul collettore, si può ritenere pari alla somme:

dove la potenza Pe è sempre da considerare per il motore, anche nel caso di eccitazione indipendente, in quanto si tratta in ogni caso di una potenza elettrica fornita alla macchina.

Funzionamento a carico

Nel funzionamento a carico il motore è sottoposto all'azione frenante del carico meccanico collegato all'asse e, pertanto, la coppia resistente totale aumenta rispetto a quando funziona a vuoto; dovendo aumentare la coppia motrice per rispettare l'equilibrio meccanico, verrà richiamata nell'indotto una maggiore corrente; aumenta anche la potenza elettrica assorbita dalla rete di alimentazione che sarà pari alla potenza meccanica resa all'albero più tutte le potenze perse.

Il flusso magnetico Ф a carico sarà minore di quello a vuoto, a causa dell'effetto smagnetizzante della reazione d'indotto e nel motore si svilupperà la tensione indotta a carico E, che sarà:

proporzionale a Ф e alla velocità a carico n.

Per semplicità verrà preso in considerazione il circuito seguente, relativo alla configurazione con eccitazione indipendente. La tensione indotta E ha le caratteristiche di una f.c.e.m. che si oppone alla circolazione della corrente.

Applicando il principio di Kirchhoff delle tensione alla maglia d'armatura si ha:

da cui si ricava l'espressione della corrente d'indotto assorbita a carico:

La relazione precedente si presta ad alcune considerazioni, precisamente:

- nel funzionamento con tensione costante la corrente aumenta se diminuisce il prodotto

, ossia la macchina viene diseccitata o se, a causa di un aumento del carico meccanico, diminuisce la velocità di rotazione;

, ossia la macchina viene diseccitata o se, a causa di un aumento del carico meccanico, diminuisce la velocità di rotazione; - nel funzionamento con flusso costante la corrente aumenta se viene aumentata la tensione di alimentazione o se diminuisce la velocità di rotazione

Questo spiega perché all'aumentare del carico aumenta la corrente assorbita dal motore.

Avviamento del motore

Dall'ultima formula proposta della corrente Ii si deduce che all'atto dell'avviamento, essendo n = 0, la f.c.e.m. è nulla e la corrente nell'indotto assume il valore Ia della corrente di avviamento o di spunto, dato da:

Se non si prendono opportuni accorgimenti, essendo la resistenza Ri alquanto ridotta, la corrente di avviamento assume valori molto elevati che possono anche danneggiare permanentemente il motore.

Per ridurre la corrente di spunto si possono seguire due diverse strade coerentemente con la relazione precedente, ossia:

- aumentare la resistenza del circuito indotto, mediante l'inserzione di un reostato di avviamento Ra, da collegare in serie all'avvolgimento di armatura secondo lo schema seguente:

all'atto dell'avviamento il reostato risulta tutto inserito e viene disinserito man mano che, aumentando la velocità, cresce la f.c.e.m. che si oppone alla corrente; questo metodo, che comporta un dispendio di energia sul reostato, non viene più usato nelle recenti installazioni;

- diminuire la tensione di alimentazione del circuito d'indotto mediante convertitori statici, basati sull'impiego di componenti elettronici che svolgono anche il compito di regolazione della velocità; all'avviamento la tensione viene ridotta a un valore appena sufficiente a bilanciare la c.d.t. sulla resistenza Ri e viene poi aumentata, fino al valore nominale, man mano che aumenta la velocità; è il metodo attualmente più usato.

Regolazione della velocità

L'ultimo paragrafo affrontato accennava la regolazione della velocità tramite l'utilizzo di componenti elettronici. In questo capitolo verrà esposto uno dei metodi per regolare la velocità dei motori in corrente continua.

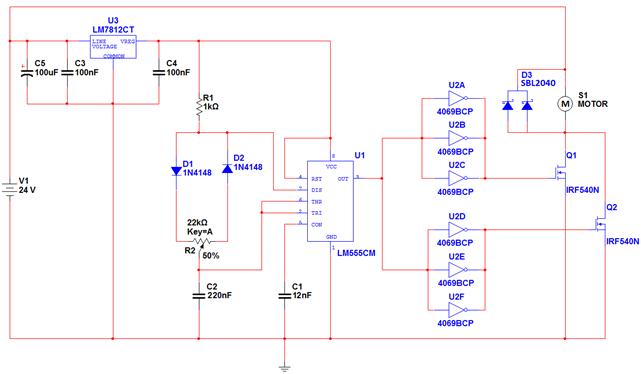

Circuito

Questo è il circuito, da me progettato, che serve a regolare la tensione di alimentazione di un motore a corrente continua. Come si può vedere dallo schema c'è una sezione di alimentazione del circuito a 12V che genera l'onda quadra, una sezione di buffer e una sezione di potenza composta da due mosfet e da un diodo di ricircolo di potenza.

Nella realizzazione pratica del circuito i due mosfet andranno poi fissati ad un'aletta di raffreddamento per permettere la dissipazione di calore in modo adeguato.

Il motore che userò per dimostrare il funzionamento di questo circuito è un motore in corrente continua con eccitazione a magneti permanenti da 200W, funzionante a 24V con una corrente assorbita nominale di 11,5A e un numero di giri al minuto pari a 2750.

Tecnica PWM

PWM significa, Pulse Width Modulation, ovvero, modulazione a variazione della

larghezza d'impulso. Il PWM è un'onda quadra di duty cycle variabile e ti frequenza costante, che permette di regolare la tensione che verrà utilizzata da un carico, massimizzando le prestazioni e minimizzando i consumi. Questo può avvenire solo regolando il duty cycle dell'onda quadra, cioè, modificando la durata del tempo in cui l'onda è allo stato alto ( quindi quando l'uscita è pari a Vcc ) e del tempo in cui l'onda è allo stato basso ( quindi quando l'uscita è a 0V).

La regolazione del duty cycle viene controllata con la variazione del tempo di carica e di scarica di un condensatore. Se si indica con T il periodo nel quale il condensatore si carica e si scarica, con t1 il tempo di carica e con t2 il tempo di scarica si può dire che il duty cycle si indica con:

quindi se il tempo di carica del condensatore sarà la metà del periodo T si avrà un duty cycle del 50%.

Quest'immagine è una rappresentazione della tensione ai capi del condensatore in un circuito PWM. Come si può notare il tempo t1 è il tempo in cui si carica il condensatore, il tempo t2 è il tempo in cui si scarica e la somma tra i 2 tempi da il periodo T. Questo periodo indica la frequenza con cui sta lavorando tutto il circuito e si calcola con:

Ritornando all'intero circuito, il potenziometro, insieme ai diodi 1N4148, ha proprio la funzione di regolare il tempo t1 e t2: durante la carica del condensatore è interessata la parte di circuito dove c'è il diodo rivolto verso il potenziometro quindi la corrente parte dall'alimentazione va verso il potenziometro, incontra una resistenza che abbiamo regolato noi, e poi va a finire ai capi del condensatore iniziando a caricarlo; nella fase di scarica, invece, la tensione accumulata nel condensatore diminuisce perché la corrente parte del condensatore, attraversa la resistenza del potenziometro che abbiamo regolato noi, passa per il diodo, sta volta collegato inversamente, e poi finisce a massa. Il potenziometro ha proprio la funzione di regolare la resistenza che la corrente incontra durante le due differenti fasi di carica e scarica, maggiore sarà la resistenza in una fase maggiore sarà il tempo che impiegherà il condensatore a concludere quella stessa fase e di conseguenza, minore sarà il tempo che impiegherà il condensatore a concludere la fase opposta.

Per verificare la frequenza che si sta usando nel circuito bisogna utilizzare la formula:

Dopo svariati test, questa è stata la frequenza utilizzata, per aver un miglior controllo sul motore.

Questi di seguito sono degli esempi di onde quadre con duty cycle diversi:

Duty cycle al 10%

Duty cycle al 50%

Generatore di onda quadra

Come spiegato prima la tecnica PWM utilizza un'onda quadra per funzionare. quest'onda quadra viene generata da un circuito integrato chiamato NE555 (o anche LM555).

L'NE555 è un circuito integrato che contiene un multivibratore che può essere configurato come monostabile (timer), come astabile (oscillatore) e come bistabile (flip-flop) permettendo la realizzazione di numerosissime applicazioni diverse.

Il nome originale era SE555/NE555 e deriva dal fatto che al suo interno ci sono tre resistori collegati in serie ciascuno del valore di 5 kΩ che forniscono, tramite il principio del partitore di tensione, i potenziali di riferimento di 1/3 e 2/3 della tensione di alimentazione ai comparatori interni al dispositivo. La durata dell'impulso o il periodo dell'oscillazione è regolabile da alcune decine di microsecondi ad alcune decine di minuti.

In figura è rappresentata la configurazione base del 555 come multivibratore astabile in cui i piedini 2 e 6 sono collegati tra di loro ed hanno quindi lo stesso potenziale del condensatore C, la resistenza R1 è collegata tra l'alimentazione e il terminale 7 mentre R2 viene collegata tra il terminale 7 e il condensatore.

Con questi collegamenti quando il circuito viene alimentato la tensione sul condensatore inizia ad oscillare tra i valori Vcc/3 e 2/3 Vcc e di conseguenza l'uscita varia tra 0 e Vcc con due tempi ricavabili dalle equazioni di carica del condensatore, il tempo t1 che è il tempo in cui l'uscita è alta si calcola con la formula:

mentre il tempo t2 in cui l'uscita è bassa si calcola con la formula:

Dalle formule si nota che t1>t2 quindi la forma d'onda avrà sempre un duty cycle maggiore del 50% per cui le onde di uscita non sono mai quadre, in pratica ponendo R1 << R2 il duty cycle si avvicina molto al 50% quindi in prima approssimazione le onde si potrebbero ritenere quadre.

Stadio di potenza

Fino ad ora abbiamo parlato di generatori di segnali, il motore però ha bisogno di una corrente molto elevata per funzionare, perciò c'è bisogno di un circuito che riesca a gestire delle alte correnti, funzionando comunque con il segnale di cui abbiamo parlato prima.

Questo parte di circuito di potenza è composta da un buffer e da un mosfet.

Il buffer è un componente del circuito che ha la funzione di aumentare discretamente la corrente di pilotaggio, sia in condizioni normali, sia in condizioni di elevata richiesta; ho provveduto ad utilizzare un circuito integrato chiamato CD4069 contenente sei porte not come rappresentato in figura:

Il mosfet invece è un semiconduttore che ha una funzione di "Interruttore", questo mosfet si può paragonare ad un banalissimo interruttore che abbiamo tutti in casa per accendere la luce di una stanza, chiude e apre il circuito per alimentare un carico, ad esempio una lampadina. In elettronica, al posto di usare un interruttore, si usano dei transistor che vengono portati in saturazione quando vogliamo che essi conducano e fungano da interruttore chiuso, mentre vengono portati in interdizione quando vogliamo che smettano di condurre e quindi che fungano da interruttore aperto. Nel circuito proposto, il mosfet esegue esattamente questo, collegando l'uscita del buffer al gate del mosfet, quando l'uscita del buffer sarà alta, il mosfet entrerà in saturazione e farà condurre il drain con il source, mentre quando l'uscita del buffer sarà bassa, il mosfet diventerà interdetto e non farà più condurre i 2 terminali.

Ho utilizzato un IRF540N che presenta queste caratteristiche:

- Tensione massima d'impiego = 100V

- Resistenza tra Gate e Source durante la saturazione = 44mΩ

- Corrente massima = 33A

Questo è come si presenta nella realtà il mosfet (a sinistra) e come si presenta graficamente (a destra):

Come si può notare nel circuito sono stati collegati due mosfet in parallelo, questo per garantire una maggiore durata dei mosfet stessi perché la corrente che dovranno erogare sarà divisa nei due mosfet, questo porterà ad un minore surriscaldamento degli stessi e quindi ad una maggiore durata nel tempo.

Facendo alcuni calcoli, possiamo trovare la potenza che verrà dissipata da tutti e due i mosfet e la corrente di spunto che dovranno reggere.

Questa formula è già stata trattata nel precedente capitolo e può essere ripresa per essere applicata in pratica; per calcolare la corrente di spunto la formula è:

Dato che la Resistenza interna del motore misurata Ri è pari a 0,42Ω se non utilizzassimo la regolazione della velocità del motore, allo spunto ci sarebbe un assorbimento di corrente pari a:

Invece la potenza che dovranno dissipare i mosfet, indicando con 22mΩ la resistenza tra Drain e Source totale Rds e con 11,5A la corrente nominale assorbita dal motore I si avrà:

Questa potenza diventerà anche doppia nell'avviamento e quando il motore avrà un carico abbastanza elevato.

Fonte: http://www.grix.it/UserFiles/acromangelo/File/Tesina.doc

Autore: Marchì Angelo

Motore corrente continua

Visita la nostra pagina principale

Motore corrente continua

Termini d' uso e privacy