Motore a collettore elettronico e Motore piezoelettrico

Motore a collettore elettronico e Motore piezoelettrico

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Motore a collettore elettronico e motore piezoelettrico

1.-Il motore elettrico in corrente continua a collettore elettronico.

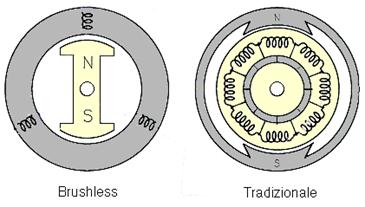

Il motore senza spazzole (brushless), la cui struttura è messa a confronto con quella tradizionale in Fig. 1, ha ormai rimpiazzando i tradizionali motori in corrente continua a spazzole e collettore meccanico soprattutto in quelle applicazioni in cui è richiesta una maggiore affidabilità e ridotta manutenzione.

Il motore senza spazzole (brushless), la cui struttura è messa a confronto con quella tradizionale in Fig. 1, ha ormai rimpiazzando i tradizionali motori in corrente continua a spazzole e collettore meccanico soprattutto in quelle applicazioni in cui è richiesta una maggiore affidabilità e ridotta manutenzione.

Fig. 1: Motore brushless e tradizionale a confronto

Il primo vantaggio del motore brushless è dovuto alla leggerezza del suo rotore che è costituito da una struttura a magneti permanenti (ceramici, a terre rare ecc.) che gli permette di ottenere un basso momento di inerzia, molto utile nelle applicazioni quale servoposizionatore. In combinazione con un controllo a microprocessore esso può inoltre essere fatto girare a varie velocità erogando una ampia gamma di valori di coppia. Esso è ideale per l'accoppiamento diretto, eliminando gli ingranaggi di trasmissione.

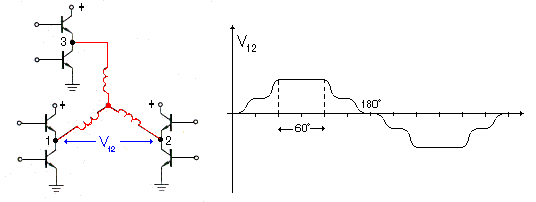

Benché in linea di principio gli avvolgimenti di statore possano assumere varie configurazioni, il motore brushless più diffuso ha uno statore trifase collegato a stella e pilotato da tre coppie di transistori, come mostrato in Fig. 2.

Fig. 2: Avvolgimenti di statore f.e.m. indotta dal moto del rotore.

Fig. 2: Avvolgimenti di statore f.e.m. indotta dal moto del rotore.

La possibilità di ottenere una coppia uniforme è strettamente legata alla forma della f.e.m. mozionale indotta dalla rotazione del magnete permanente sulle singole coppie di statore. Essa deve avere un andamento costante almeno in un intervallo angolare di ampiezza eguale o superiore a 60°, come mostrato in Fig. 2. La forma a scalini delle V12 di Fig. 2 è dovuta sia alla presenza delle cave di statore che alla forma particolare del magnete che costituisce il rotore. Ovviamente le tensioni indotte V13 e V23 hanno lo stesso andamento salvo essere sfasate di 120° l’una rispetto all’altra.

Alimentando allora con la tensione di batteria quella coppia di avvolgimenti che presenta la f.e.m. costante si ottiene una corrente e quindi una coppia costante. La commutazione dei singoli transistori è controllata da tre segnali digitali estratti da tre sonde ad effetto Hall piazzate a 120° che rivelano la posizione del campo magnetico di rotore.

Alimentando allora con la tensione di batteria quella coppia di avvolgimenti che presenta la f.e.m. costante si ottiene una corrente e quindi una coppia costante. La commutazione dei singoli transistori è controllata da tre segnali digitali estratti da tre sonde ad effetto Hall piazzate a 120° che rivelano la posizione del campo magnetico di rotore.

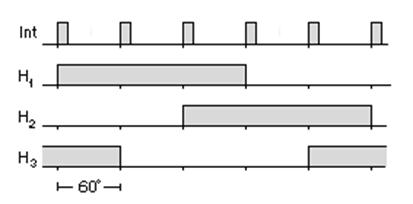

Fig. 3: Segnali di comando per gli avvolgimenti.

In Fig. 3 vengono riportati i segnali delle sonde di Hall (H1, H2, H3) e il segnale a più alta frequenza Int che ha lo scopo di permettere al microprocessore di effettuare una misura di velocità ed è ottenuto con la circuiteria riportata in Fig. 4.

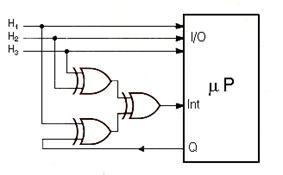

Fig. 4: Circuito logico di misura della velocità di rotazione.

Come si vede lo stato logico dell'uscita (Int) della rete di OR-Esclusivi varia da 0 ad 1 ad ogni commutazione delle sonde di Hall ma viene subito riportata a 0 commutando l'uscita Q del microprocessore. La distanza temporale degli impulsi Int (e di riflesso la velocità di rotazione) viene misurata a mezzo di un timer interno al microprocessore. Se è richiesta una misura ancor più precisa, per esempio allo scopo di valutare scostamenti di velocità inferiori all'1%, occorre montare sull'asse un disco con la periferia dentellata associato ad un trasduttore fotoelettrico, da cui si può ricavare un segnale a frequenza ancor più elevata. Ovviamente quanto maggiore è l'accuratezza di misura richiesta, tanto più fitta deve essere la dentellatura del disco.

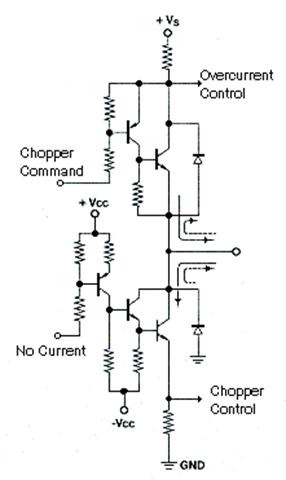

Benché in Fig. 2 vengano indicati dei singoli transistori quali interruttori posti sulle fasi del motore, in pratica occorre utilizzare una circuiteria più complessa, come quella indicata in Fig. 5. Viene impiegato un transistore di potenza con connessione Darlington e con diodo di protezione. Quest'ultimo deve avere un tempo di recupero (recovery time) inferiore a pochi nanosecondi allo scopo di evitare pericolosi corti circuiti durante la fase di chopper ad alta frequenza.

Fig. 5: Circuito di pilotaggio dettagliato.

Fig. 5: Circuito di pilotaggio dettagliato.

Benché infatti in Fig. 3 non appaia, i segnali di comando di ciascun transistore, durante la fase di conduzione, vengono dati e tolti (chopping) in modo da ottenere una corrente media che garantisca la coppia o la velocità desiderata.

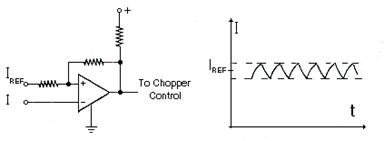

In pratica si può usare il comparatore con isteresi di Fig. 6 che garantisce una oscillazione di corrente (e quindi di coppia) all'interno di una fascia il cui livello si può spostare a mezzo di una tensione di riferimento.

Fig. 6: Chopper a isteresi per la regolazione di corrente.

Fig. 6: Chopper a isteresi per la regolazione di corrente.

Quest'ultima viene sintetizzata dal microprocessore a mezzo di un convertitore D/A mentre la tensione sull'altro morsetto del comparatore è proporzionale alla corrente istantanea.

2. Motore piezoelettrico.

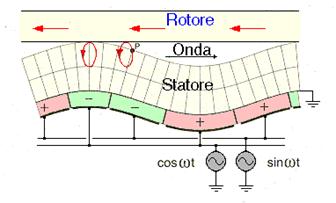

Il motore piezoelettrico è detto anche ad ultrasuoni, dato che viene alimentato con tensioni alternate di frequenza corrispondente alla gamma degli ultrasuoni. Esso è un motore particolare che si è andato affermando in questi ultimi tempi soprattutto nel campo dei servoposizionatori di bassa potenza. In pratica è costituito da un disco metallico (statore) sulla cui periferia vengono fissate un certo numero di coppie di elementi ceramici piezoelettrici aventi caratteristiche opposte. Essi cioè si restringono (-) o al contrario si dilatano (+) se sottoposti ad una tensione avente la stessa polarità.

Il motore piezoelettrico è detto anche ad ultrasuoni, dato che viene alimentato con tensioni alternate di frequenza corrispondente alla gamma degli ultrasuoni. Esso è un motore particolare che si è andato affermando in questi ultimi tempi soprattutto nel campo dei servoposizionatori di bassa potenza. In pratica è costituito da un disco metallico (statore) sulla cui periferia vengono fissate un certo numero di coppie di elementi ceramici piezoelettrici aventi caratteristiche opposte. Essi cioè si restringono (-) o al contrario si dilatano (+) se sottoposti ad una tensione avente la stessa polarità.

Fig. 7: Struttura e funzionamento dello statore a elementi ceramici.

Alimentando tali coppie con due tensioni ad alta frequenza (ultrasuoni) in quadratura si provoca un moto ellittico dei punti dell’anello di statore sovrastante, come indicato in Fig. 7. Il moto di traslazione dei punti dello statore è trasmesso ad un disco metallico piazzato a stretto contatto che funge da rotore. Si ha anche un’onda di deformazione trasversale che si propaga in senso inverso lungo la periferia dello statore ma non provoca moto del rotore.

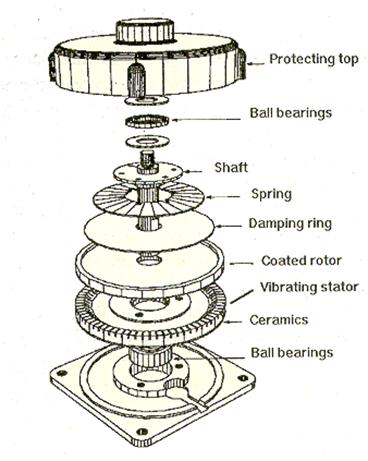

La struttura complessiva del motore è allora quella di Fig. 8.

La struttura complessiva del motore è allora quella di Fig. 8.

Fig. 8: Vista esplosa di un motore piezoelettrico.

Il motore piezoelettrico trova largo impiego in campo fotografico per la messa a fuoco automatica degli obiettivi cosidetti auto-focus.

Fonte: http://www.carloanti.it/fgiberto/appunti/doc/motor.doc

Autore del testo: non indicato nel documento di origine

Parola chiave google : Motore a collettore elettronico e Motore piezoelettrico tipo file : doc

Visita la nostra pagina principale

Motore a collettore elettronico e Motore piezoelettrico

Termini d' uso e privacy