Motori endotermici alternativi

Motori endotermici alternativi

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Motori endotermici alternativi

Motori endotermici alternativi

Caratteristiche:

- Sono macchine TERMICHE VOUMETRICHE a FLUSSO PERIODICO;

- Il calore utilizzato nella conversione termo - meccanica dell’energia viene fornito da un processo di combustione che ha luogo in seno al fluido operatore;

- Durante le trasformazioni termodinamiche di conversione, il fluido risulta costituito da:

- Aria;

- Combustibile;

- Prodotti della combustione.

- i motori alternativi a combustione interna presentano caratteristiche di:

- Semplicità;

- Compattezza;

- Versatilità.

e sono in grado di coprire un campo di potenze che va da frazioni di kW fino diverse decine di MW ed un campo di velocità di rotazione variabile da valori inferiori ai 100 giri / min. fino ad oltre 16000 giri / min.

Possono essere classificati (in base alla “modalità di accensione”) in:

- MOTORI AD ACCENSIONE COMANDATA O PER SCINTILLA (motori AS)

- Il motore, realizzato da N. Otto nel 1876, funzionava secondo il ciclo termodinamico, oggi denominato “a quattro tempi”;

- L’accensione della miscela aria – combustibile viene innescata dalla scarica elettrica emessa dagli elettrodi di una candela;

- Come combustibili vengono utilizzate le benzine (idrocarburi ad elevato potere calorifico e ad elevata volatilità), meno diffuso è l’impiego di combustibili gassosi e di gas liquefatti;

- Attualmente equipaggiano:

- Autovetture;

- Motovetture;

- Autoveicoli industriali;

- Aeromobili;

- Imbarcazioni.

- MOTORI AD ACCENSIONE SPONTANEA O PER COMPRESSIONE (motori AC)

- Ideato dal tedesco R. Diesel alla fine del secolo scorso (1896);

- Il combustibile viene iniettato direttamente nel cilindro dove si accende spontaneamente, senza innesco, in seno all’aria calda e compressa. Come combustibili viene utilizzato gasolio (idrocarburi liquidi, meno volatili, ma caratterizzati da una massa volumetrica superiore);

- Attualmente equipaggiano:

- Autovetture;

- Autoveicoli industriali;

- Trazione ferroviaria;

- Propulsione di imbarcazioni;

- Produzione di energia elettrica.

Possono essere, inoltre, classificati (in base alla modalità con cui è completato il “ciclo operativo” (successione periodica di fasi che il fluido operatore compie nel motore):

- Motori a 4 tempi: se il ciclo operativo è compiuto in quattro corse del pistone;

- Motori a 2 tempi: se il ciclo operativo è compiuto in due corse del pistone.

Caratteristiche delle grandezze geometriche e cinematiche

- Punto morto inferiore (PMI): posizione angolare in corrispondenza della quale il pistone si trova più lontano dalla testa;

- Punto morto superiore (PMS): posizione angolare in corrispondenza della quale il pistone si trova più vicino alla testa;

- Alesaggio D: diametro interno del cilindro;

- Corsa C: spazio percorso dall’asse dello spinotto nel passaggio da un punto morto all’altro coprendo un angolo di manovella di 180°; la corsa, dunque, è pari a due volte il raggio di manovella Rm;

- Volume totale del cilindro Vt: è il volume compreso fra la testa ed il pistone quando questo si trova al PMI ed è uguale al massimo volume del cilindro;

- Volume della camera di combustione Vo: è il volume compreso fra la testa ed il pistone quando questo si trova al PMS ed è uguale al minimo volume del cilindro;

- Cilindrata unitaria Vc: volume spazzato dal pistone nella sua corsa dal PMS al PMI;

- Volume della cilindrata: (π / 4) * D2 * C;

- Rapporto volumetrico di compressione β: rapporto fra il volume totale del cilindro ed il volume della camera di combustione, ossia: β = (Vt / Vo) = (Vo + Vc) / Vo = 1 + (Vc / Vo).

- Angolo di manovella θ: angolo descritto dalla rotazione della manovella a partire dal PMS; indicata con ω la velocità di rotazione dell’albero motore e con η il suo numero di giri nell’unità di tempo si ha: θ = ω * t = 2 * π * η * t.

- Rapporto corsa / alesaggio (C / D): solitamente vengono assunti valori prossimi all’unità per ragioni di ingombro e di peso. Tuttavia non è raro trovare motori a corsa corta, i quali presentano diversi vantaggi rispetto ad un motore a corsa lunga di pari cilindrata riassumibili in:

- Incremento della potenza;

- Possibilità di un migliore alloggiamento delle valvole;

- Possibilità di adottare valvole di maggiore diametro;

- Diminuzione della velocità media del pistone;

- Riduzione delle forze d’inerzia centrifughe ed alterne.

I motori a corsa lunga offrono anch’essi dei vantaggi soprattutto dal punto di vista termico:

- Camere di combustioni più raccolte;

- Elevati rendimenti;

- Migliore raffreddamento del pistone e del cilindro (maggiore rapporto superficie / volume).

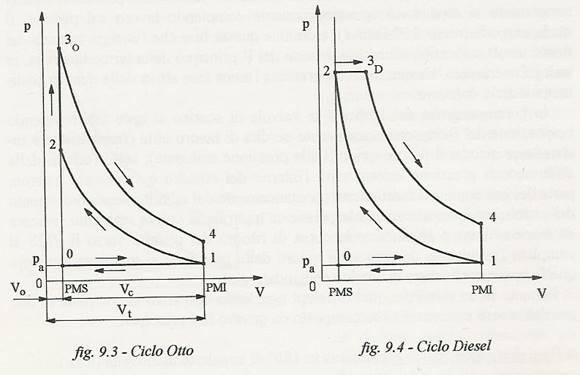

Diagramma indicatore di un motore a 4 tempi

Caratteristiche:

- Diagramma p – V, in cui sono riportate le variazioni della pressione assoluta p che agisce sul pistone in funzione del volume V a disposizione del fluido (variabile durante la corsa dal pistone).

Poiché, durante la corsa del pistone V varia da un minimo pari a Vo ad un massimo uguale a Vt = Vo + Vc, nessun punto del diagramma indicatore può presentare un valore di ascissa esterno all’intervallo delimitato da Vo e Vt;

- Estremamente utile perché permette di valutare il lavoro L scambiato dal fluido con il pistone: L = ∫ p * dV;

- Sebbene questo diagramma sia uno strumento validissimo per la valutazione sperimentale del ciclo reale, non va mai dimenticato che non è un diagramma termodinamico in quanto descrive le variazioni di pressione che avvengono all’interno del cilindro in condizioni lontane dall’equilibrio termodinamico, queste ultime derivanti da:

- Variazioni di massa: fase di aspirazione e scarico;

- Variazioni di natura chimica subite dal fluido: processo di combustione.

Lo studio dello schema funzionale dei motori viene affrontato presentando il diagramma indicatore ideale (fluido ideale, meccanismo privo di imperfezioni).

Descrizione:

In corrispondenza del punto morto superiore (0) si aprono le valvole di aspirazione, il pistone retrocede verso il punto morto inferiore (1) aspirando la miscela:

- Per i motori AS: aria – benzina;

- Per i motori AC: aria.

(la densità dell’aria che entra nel motore varia a seconda della pa che è differente, da sito a sito).

Durante tutta la corsa di aspirazione (0 – 1) la pressione all’interno del cilindro si mantiene costantemente uguale a quella ambiente pa (poiché nel caso ideale non vi sono perdite di carico).

In corrispondenza del punto morto inferiore (1) si chiudono le valvole di aspirazione ed il pistone avanza verso il punto morto superiore (2).

In corrispondenza del punto morto inferiore (1) si chiudono le valvole di aspirazione ed il pistone avanza verso il punto morto superiore (2).

Durante la corsa (1 – 2) la miscela viene compressa isoentropicamente (aumenta anche la temperatura) all’interno del cilindro spendendo lavoro.

Da notare il fatto che la compressione deve essere maggiore nei motori Diesel per consentire l’autoaccensione della miscela.

Alla fine della fase di compressione, a partire dal punto morto superiore, prende il via la combustione con modalità differenti nei due tipi di motore:

- Nei motori AS, dove lo sviluppo di energia termica è assai rapido, la combustione avviene a volume costante (2 - 3);

- Nei motori AC, dove l’energia viene rilasciata gradualmente, avviene a pressione costante (2 – 3).

A partire dal punto morto superiore i gas caratterizzati da elevati valori di pressione e temperatura si espandono isoentropicamente compiendo lavoro sul pistone, il quale si sposta verso il PMI (UNICA FASE UTILE: 3 – 4).

A partire dal punto morto superiore i gas caratterizzati da elevati valori di pressione e temperatura si espandono isoentropicamente compiendo lavoro sul pistone, il quale si sposta verso il PMI (UNICA FASE UTILE: 3 – 4).

E’ durante questa fase che l’energia termica del fluido viene convertita, secondo i dettami del II principio della termodinamica, in energia meccanica.

In corrispondenza del punto morto inferiore (4) la valvola di scarico si apre interrompendo l’espansione del fluido con conseguente perdita di lavoro utile (l’espansione è interrotta prima che il fluido si riporti alla pressione ambiente); sotto l’effetto della differenza di pressione esistente fra l’interno del cilindro e l’ambiente esterno, parte dei gas combusti fuoriescono spontaneamente dal cilindro senza movimento del pistone ed istantaneamente la pressione tracolla al valore ambiente (isocora di scarico libero, 4 – 1).

Durante la corsa di ritorno del pistone verso il punto morto superiore si completa l’espulsione dei gas ed il valore della pressione si mantiene uguale a quello ambiente (isobara di scarico comandato 1 – 0).

Pertanto in un motore a quattro tempi ogni ciclo operativo si completa in due giri dell’albero motore e risulta composto da quattro fasi principali:

- Fase di Aspirazione 0 – 1, compiuta in 180° di angolo di manovella;

- Fase di Compressione 1 – 2, compiuta in 180° di angolo di manovella;

- Fase i Espansione 3 – 4, compiuta in 180° di angolo di manovella;

- Fase di Scarico 1 – 0, compiuta in 180° di angolo di manovella.

Abbandonando il ciclo ideale, per ricercare un ciclo di riferimento più accurato, consideriamo il comportamento reale del fluido operatore all’interno di una macchina ideale, pervenendo in tale modo alla definizione del CICLO LIMITE, cioè il limite superiore delle prestazioni del motore ottenibili perfezionando la macchina.

L’introduzione delle proprietà reali del fluido comporta un deciso scostamento del tracciato del diagramma da quello teorico in quanto i calori specifici variano in modo significativo con la temperatura (aumentando con essa) provocando una diminuzione dei valori massimi della pressione e della temperatura.

Inoltre, contrariamente al fluido perfetto, il fluido reale è sede di reazioni chimiche, di conseguenza devono essere considerati gli effetti provocati dalle reazioni di dissociazione, ad alta temperatura, dell’anidride carbonica in ossido di carbonio ed ossigeno, con conseguente assorbimento di energia. Successivamente durante l’espansione, quando la temperatura diminuisce, avviene la reazione inversa di ossidazione del CO a CO2 con rilascio di energia.

***

Cicli termodinamici (trasformazioni fisiche in un sistema chiuso)

Nei motori endotermici alternativi il fluido operatore è sottoposto ad una serie di trasformazioni chimiche e fisiche che ne costituiscono il ciclo operativo.

Caratteristiche:

- Non si potrebbe parlare di cicli, ma meglio di processi termodinamici in quanto la catena di trasformazioni subita dal fluido è aperta. Per riportarsi ad un processo termodinamico chiuso infatti è necessario ipotizzare che il fluido ritorni nello stato fisico iniziale seguendo una trasformazione isocora in cui cede reversibilmente calore all’esterno tramite uno scambiatore ideale;

- Accade addirittura che il fluido modifichi la propria massa (nelle fasi di aspirazione e scarico) e la propria natura chimica (durante la combustione).

Quindi é necessario fare riferimento ad un ciclo ideale percorso da un fluido ideale all’interno di un motore ideale, ciò equivale a trascurare:

- gli scambi termici con l’esterno;

- le perdite di carico;

- che l’apertura e la chiusura delle valvole di aspirazione e di scarico avvenga istantaneamente in corrispondenza dei punti morti.

Il ciclo ideale di un motore endotermico alternativo è rappresentabile su di un diagramma termodinamico sia in coordinate T – s sia in coordinate p – v.

Nel diagramma T – s lo stato fisico del fluido durante al termine della corsa di aspirazione è individuato dal punto 1, ottenuto dall’intersezione fra l’isoterma Ta e l’isobara pa (dove Ta e pa sono, rispettivamente, la temperatura e la pressione dell’aria nell’ambiente esterno).

La fase di compressione 1 - 2 è isoentropica (adiabatica e reversibile) e di equazione: pvk = cost.

dove v è il volume specifico del fluido operatore.

Il valore della pressione p2 di fine compressione può essere immediatamente calcolato dalla relazione:

p2 = p1 * (v1 / v2)k = p1 * (V1 / V2)k = p1 * (Vt / Vc)k = p1 * βk

pertanto la pressione p2 di fine compressione dipende solo dallo stato fisico del fluido all’aspirazione (p1 = pa) e dal valore del rapporto di compressione β del motore.

Si assume che gli incrementi di pressione e di temperatura non siano dovuti ad un processo di combustione interno al fluido stesso, ma bensì alla cessione reversibile di calore dall’esterno (2 – 3) mediante uno scambiatore ideale: qualora il fluido riceva calore a volume costante si parla di ciclo Otto, mentre se riceve calore a pressione costante si parla di ciclo Diesel.

Anche la fase utile di espansione (3 – 4) è descritta da una trasformazione isoentropica di equazione pvk = cost.. Durante l’espansione, la pressione del fluido cala con continuità e possiede ancora un valore non trascurabile quando, in corrispondenza del punto morto inferiore, la valvola di scarico si apre (4).

Senza moto del pistone, e quindi a volume costante, la pressione dei gas combusti decade istantaneamente dal valore p4 al valore ambiente.

Lo stato fisico 4 all’apertura della valvola di scarico può essere individuato, pertanto, dall’intersezione dell’isocora v = v1 con l’isoentropica di espansione: pertanto in sede ideale il ciclo viene chiuso schematizzando la fase di scarico dei gas come una trasformazione isocora (4 – 1) durante la quale il fluido cede istantaneamente e reversibilmente calore all’esterno in uno scambiatore ideale.

Ciclo ideale per eccellenza, ciclo di Carnaut:

Da un sistema generale per applicare Carnaut alle macchine si compie:

- combustione alla temperatura più elevata possibile;

- emissione di calore alla temperatura più bassa possibile.

I diversi cicli termodinamici ideali utilizzati per studiare il funzionamento dei motori presentano tutti le stesse trasformazioni:

- compressione isoentropica (1 – 2);

- cessione reversibile di calore q1 al fluido (2 – 3);

- espansione isoentropica (3 – 4);

- sottrazione reversibile di calore q2 a volume costante (4 – 1).

La caratteristica che li differenzia è data dalla modalità con cui il calore viene reversibilmente ceduto al fluido.

Nel ciclo Otto ideale il calore viene fornito reversibilmente al fluido a volume costante e pertanto rappresenta bene il comportamento dei motori ad accensione comandata nei quali il processo di combustione ed il conseguente rilascio di calore sono molto rapidi (interessano poche decine di gradi di angolo di manovella).

Poiché il fluido assorbe e cede calore a volume costante si ha:

- q1 = cv * (T3 – T2);

- q2 = cv * (T4 – T1).

pertanto il rendimento termodinamico del ciclo Otto teorico vale: ηth,O = (q1 – q2) / q1 = Lth / q1 dove Lth, proporzionale all’area 1234, rappresenta il lavoro teorico raccolto dal pistone in un cilindro ad ogni ciclo di fluido operatore.

Nel ciclo Diesel ideale l’introduzione del calore avviene a pressione costante.

Il ciclo Diesel ideale infatti ipotizza che il rilascio di calore durante la combustione avvenga gradualmente durante la corsa del pistone verso il PMI, in modo tale da mantenere la pressione p nel cilindro costante.

In questo caso il calore introdotto a pressione costante vale:

- q1 = cp * (T3 – T2);

- q2 = cp * (T4 – T1).

pertanto il rendimento termodinamico del ciclo Diesel teorico vale: ηth,D = (q1 – q2) / q1 = Lth / q1 dove Lth, proporzionale all’area 1234, rappresenta il lavoro teorico raccolto dal pistone in un cilindro ad ogni ciclo di fluido operatore.

Il vero ciclo di riferimento è il ciclo Sabathé ideale:

Il diagramma di indicatore mostra che il processo di combustione avviene in parte a volume costante ed in parto a pressione costante.

Nel ciclo Sabathé ideale alla fase di compressione (1 – 2), segue la combustione a volume costante (2 – 3’) e quindi la combustione a pressione costante (3’ – 3): il calore complessivamente ceduto all’unità di fluido vale:

- q1 = cv * (T3’ – T2) + cp * (T3 – T3’);

- q2 = cp * (T4 – T1).

pertanto il rendimento termodinamico del ciclo Sabathé teorico vale: ηth,S = (q1 – q2) / q1 = Lth / q1 dove Lth, proporzionale all’area 1234, rappresenta il lavoro teorico raccolto dal pistone in un cilindro ad ogni ciclo di fluido operatore.

Quindi i due cicli precedenti possono essere considerati:

- Ciclo Otto: Ciclo di Sabathé con maggiore isocora;

- Ciclo Diesel: Ciclo di Sabathé con maggiore isobara.

***

Il passo finale è quello di considerare il CICLO REALE, ossia quello descritto da un fluido reale in un motore reale, rispetto al ciclo limite in questo caso vengono considerate anche le imperfezioni e le effettive condizioni operative della macchina.

Innanzitutto nel motore reale le trasformazioni di compressione e di espansione non sono adiabatiche perché il cilindro e la testata sono raffreddati e di conseguenza il fluido operatore subisce perdite di calore. Pertanto tali fasi sono rappresentati con politropiche di esponente m (m < k durante la compressione, m > k durante l’espansione).

Va poi considerato che se nella macchina perfetta le perdite di carico sono per ipotesi nulle, nelle condizioni operative reali durante l’aspirazione e lo scarico la vena fluida incontra delle resistenze fluidodinamiche dipendenti dalla geometria dei gruppi condotti – valvole e proporzionali al quadrato della velocità del fluido, a volta legata alla velocità del pistone e quindi alla velocità di rotazione del motore.

Di conseguenza durante la fase di aspirazione la pressione si mantiene inferiore a quella atmosferica (depressione all’aspirazione), presentando un minimo circa a metà corsa quando è massima la velocità dal pistone, sempre a causa delle perdite di carico, durante la fase di scarico la pressione risulta leggermente superiore al valore ambiente (sovra-pressione allo scarico).

Poiché l’area P delimitata dalle linee di aspirazione e scarico è percorsa in senso antiorario, essa presenta un lavoro negativo compiuto dal pistone, detto lavoro di pompaggio, che deve essere sottratto al lavoro positivo (area A) compiuto dal fluido sul pistone.

Nei motori ad accensione comandata, dove la regolazione è realizzata “strozzando” il condotto di aspirazione con la valvola a farfalla, il lavoro di pompaggio viene purtroppo esaltato al diminuire del carico con conseguenze nefaste sul lavoro utile.

Inoltre, nel funzionamento reale il processo di combustione nei motori a scintilla non viene istantaneamente a volume costante, come supposto nel ciclo teorico, ma risiede un certo tempo perché possa completarsi. Pertanto non è possibile fissare l’accensione in corrispondenza del punto morto superiore perché altrimenti la combustione avrebbe luogo durante la corsa di espansione con conseguente calo della temperatura massima di combustione e quindi del lavoro raccolto dal pistone (un ragionamento simile può essere fatto nel caso dei motori AC nei quali è necessario anticipare l’istante di iniezione rispetto al PMS per tenere conto del ritardo all’accensione).

Infine, nel caso reale è necessario rimuovere l’ipotesi di manovra istantanea delle valvole in corrispondenza dei punti morti per tenere conto sia dei tempi non nulli richiesti per la loro apertura e la loro chiusura sia dell’ottimizzazione della fasatura.

Tenendo conto di quanto detto, si perviene al diagramma indicatore del ciclo reale, nel quale scompaiono le angolosità osservate nei precedenti tracciati in quanto, nel caso reale, le trasformazioni termodinamiche si raccordano fra loro. Non sono quindi più presenti le 2 isocore e le 2 isoentropiche.

Poiché nel motore reale parte del lavoro positivo (area A) deve essere speso dal pistone durante le fasi di sostituzione della carica (fasi di pompaggio), il lavoro utile (o di indicatore) Li è dato dalla differenza fra l’area A e l’area di pompaggio P:

- Li = A – P;

- ηi = Li / Lth di ordine < 1.

Per ricavare la potenza del motore, noto il lavoro, si moltiplica quest’ultimo per il numero di cicli al secondo:

- Un ciclo nei motori a quattro tempi è completato in due giri di manovella, quindi indicando con n = n° giri, si ha che: P = L * (n° cicli / s) = L * (n / 2);

- Un ciclo nei motori a due tempi è completato in un giro di manovella, quindi indicando con n = n° giri, si ha che P = L * (n° cicli / s) = L * n.

Condotto di aspirazione:

Nel condotto di aspirazione è presente un attuatore mobile che può assumere varie posizioni (valvola a farfalla):

- Quando l’attuatore è sdraiato disturba il meno possibile il fluido, ostruisce il meno possibile, presenta la resistenza al flusso minore possibile;

- Quanto l’attuatore è a 90° ostruisce al massimo il flusso presentando così una resistenza infinita.

La pressione che presenta il cilindro dipende dalla posizione della farfalla.

Nei motori Diesel non è presente.

Diagramma della distribuzione

Le fasi operative del motore possono essere rappresentate attraverso il diagramma polare della distribuzione: in esso ogni fase viene descritta da un arco di cerchio di apertura angolare pari alla sua durata espressa in gradi di angolo di manovella.

Nella prima figura è riportato il diagramma della distribuzione riferito al ciclo limite (perfettamente analogo a quello del ciclo ideale): in virtù dell’ipotesi di macchina ideale le fasi operative si estendono per 180° gradi di angolo di manovella da un punto morto all’altro (una corsa del pistone).

Nella seconda figura è riportato il diagramma della distribuzione reale: nella pratica si anticipa l’apertura della valvola di aspirazione (angolo AAA) e si ritarda la chiusura di quella di scarico (angolo RCS) con lo scopo di richiamare la carica fresca nel cilindro prima ancora che il pistone inizi al corsa di aspirazione, con conseguente riduzione del lavoro di pompaggio; in prossimità del PMS esiste dunque un intervallo angolare, chiamato angolo di incrocio, in cui la valvola di aspirazione e quella di scarico sono entrambe aperte.

Poiché durante l’incrocio le aree di passaggio delle valvole sono assai piccole, ciò consente di espellere parte dei gas residui presenti nello spazio morto, migliorando il lavaggio del cilindro, senza che si verifichi una sostanziale perdita di carica fresca allo scarico.

Inoltre, la valvola di aspirazione di solito viene chiusa con un adeguato ritardo rispetto al PMI (angolo RCA) si tende ad introdurre la miscela all’interno del cilindro anche durante un tratto della corsa di compressione del pistone verso il PMS aumentando la massa di fluido intrappolata.

Come anticipata l’apertura della valvola di aspirazione così viene anticipata l’apertura della valvola di scarico rispetto al PMI (angolo AAS) per ridurre la pressione all’interno del cilindro prima della corsa di scarico: la perdita di lavoro d’espansione viene ampiamente ricompensata dalla riduzione del lavoro di pompaggio compiuto dallo stantuffo nell’avanzamento verso il PMS.

Grandezze legate alle proprietà del motore

Definendo con mc * ki la quantità di combustibile immessa nella camera di combustione per il potere calorifico di questo.

Consumo specifico del motore: massa di carburante consumata per unità di energia prodotta:

cs = mc / Li = 1 / (ηtotale * ki) [kg / J] = [g / KWh]

Rendimento della combustione: ηc = q1 / (mc * ki).

Biella, pistone, albero motore assorbono energia per vincere gli attriti percui:

- Rendimento meccanico: ηm = Leff / Li;

- Lavoro effettivo: Leff = ηm * ηi * ηth * mc * ki * ηc;

- Rendimento totale: ηtotale = Leff / (mc * ki). Questo si aggira all’incirca sul 35 – 41%.

Attualmente, nel campo delle competizioni (Formula 1), per migliorare le prestazioni agiscono per diminuire al massimo gli attriti.

Caratteristiche per ottenere un elevato rendimento totale:

- Buone combustioni;

- Ciclo termodinamico efficiente;

- Area pompaggio piccola;

- Pochi attriti, contatti (poche perdite meccaniche).

Valutazione delle prestazioni

Nei motori l’energia chimica contenuta nel combustibile viene convertita in energia termica durante le reazioni di ossidazione del combustibile con l’ossigeno dell’aria.

Poiché la combustione completa di una certa quantità di combustibile può avvenire solo in presenza di una definita massa di aria, la potenza di un motore risulta limitata dalla massa di comburente che può essere introdotta nei cilindri ad ogni ciclo.

Sul processo di combustione esercita una influenza determinante il:

- Rapporto di miscela o dosatura dei reagenti (A / F) (Air / Fuel ratio): rapporto fra la massa di aria ma e la massa di combustibile mc introdotti nel cilindro ad ogni ciclo: (A / F) = ma / mc;

- Rapporto di miscela stechiometrico (A / F)s: la massa d’aria teorica necessaria affinché possa avvenire la combustione completa dell’unità di massa di combustibile secondo la seguente reazione: combustibile + (A / F)s * O2 à prodotti.

Indicate con:

- c: massa di carbonio;

- h: massa di idrogeno;

- s: massa di zolfo,

contenute nell’unità di massa di combustibile, il valore stechiometrico del rapporto di miscela vale:

(A / F)s = (8 / 3 * c + 8 * h + 1 * s) * (1 / 0,23) [kgaria / kgcomb.]

Il rapporto stechiometrico delle benzine – super commerciali oscilla fra 14,6 e 14,8.

Solitamente il rapporto di miscela realmente utilizzato si discosta dal valore stechiometrico e può essere:

- minore: miscela ricca;

- uguale o maggiore: miscela magra,

dipendendo dal:

- regime;

- carico del motore;

- condizioni di miscelamento aria – benzina;

- composizione dei gas di scarico.

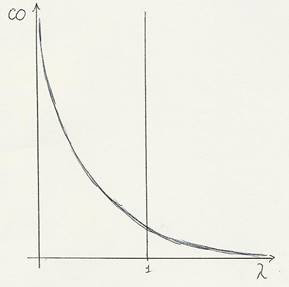

Indice d’aria λ: λ = (A / F) / (A / F)s.

Con:

- λ > 1: miscele magre (più aria che carburante: Diesel);

- λ < 1: miscele grasse (più carburante che aria: Benzina).

Le prestazioni di un motore dipendono dalla massa di comburente introdotta, diviene fondamentale conoscere la tonalità termica K di un combustibile, ossia l’energia termica può essere ricavata dalla combustione completa e teorica che coinvolge l’unità di massa di aria introdotta ad ogni ciclo.

K = Ki / (A / F)s [J / kgaria].

Questa definizione, corretta nel caso dei motori Diesel, deve essere rivista nel caso dei motori Otto nei quali il fluido introdotto nei cilindri non è aria ma una miscela “preformata” costituita da aria e vapori di benzina: K = Ki / ((A / F)s + 1) [J / kgaria].

Ingrassare: consiste nel mandare più benzina, ciò sottrae alle pareti calore per raffreddare (tiene il motore sulle temperature lecite).

Rendimento volumetrico

A causa della presenza di effetti quasi – stazionari e dinamici la massa di fluido che viene effettivamente introdotta ad ogni ciclo è, in realtà, diversa da quella teorica ma,t = ρa * Vc, determinata nell’ipotesi che il fluido riesca ad occupare, nelle condizioni fisiche esterne (ρa, pa, Ta), un volume Vc pari alla cilindrata unitaria.

Nell’ambito degli effetti quasi - stazionari gli scambi di calore e le perdite di carico giocano un ruolo fondamentale sul processo di riempimento perché riducono la densità del fluido all’interno del cilindro rispetto al valore ambiente ρa.

Il fluido, durante la fase di aspirazione, subisce:

- Un incremento di temperatura lambendo le pareti calde del motore;

- Una caduta di pressione per effetto delle resistenze fluidodinamiche incontrate nell’attraversamento dei condotti (poiché le perdite di carico sono legate al quadrato della velocità del fluido, esse aumentano all’aumentare del regime di rotazione);

- La presenza nel cilindro dei gas combusti residui che occupano la camera di combustione.

A questi fenomeni quasi – stazionari, si sovrappongono gli effetti dinamici legati alla variabilità delle condizioni di flusso:

- Fenomeni inerziali delle masse in moto;

- Propagazione di onde di pressione nei condotti (dovute alle repentine variazioni di pressione negli istanti di apertura e chiusura delle valvole).

Rimedi:

- Adottare una opportuna lunghezza del condotto di aspirazione e di scarico;

- Adottare una fasatura che contribuisca ad esaltare ulteriormente i fenomeni dinamici.

Le onde di pressione dipendono dal numero di giri.

Rendimento volumetrico o di carica ηv: rapporto fra la massa di aria effettivamente introdotta ad ogni ciclo e la massa che teoricamente dovrebbe essere introdotta, calcolata in base alla cilindrata unitaria ed alle condizioni di temperatura e di pressione dell’ambiente da cui il motore si alimenta. ηv = ma / ma,t = ma / (ρa * Vc).

Il suo valore varia:

- con il regime di rotazione;

- con il carico del motore,

ed assume generalmente valori minori di uno. Tuttavia sfruttando gli effetti dinamici è possibile raggiungere, in corrispondenza dei regimi elevati, valori di ηv leggermente superiori all’unità.

Significativi miglioramenti possono essere ottenuti con la sovralimentazione meccanica, operazione mediante la quale si aumenta la densità della carica ad un valore superiore a quello ambiente.

Formule:

- q1 = ρa * Vc * ηv * ηc * K;

- Peff = Leff * (n / (τ / 2)) con τ : tipo di motore ;

- λ = (A / F) / (A / F)s = (ma / mc) / (ma / mc)s à (ma / mc) = λ * (ma / mc)s à mc = ma / λ * (ma / mc)s;

- Leff = ηc * ηth * ηi * ηm * mc * Ki = ηc * ηth * ηi * ηm * (ma / λ * (ma / mc)s) * Ki;

- Peff = Leff * (n / (τ / 2)) = ηc * ηth * ηi * ηm * (ma / λ) * K * (n / (τ / 2));

- Peff = ηc * ηth * ηi * ηm * ((ηv * ρa * Vc) / λ) * K * (n / (τ / 2)).

La potenza del motore dipende da:

- Cilindrata;

- N° giri;

- Combustibile;

- Tipo di motore (motori grassi migliori);

- Dall’aria.

Prestazioni di un motore

Le prestazioni di un motore vengono rilevate attraverso i seguenti parametri:

- curva di potenza: P;

- curva di coppia: C (forza per il braccio: forza di stritolamento);

- curva di consumo specifico: cs;

- emissioni inquinanti gassose.

La relazione che lega la potenza alla coppia è la seguente:

P = C * ω = C * (2 * π * n) [(N * m) * (rad / s)] = [J / s].

La potenza la si è precedentemente definita come:

P = ηc * ηth * ηi * ηm * ηv * ρa * ((Vc * K) / λ) * (n / (τ / 2)), ma essendo anche uguale a

P = C * (2 * π * n), quindi la coppia può essere definita come:

C = ηc * ηth * ηi * ηm * ηv * ρa * ((Vc * K) / λ) * (1 / (π * τ)).

Notando questa uguaglianza parrebbe che la coppia sia indipendente dal numero di giri del motore, in realtà però non è così, poiché ciò sta solo ad indicare che la curva di coppia può essere rappresentata nel modo più indipendente da essi, ma non completamente.

Infatti il motore endotermico alternativo non è una turbina (macchina destinata ad andare sempre allo stesso regime di rotazione).

Elementi dipendenti dal numero di giri da cui la potenza è funzione:

- ηm: n↑ à ηm↓ (aumentano gli attriti);

- ηi: n↑ à ηi↓ (aumento la velocità del pistone à aumento la velocità di giro à l’aria viene aspirata più velocemente à vi è più caduta di pressione, percui l’area di pompaggio aumenta).

CURVA DI COPPIA: (curve sperimentali rilevate al banco prova, lo strumento che rileva la coppia è il

dinamometro)

Questi due grafici presentano il punto di coppia massimo in due punti distinti:

- 1° grafico: a bassi regimi di rotazione;

- 2° grafico: ad alti regimi di rotazione.

Il range su cui le curve sono definite è predefinito [nmin., nmax.] poiché sotto un certo numero di giri il motore non si riesce a sostenere.

Il punto di coppia massimo si sceglie (scelta del progettista).

La scelta del punto di coppia massimo varia a seconda delle prestazioni che si desidera ottenere.

La coppia ad elevati regimi di rotazione cala perché aumentano gli attriti.

Per ottenere il punto di coppia massimo desiderato si compiono scelte specifiche sulla lunghezza del condotto di aspirazione e sulla fasatura.

Situazione ideale: curva piatta.

La curva piatta la si ottiene in presenza di due punti di coppia massima. Per ottenerli occorre avere a disposizione:

- condotti a lunghezza variabile (per utilizzare meglio le onde di pressione);

- fasatura variabile.

Esempio: Ferrari, Valtronic.

CURVA DI POTENZA:

Per rilevare la potenza occorre seguire specifiche fasi in ordine di priorità:

-

Ottengo la potenza.

rilevare la coppia; rilevare il numero di giri.

rilevare il numero di giri.

Ciò sta ad indicare in modo esplicito che la potenza è una MISURA INDIRETTA: P = C * ω.

Non esiste alcun strumento che mi rileva direttamente la potenza.

La potenza cresce sempre, anche con la diminuzione della coppia perché aumenta con il numero di giri.

Come si può notare dalle curve rappresentate sul grafico sopra, il punto di potenza massima non coincide con il punto di coppia massima.CURVA DEL CONSUMO SPECIFICO

cs = mc / Leff..

Il punto di minimo cs si ha tra i punti di massimo della coppia e il punto di massimo della potenza.

Il consumo specifico viene rilevato sperimentalmente:- Benzina: per posizioni fisse della valvola a farfalla, con il massimo carico;

- Diesel: attraverso l’iniezione variabile del gasolio (attualmente pure nei Benzina).

Per variare il numero di giri al banco prova si fa ricorso al freno motore.

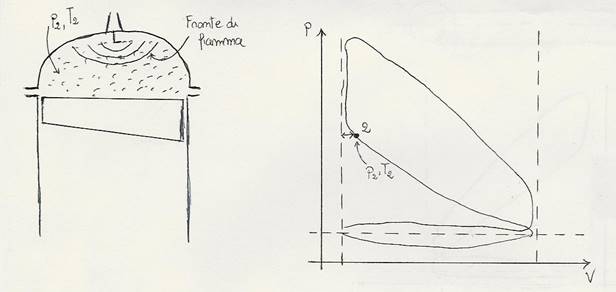

COMBUSTIONE NEI BENZINA (ad iniezione indiretta)

A decidere l’accensione è la centralina elettronica.

La combustione ha inizio vicino alla candela e finisce quando è bruciato tutto, la fiamma si spegne sulla testa del pistone. Le pareti della camera di combustione risultano, a quel punto, relativamente fredde.

All’interno della camera di combustine vi sono vapori di benzina e aria. All’accensione si formano dei fronti di fiamma che generano una andamento turbolento della miscela.

Fronte di fiamma: superficie ideale che separa ciò che è bruciato da ciò che deve bruciare.

All’accensione (che, come si nota dal diagramma indicatore rappresentato sopra, avviene prima del raggiungimento del PMS (punto 2)), all’interno della camera di combustione vi è temperatura T2 e pressione p2. Questi valori saranno più alti quanto più alto sarà il rapporto volumetrico di compressione: (p1 * V1k) = (p2 * V2k) à (V1 / V2)k = (p2 / p1) à βk = (p2 / p1).

Aumentando pressione e temperatura di fine compressione, aumenta pure il rendimento termodinamico.Parametro importante è la velocità di combustione, cioè la velocità di avanzamento del fronte di fiamma.

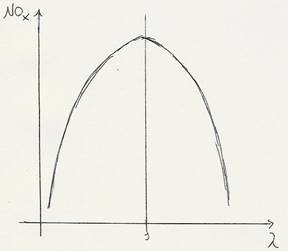

Annotazioni:

- La velocità d combustione è funzione della dosatura e dell’indice d’aria;

- Il picco si ha nel limite delle miscele grasse;

- Aumentando il numero di giri aumenta anche la velocità di combustione.

N.B.: la combustione è un fenomeno veloce, ma non istantaneo (no impulso di Dirac).

Attaccati alle pareti rimane la parte di benzina che non è bruciata, la quale produce: HC (incombusti).

All’accensione della miscela, come già accennato in precedenza, la fiamma si estende lungo la camera di combustione attraverso il fronte di fiamma. Quando ciò accade temperatura e pressione all’interno della camera di combustione aumentano molto velocemente.

Nei punti caldi (end gas, zone lontane dalla candela) vi è miscela non bruciata che nel seguito della combustione potrebbe essersi scaldata troppo, raggiungendo un valore di temperatura denominata “temperatura di auto-accensione”, causando così l’auto-accensione di questa parte di miscela prima che il fronte di fiamma la raggiunga, diventando così focolai di accensione.

Questo fenomeno è definito di DETONAZIONE: auto-accensione di una parte di miscela in alcuni punti della camera (punti caldi) prima di essere investita dal fronte di fiamma.

Questo è un fenomeno non gradito (fenomeno dissipativo), conseguenze:- caduta del rendimento, dovuto al fatto che la combustione non è avvenuta in modo ottimale;

- rottura del pistone causata da picchi di pressione e temperatura che avvengono quando il fronti di fiamma si incontrano.

In passato veniva rilevato quando si udivano rumori metallici provenire dalla camera di combustione, attualmente invece, la rilevazione avviene attraverso sensori di battito.

Tempo di ritardo: intervallo temporale in cui la benzina non si auto – accende pur avendo raggiunto le condizioni di auto – accensione (caratteristica dei carburanti).

Per evitare il fenomeno della detonazione occorre:Per ottenere velocità di combustione elevate

- compiere dosatura stechiometriche;

fare ricorso ad un elevato numero di giri;

fare ricorso ad un elevato numero di giri;- utilizzare un carburante con tempo di ritardo elevato;

- adottare camere di combustione piccole;

- posizionare la candela al centro per non aumentare la distanza (altrimenti se ne mettono due)

Si detona con maggiore rischio d’estate.

Il fenomeno della detonazione ha un ulteriore effetto collaterale, quello di limitare il massimo rapporto di compressione utilizzabile (valore standard: 10 – 11) rifiutando la possibilità di avere un rendimento termodinamico maggiore.Numero di Ottami: parametro convenzionale per valutare il tempo di ritardo.

Caratterizzato da una scala che va da 0 a 100.

Un carburante con numero di Ottami:- pari a 100 è l’isottamo puro: C8H18 (caratterizzato da lungo tempo di ritardo);

- pari a 0 è il n – eptano: C7H16 (caratterizzato da basso tempo di ritardo).

Nella benzina si possono utilizzare additivi per aumentare il numero di isottami nelle miscele (utilizzando del piombo), ora è vietato, infatti danneggerebbero i catalizzatori trivalenti.

EMISSIONI INQUINANTI GASSOSE (motori a benzina)Il primo stato a regolare le emissioni inquinanti gassose fu la California negli anni ’70.

In Italia fu introdotta per la prima volta nel ’94 con l’obbligo di dotare le macchine con catalizzatori trivalenti.N.B.:

- L’elettronica è stata introdotta quando sono state emanate le leggi anti – inquinamento;

- La velocità di combustione influisce negli inquinanti.

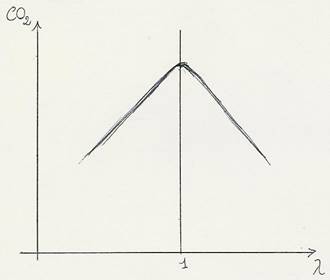

Le emissioni inquinanti gassose principali sono:

- CO;

- HC;

- NOx.

La CO2 attualmente non è soggetta a limitazioni.

La limitazione di queste sostanze nei gas di scarico consiste nel numero di grammi in cui sono presenti nella misura di [g / km] o [g / mile].Le vetture vengono analizzate sul banco rulli per valutare la percentuale di emissioni inquinanti gassose che esse provocano, dopo un periodo di inattività di 12 ore.

Ogni stato impone un ciclo di omologazione consistente in un percorso simulato che la macchina compie sul banco a rulli.

I cicli sono:- Europa;

-

Valori e caratteristiche del percorso differenti.

Altri continenti;- Urbano;

Extra – urbano.

Extra – urbano.

Al termine della prova valutano il risultato in termini di quantità di emissioni inquinanti gassose a km.

Da notare che nel punto in cui la miscela è a valore stechiometrico, nei gas di scarico ottengo sempre una quantità non indifferente di CO.

C + (1 / 2) * O2 à CO

Incombusto: perché può bruciare ancora a CO2.

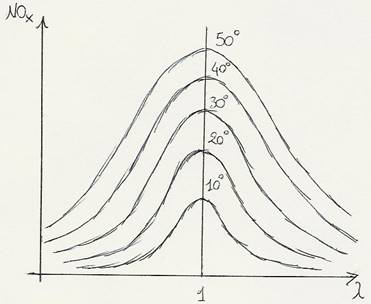

NOx: non dipende dal combustibile, ma dal comburente, perché l’azoto è contenuto nell’aria. Anche le macchine ad idrogeno o elettriche producono questo inquinante perché anche questi motori come comburente usano l’aria. Un vero rimedio consiste nel fare ricorso all’ossigeno puro per il comburente.

Questo inquinante aumenta con le alte temperature, temperature nelle quali si raggiunge un elevato rendimento termodinamico.

HC:

- parte di benzina non bruciata;

- ciò che non è CO;

- soffre le miscele molto magre, infatti la velocità di combustione a questa dosatura è bassa.

Osservando attentamente i tre diagrammi si può notare che il controllo degli inquinanti effettuato semplicemente con la dosatura non porta a soluzioni ottimali.

Se la combustione è considerata:

- male: HC↑↑;

- bene (alta temperatura di combustione): NOx↑↑.

Questo diagramma rappresenta il livello dell’ossigeno nei gas combusti.

N.B.: non è un inquinante.

Si può osservare che comincia ad apparire con le miscele stechiometriche.

La sonda λ avvisa la centralina che la miscela sta passando da leggermente grassa a stechiometrica.

Questa sonda si attiva quando rileva la presenza dell’ossigeno nei gas combusti.

Situazione ideale (diversa da quella reale):

Vi è la tendenza a ridurre i gr. / km degli inquinamenti.

In ascissa può esservi pure il rapporto (A / F) = 15 à λ = 1

Altri elementi tenuti sotto un certo limite sono i V.O.C.: composti organici volatili (vapori di benzina), limitati attualmente negli Stati Uniti.

Le emissioni di CO2 da parte dei motori endotermici alternativi non sono considerate inquinanti, ma si sta pensando introdurre una percentuale limite.

Per ridurre però questi valori, l’unica soluzione è limitare i consumi.

Le emissioni dipendono da:

- dosatura del combustibile;

- anticipo di accensione;

- fasatura della distribuzione;

- geometria dei condotti della camera di combustione.

Anticipo di combustione:

Il primo grafico presenta un anticipo della combustione, rispetto al punto PMS, di circa dieci gradi di manovella; al termine della combustione presento proprio il picco di pressione.

Nel secondo grafico invece vi è un anticipo nullo, ciò comporta lo spostamento del picco di pressione verso destra quando il pistone sta scendendo.Se io riduco l’anticipo gli NOx diminuiscono e gli HC aumentano perché la combustione è peggiore.

Riducendo l’anticipo gli NOx migliorano, ma cala il rendimento termodinamico.

Questo calo è dovuto al fatto che si ha avuto una male combustione, che ha portato ad avere un picco di pressione, al suo termine, non molto elevato.

Fasatura della distribuzione:

- fasatura larga: angolo di incrocio ampio;

- fasatura stretta: angolo di incrocio piccolo.

La fasatura comporta la presenza di un angolo di incrocio che comporta il rischio di back flow, cioè il ri - aspiro di una parte di gas di scarico à riduzione delle emissioni. Ma la carica che aspiro non è fresca, è influenzata dall’inquinamento à peggiore la combustione à aumentano gli HC.

Aumentando l’incrocio:

- In un primo periodo calano sia gli NOx che gli HC, poiché questi ultimi hanno la possibilità di ossidarsi per la seconda volta, diventando CO2;

- Successivamente gli NOx continuano a calare, ma gli HC aumentano perché la combustione avviene sempre peggio.

Ottimizzando l’anticipo e la fasatura non riesco a stare dentro il limite di emissione.

E’ quindi necessario un post – trattamento catalitico, quindi un trattamento successivo dei gas di scarico.

Gli inquinanti gassosi principali:- CO;

- NOx;

- HC

richiedono, al termine di ogni ciclo termodinamico, una nuova fase di ossidazione per:

- CO à CO2;

- HC à H2O – CO2.

e di riduzione per: NOx à N2 – O2.

In passato questo post – trattamento avveniva nel condotto di scarico attraverso l’immissione di ossigeno. Ciò richiedeva che i condotti di scarico fossero ad alta temperatura, portando così a una perdita di calore e quindi di una riduzione del rendimento termodinamico.

Successivamente si impose la combustione fredda: dentro al condotto di scarico vi è un oggetto (che tutti chiamano marmitta catalitica (ma non è così perché la marmitta è un silenziatore, mentre l’oggetto che si tratta ora non lo è), convertitore catalitico, catalizzatore trivalente (svolge tre funzioni: ossida, ossida, riduce) in materiale ceramico bucherellato in cui il gas di scarico passa entrando a diretto contatto con agenti chimici catalizzatori:

- ossidanti;

- riducenti.

Questa marmitta è definita DUAL BAND poiché possiede la proprietà di ossidare o ridurre ciascuna molecola presente nei gas di scarico, senza:

- fornitura di ossigeno;

- alte temperature.

Caratterizzato da:

- a parità di sezione e volume possiede una enorme superficie di scambio;

- piccole superfici bagnate;

- ossidi di platino spalmati nelle cellette à ossidazione spontanea dei CO e HC;

- ossidi di ratio spalmati nelle cellette à riduzione spontanea del NOx.

Ha un determinato tempo di vita, quindi entro un certo limite deve essere sostituito.

Vi sono pure dei convertitori catalitici a una sola funzione, esempio è il DE – NOX il cui compito è solo di ridurre gli NOx.Non è però facile fare funzionare bene questi convertitori, sono necessarie particolari condizioni, ben rappresentate in questo schema:

Si nota che lavorando attorno alla miscela stechiometrica, con un range stretto di distanza, ho la garanzia che il catalizzatore abbatte bene gli inquinanti, in percentuali di 80 – 90%.

Come già detto in precedenza, per sapere se la miscela è stechiometrica si posiziona, prima del convertitore catalitico, una sonda λ che mi funge da sensore di ossigeno.

La parte centrale è di ceramica, interfacciata con l’esterno da altre due facce:

- quella interna è a contatto con l’aria;

- quella esterna è a contatto con i gas di scarico.

Collegando gli elettrodi che caratterizzano le due facce si ottiene una differenza di potenziale:

ΔV ≈ Tgas * ln (PpO2gas / PpO2aria) (pressione parziale)

Con:- PpO2aria = cost.;

- PpO2gas = f(O2) = f(λ).

La sonda λ per funzionare correttamente necessita di essere a una particolare temperatura (temperatura di light off) altrimenti a contatto con gas freddi non compie un lavoro ottimo.

Contromisure:- usare una sonda λ riscaldata;

- porre due catalizzatori, uno vicino alla valvola di scarico (pre – catalizzatore) dove i gas di scarico sono ancora caldi.

La risposta della sonda λ è di due tipi: ON – OFF in funzione della tensione (mV) la quale può essere solo di due valori: 200 e 800 mV.

Se la miscela è magra la centralina riceve il segnale di 200 mV, quindi manda più carburante (ingrassando quindi) fino a che non ottiene un segnale di 800 mV per poi variare nuovamente la quantità di iniezione.

Il funzionamento ottimale si compie quando vi sono oscillazioni continue ed alternate tra il segnale di 200 e 800 mV quindi oscillazioni attorno alla miscela stechiometrica (ottima dosatura per ottenere il miglior funzionamento del catalizzatore) rendendola prima leggermente grassa, poi leggermente magra e così via.In certe situazioni il segnale della sonda λ viene ignorato perché si vuole ingrassare (all’avviamento) per arrivare a una temperatura ideale.

Che si è all’avviamento si sa attraverso un sensore dei temperatura del motore presente nel liquido di raffreddamento (che gira attorno al cilindro).EGR: “exor” gas recirculation

La valvola EGR è gestita elettronicamente dalla centralina.

Una parte dei gas di scarico possono riportarsi nel condotto di aspirazione, ciò porta ad una diminuzione delle emissioni, ma la combustione successiva avviene in modo peggiore, poiché dentro la camera sarà presente del materiale “zavorra”.

Carburazione

Carburazione à formazione miscela.

La miscelazione di aria con combustibile avviene nel rapporto dovuto per ottenere la voluta dosatura . Il rapporto necessario è memorizzato nella memoria EPROM della centralina in fase di progettazione di questa.Nei motori a benzina veniva fatta dall’oggetto denominato carburatore, oggi il carburante è un oggetto ormai morto (andava fino a 20 anni fa).

Attualmente la formazione di miscela avviene senza alcun componente completamente dedicato a questa.

L’iniezione avviene tramite iniettori (valvoline a spillo) che spruzzano benzina in una corrente d’aria.

Nei motori a benzina questa può essere:- diretta (DI): l’iniettore inietta benzina nella camera, è posizionato sulla testa del pistone, il più vicino possibile alla candela;

- indiretta (IDI): prevede che l’iniettore sia disposto a monte della valvola di aspirazione, dopo la valvola a farfalla, fuori dal cilindro. Inietta quando la valvola è chiusa.

Nei vecchi motori a Diesel l’iniezione indiretta avveniva in una pre – camera.

Attualmente, sia i Benzina che i Diesel utilizzano il sistema di iniezione diretto.L’iniezione diretta può essere di due tipi:

- Single point: vi è un unico iniettore a monte dei cilindri e la miscela si portava nei vari cilindri;

- Multi point: l’iniettore è in ogni cilindro.

Questa può essere suddivisa in base all’ordine temporale con cui avviene in:

- Full group: istante di iniezione comune a tutti i cilindri;

- Sequenziale: si inietta in modo sequenziale nei vari cilindri (l’iniezione è fasata con gli scoppi, poiché lo scoppio delle candele nei vari cilindri avviene sequenzialmente).

La benzina dal serbatoio va in una pompa dove viene fornita in uno step successivo ad una pressione desiderata (per IDI) a 3 bar, perché:

- pressione del condotto di aspirazione 1 bar;

- benzina volatile (non bisogna spezzettarla).

La benzina passa poi per un filtro il quale ha il compito di purificare la benzina dalle impurità.

La benzina attraversa il rail (tubo ripartitore comune). Da li partono tutti i tubicini che alimentano gli iniettori.

Poi vi è una valvola regolatrice di pressione che, nel caso si accorga che la pressione è troppo elevata, si apre e ripiglia la benzina in eccesso fornita a causa della pressione superiore ai 3 bar.Debimetro: oggetto utilizzato per misurare quanta aria passa (primo input inviato alla centralina, necessario per regolare la benzina da iniettare). E’ nel condotto di aspirazione (prima della valvola a farfalla, dopo il filtro dell’aria).

E’ composto da una lamina che, quando l’aria fluisce nel condotto, si apre sotto l’azione della sua portata.

L’angolo α è indicativo della portata dell’aria. Questo segnale lo si traduce in un segnale elettrico inviato alla centralina.

La valvola a farfalla regola il carico del motore nei motori a Benzina.

La centralina prende in input pure la temperatura e la pressione ambiente per valutare che direttiva imporre all’iniettore secondo i valori presenti nelle tabelle che possiede in memoria.Fonte: http://www.giordy.org/Uni/3a2p/Prima%20parte.doc

Sito web da visitare: http://www.giordy.org/

Autore del testo: non indicato nel documento di origine

Nota : se siete l'autore del testo sopra indicato inviateci un e-mail con i vostri dati , dopo le opportune verifiche inseriremo i vostri dati o in base alla vostra eventuale richiesta rimuoveremo il testo.

Parola chiave google : Motori endotermici alternativi tipo file : doc

Motori endotermici alternativi

Visita la nostra pagina principale

Motori endotermici alternativi

Termini d' uso e privacy

Motori endotermici alternativi