Motori passo passo stepper motor

Motori passo passo stepper motor

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

MOTORE PASSO-PASSO

Motore passo :

- tecnologico:

- m.p.p a magneti permanenti;

- m.p.p a riluttanza variabile;

- m.p.p ibrido

- funzionale:

- una fase per volta (one phase – on drive o ware drive ), oppure passo intero;

- due fasi per volta (two phase – on drive);

- mezzo passo (half step drive);

- elettrico:

- unipolare (4 fasi);

- bipolare (2 fasi).

Motori elettrici:

- continua (D.C)

- alternata (A.C)

Motori con spazzole (brushed) o senza spazzole (brushless).

Motori con spazzole (brushed) o senza spazzole (brushless).

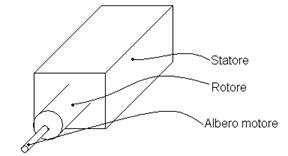

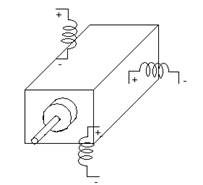

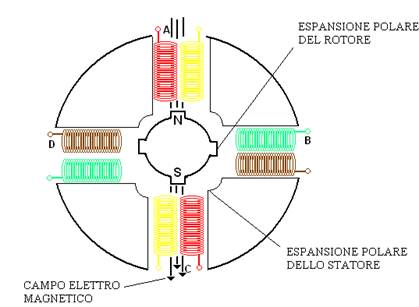

Il motore è costituito da rotore (che è la parte mobile), albero motore (che trasmette il movimento) e lo statore (parte fissa).

All’ interno dello statore si viene a creare un campo magnetico ( o ottenuto dai magneti permanenti o per induzione elettro-magnetica) rotante attraverso delle bobine alimentate.

Ogni volta si cerca di far muovere il rotore, per repulsione o attrazione, mediante un campo magnetico creatosi tra lo statore e le bobine.

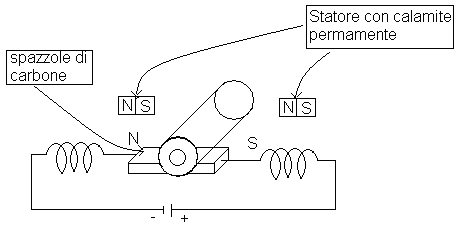

Si ricorda che invertendo le polarità nel motore in D.C s’inverte il giro del motore.

- cosa avviene nella bobina:

- rotore con 3 bobine:

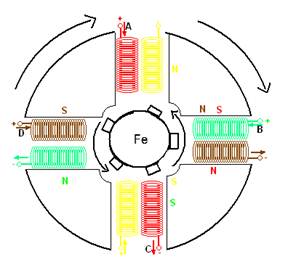

Il rotore è di ferro e all’interno di esso vi è lo statore con 3 bobine distanti 120° l’una dall’altra alimentate con 12 VDC. Il rotore, con le tre bobine alimentate , è bloccato in un punto di equilibrio dalle trazioni del campo magnetico. Invece, se le alimentiamo una alla volta , lo statore gira e crea un campo magnetico che si muove a sua volta.

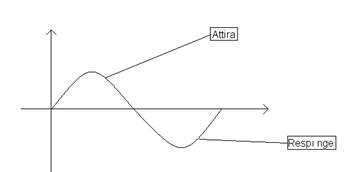

- Nel caso di un’alimentazione AC:

Se lo alimentiamo in AC si ottiene che la bobina attualmente alimentata attira il magnete del rotore mentre, quella precedentemente alimentata, lo respinge. Si ha così una doppia coppia motrice.

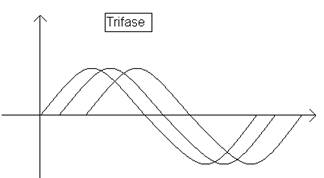

Sistema trifase

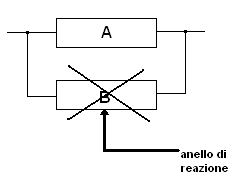

Il motore passo paso è pilotato mediante un’interfaccia con segnali di tipo digitale quindi non richiede un anello di reazione.

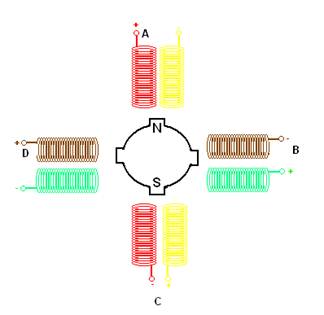

SCHEMA MOTORE PASSO PASSO

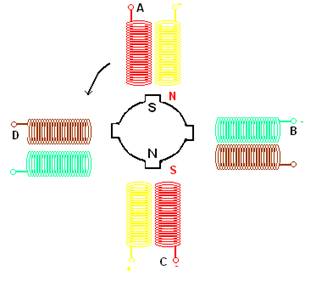

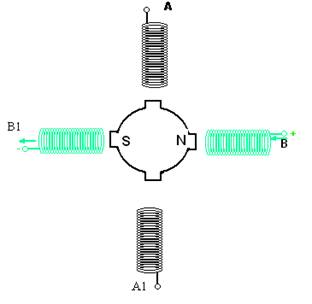

M.P.P MAGNETE PERMANENTE UNIPOLARE

- Funzionamento:

Motore fermo

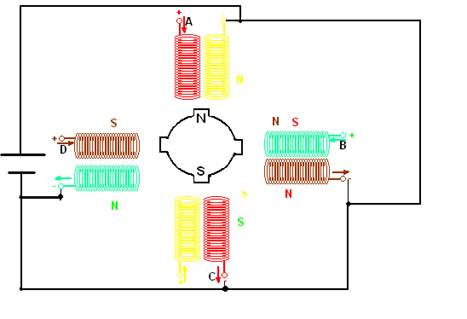

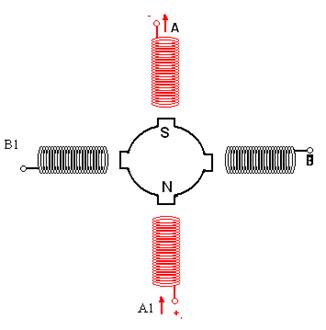

Primo passo

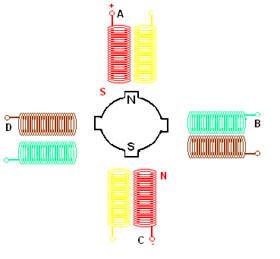

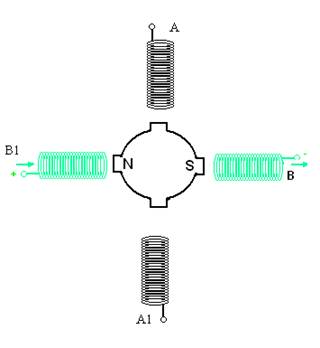

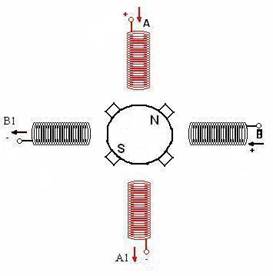

Secondo passo

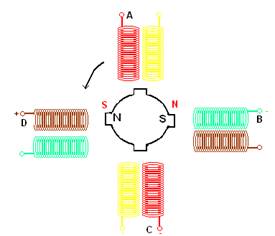

Terzo passo

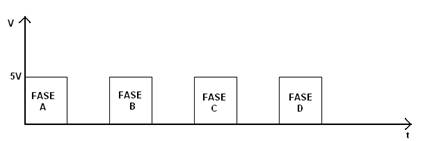

Il segnale che ci fa funzionare il motore è ad impulsi digitali per questo motivo vengono utilizzati o un demux o un contatore.

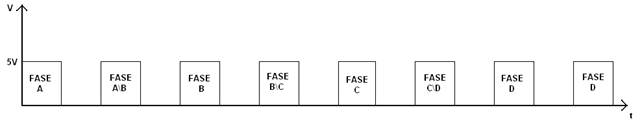

Azionamento una fase per volta

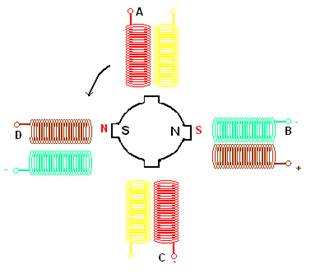

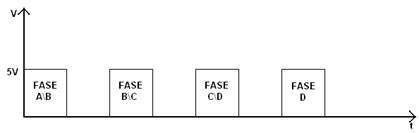

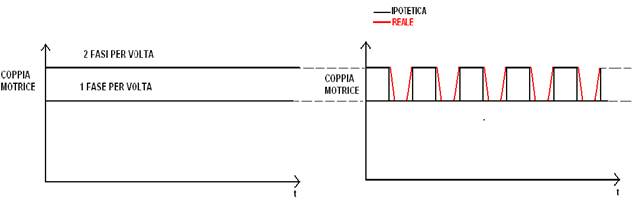

Azionamento a passo intero cioè due fasi per volta.

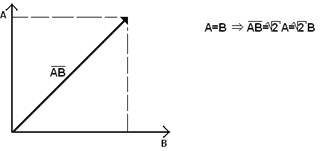

In quest’ultimo caso di hanno due campi magnetici quindi lo statore occuperà una posizione intermedia. C’è più potenza (coppia motrice) poiché la nuova forza è uguale alla somma di due forze; cioè √ 2volte maggiore rispetto all’alimentazione di una fase per volta.

Un’altra vantaggio, oltre all’ulteriore coppia motrice, è dato dall’ottenere il doppio del movimento. Questo perché per ottenere un passo, andando mezzo passo alla volta, c’impiegherò il doppio dei movimenti.

Invece un difetto lo riscontriamo nell’utilizzo del mezzo passo. Questo per via dell’isteresi magnetica che non fa si che il fronte di salita e di discesa sia immediato.

Invece un difetto lo riscontriamo nell’utilizzo del mezzo passo. Questo per via dell’isteresi magnetica che non fa si che il fronte di salita e di discesa sia immediato.

M.P.P A RILUTTANZA VARIABILE

Per riluttanza s’intende una difficoltà che hanno i materiali a far circolare i flussi magnetici (nel materiale magnetico equivale alla resistenza in un circuito elettrico). Ricordiamo che se il magnete è lontano dalla bobina la riluttanza aumenta.

- Come ruota:

Non segue il campo magnetico ma gira all’incontrario. Il dente più vicino alla polarità si allinea alla bobina alimentata mentre, gli altri denti si sposteranno senza mai allinearsi.

- Differenza tra magnete permanente e riluttanza variabile:

Nel magnete permanente la rotazione del rotore coincide con la rotazione dell’alimentazione delle bobine. Nella riluttanza variabile la rotazione del rotore è opposta alla rotazione dell’alimentazione delle fasi dello statore.

MOTORE IBRIDO

FIGURA

Il motore ibrido è dotato di un magnete permanente più piccolo rispetto alla riluttanza variabile ed ha i denti uguali al motore a magnete permanente ma è più lento. Si ottiene che il motore ibrido è l’insieme dei due precedenti infatti serve per ottimizzare la caratteristiche sia del primo che del secondo.

CARATTERISTICHE

Magnete permanente:

- Vantaggi:

- è il più economico;

- è il più ingegnerizzato;

- unipolare e bipolare;

- coppia motrice elevata;

- Svantaggi:

- velocità di rotazione non molto elevata;

- peso maggiore;

Riluttanza variabile:

- Vantaggi:

- può ruotare a velocità più elevata rispetto gli altri due tipi;

- peso inferiore;

- Svantaggi:

- coppia motrice bassa;

- lavorazione parte meccanica più complessa;

Motore ibrido:

- Vantaggi:

- buona velocità di rotazione;

- buona disponibilità di coppia meccanica all’albero;

- bassa inerzia;

- pressione angolare elevata;

- Svantaggi:

- costo maggiore rispetto i precedenti;

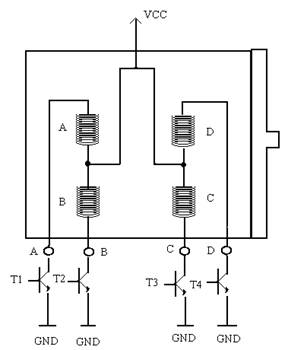

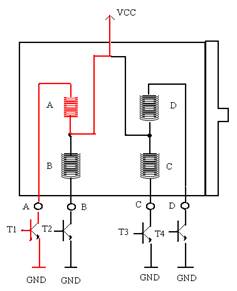

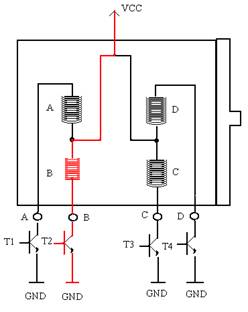

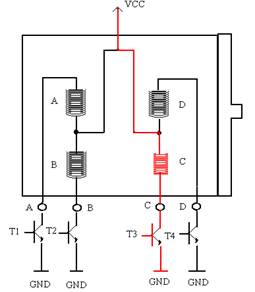

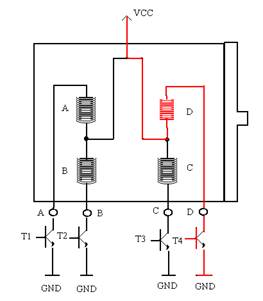

UNIPOLARE

- Circuito a ponte

Il funzionamento nel passo intero una bobina per volta necessita che si colleghino uno alla volta i transistor ricordandosi di scollegare i rimanenti. Questo procedimento va eseguito tenendo conto del senso orario.

Ecco qui di seguito le quattro situazioni:

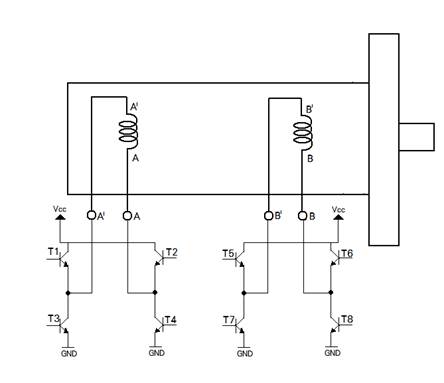

BIPOLARE

Bipolare poiché ogni fase può essere polarizzata positivamente o negativamente.

- una bobina alla volta (passo intero)

A=Vcc e A1=GND

Usando i transistor T2 e T3 = ON

Scollego A e A1 e collego B=Vcc e B1=GND

Usando i transistor T2 e T3 = OFF, T6 e T7 = ON

Scollego B e B1 e collego A=GND e A1=Vcc

Usando i transistor T6 e T7 =OFF , T1 e T4= ON

Scollego A e A1 e collego B1=Vcc e B=GND

Usando i transistor T1 e T4=OFF, T5 e T8=ON

- 2 bobine alla volta

Usando i transistor A=T4;A1=T1,B=T8 e B1=T5

Primo passo

Usando i transistor A1=T2;A=T3;B=T8 e B1=T5

Secondo passo

Usando i transistor A=T2,A1=T3;B=T6 e B1= T7

Terzo passo

Usando i transistor A=T4;A1=T1;B=T6 e B1=T7

Quarto passo

- Circuito a ponte:

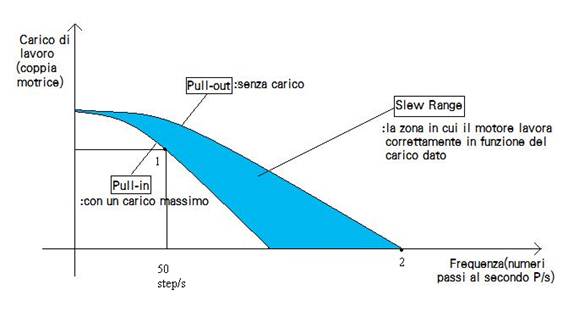

Slew range: è la condizione migliore in cui il motore riesce a lavorare correttamente in base al carico meccanico applicato.

Pull out: assenza di carico meccanico sull’albero applicato all’albero motore (motore a vuoto).

Pull in: massimo carico presente all’albero motore

1- quanto carico meccanico posso avere con 50 step/s.,

N.B: più il carico è elevato più la frequenza dei passi deve essere entro un certo limite.

2- Il motore è a coppia zero cioè non si muove perché la frequenza è troppo elevata.

Si ha quindi che all’aumentare della frequenza diminuisce la coppia motrice

CARATTERISTICA DEL M.P.P.

- Step angle (angolo di passo): è l’angolo di cui ruota l’albero ad ogni commutazione delle fasi;

- Step per revolution (passo per giro): passo per far compiere 360° all’albero (uguale a 200 passi su giro nel nostro caso);

- Holding torque (coppia di tenuta): è la massima copia che può essere all’albero di un motore alimentato ma fermo senza causarne la rotazione;

- Residual torque (coppia residua): coppia presente sull’albero motore con le fasi non alimentate;

- Pull-out rate: massima frequenza cui un motore può ruotare con un dato carico senza perdere passi;

- Pull-out torque: massima coppia che può essere applicata ad una data frequenza senza perdere passi;

- Pull-in rate: massima frequenza cui un motore dato carico può partire senza perdere passi;

- Pull-in torque: massima coppia con cui un motore può partire ad una data frequenza senza perdere passi.

- Response range ( campo di risposta): è la gamma di frequenze entro cui un motore può partire, fermarsi, invertire la rotazione senza perdere passi.

- Over shoot: è la sovra oscillazione che il motore compie dopo ogni passo intero alla sua posizione finale. Un over shoot eccessivo, alle basse frequenze di funzionamento, crea disturbi e tende a logorare le ruote dentate dei gruppi di trasmissione collegate al motore.

PILOTAGGIO DEL M.P.P

- Pilotaggio in tensione;

- pilotaggio R-L;

- pilotaggio con il metodo della doppia tensione.

- pilotaggio a corrente costante.

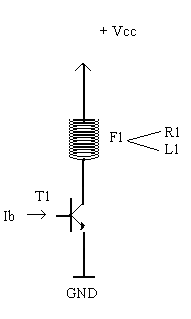

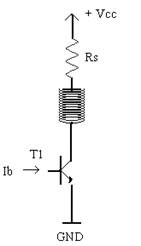

1-

Quando esaminiamo la corrente che circola in L1 in funzione del tempo notiamo che essa arriva a regime dopo 5 t.

t= L1/R1 dove R1 è un parametro parassita che dipende dall’ampiezza e dalla sezione del filo della bobina.

Se si prende il motore e gli si fornisce un’alimentazione a piacere si ci trova davanti ad un problema legato alle caratteristiche delle bobine. Più si aumenta la frequenza più diminuisce la corrente. Se non circola nemmeno la corrente nominale si ha una coppia al motore poco potente.

Per risolvere tale problema si deve far si che il 5 tsi riduce ottenendo il 99% della corrente.

Se t= L1/R>R1 tale soluzione non è accettabile perché se aumenta la R la corrente cala quindi t1<te I1 < I (la corrente nominale è più piccola ma anche l’energia del motore).

Invece se t= L>L1/R anche tale soluzione non è accettabile perché per aumentare L devo diminuire la sezione del filo della bobina ma così aumenta anche R.

2-

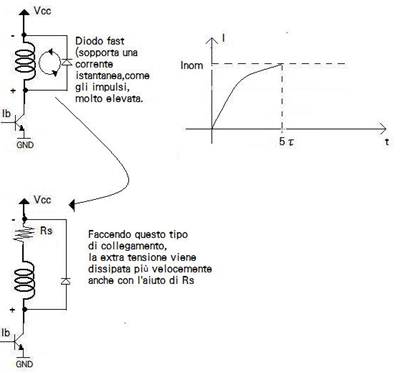

È più ragionevole se lasciamo invariati i parametri della bobina proviamo ad aggiungere una resistenza esterna.

t= L= L1/R+Rs (esterna)

Aggiungendo una resistenza in più (Rs) cala il passaggio di corrente quindi bisogna fornire una tensione maggiore rispetto alla precedente (Vcc1>Vcc). Ricordiamo inoltre che Rs dissipa una potenza elevata (PRs =Rs * I2) e quindi calore.

Tale soluzione è matematicamente pratica ma elettricamente no proprio per l’elevata potenza e quindi perdita di energia.

Quando cerchiamo di portare la corrente istantaneamente a 0 la bobina si oppone e quindi ci impiega 5t. In teoria quando IbL1 è a 0 ci troviamo di fronte ad un circuito aperto ma, nell’istante in cui apriamo la bobina crea un’extra corrente molto elevata.

Questa extra tensione, la quale si scarica su T1, crea una scintilla ogni volta che si setta o resetta. Per i transistor la tensione elevata che si viene a creare causa la rottura del componente stesso. Questo si ha perché nel collettore è presente una corrente extra e nell’emettitore una massa. che causa un’elevata differenza di potenziale e la conseguente rottura. Per evitare ciò s’inserisce un diodo di ricircolo (es: 1N4148) che entra in conduzione velocemente (FASTche sopporta una corrente istantanea e impulsiva elevata; inoltre la bobina nel suo interno ha una resistenza che aiuta la dissipazione dell’extra corrente).

Nei unipolari

Se il diodo di ricircolo comprende anche la Rs l’extra tensione verrà dissipata più velocemente.

Nei bipolari invece il diodo di ricircolo non può essere utilizzato perché ammette il passaggio di corrente per un unico verso e non in entrambi.

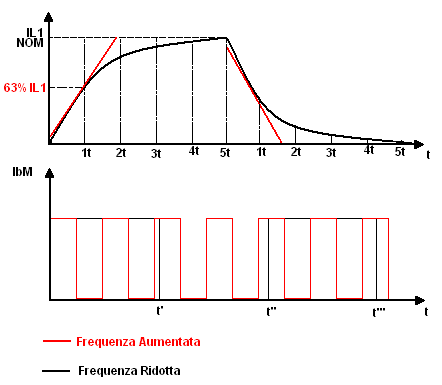

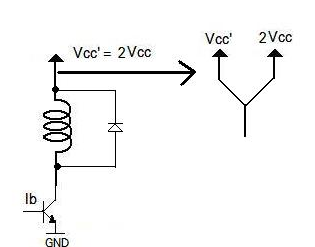

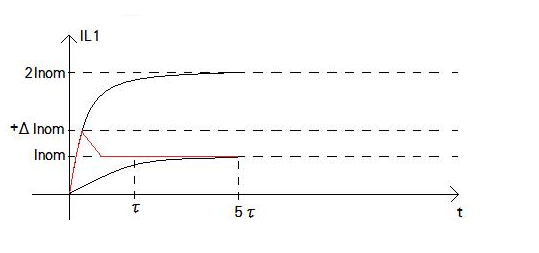

3-

Scorrono 2 IL1 nominale ma tnon cambia poiché t= L1/R1 ma tale formula non dipende dalla corrente.

Con 2 Vcc si arriva molto prima a INOM mat non cambia, infatti se non si bruciasse la R, la corrente raggiungerebbe prima il valore di INOM riducendo così di molto il tempo.

Per avere 2Vcc occorre un sistema di commutazione da Vcc a 2Vcc il quale dopo aver superato la corrente di un certo valore percentuale (ΔINOM) la INOM passa dalla prima posizione alla seconda.

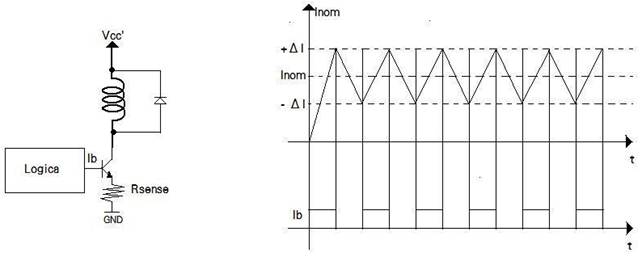

4-

È simile al terzo tipo, ma qui si aggiunge una logica programmabile e una Rsense la quale presenta una resistenza molto bassa che provoca una caduta di tensione ai suoi capi che dipende dalla Vcc).

Questa tensione Vr viene avvertita dalla logica e quando la I supera la Inom arrivando alla +Δi, la logica interviene togliendo l’alimentazione al transistor.

Mentre quando la I scende, arrivando alla – Δi, la logica fa si che il transistor venga nuovamente alimentato.

Quindi, in base al valore della I, la logica alimenta o meno il transistor il quale alimenta a sua volta la bobina.

La vcc >>vccnom.

Fonte: ftp://www.itisvinci.com/Docenti/Marassi/4BE/MOTORE%20PASSO.doc

Autore del testo: non indicato nel documento di origine

Motori passo passo stepper motor

Controllo di un motore stepper con PLC siemens S7-300

Nozioni storiche sui motori stepper

Tipi di motori stepper

I motori passo-passo sono motori che, a differenza di tutti gli altri, hanno come scopo quello di mantenere fermo l'albero in una posizione di equilibrio: se alimentati si limitano infatti a bloccarsi in una ben precisa posizione angolare.

Solo indirettamente è possibile ottenerne la rotazione: occorre inviare al motore una serie di impulsi di corrente, secondo un'opportuna sequenza, in modo tale da far spostare, per scatti successivi, la posizione di equilibrio.

È così possibile far ruotare l'albero nella posizione e alla velocità voluta semplicemente contando gli impulsi ed impostando la loro frequenza, visto che le posizioni di equilibrio dell'albero sono determinate meccanicamente con estrema precisione

I tipi di stepper motor sono sostanzialmente due, bipolari o unipolari.

Il primo tipo ovvero i bipolari sono caratterizzati da un indotto costituito da due bobine in un doppio circuito magnetico alimentate tramite un sistema di inversione del flusso elettrico normalmente costituito da una configurazione a H (spesso denominata ponte ad acca) switch allo stato solido ovvero transistor o MosFet.

Il tipo unipolare invece conta 4 bobine confluenti verso un punto comune di connessione elettrica che funge da ritorno e che a seconda del tipo di collegamento si potrà portare alla massa elettrica del sistema oppure all’alimentazione positiva Vcc pari al valore nominale indicato nella targa.

Nella nostra tesina utilizziamo un attuattore stepper di tipo bipolare.

Indipendentemente dal tipo di costruzione il pilotaggio seguirà la medesima matrice di step.

Normalmente si usano tre metodologie, il mezzopasso, il passo intero e la modalità ad onda detta anche wave.

I motori passo passo di tipo bipolare hanno generalmente 4 conduttori esterni collegati direttamente all’inizio e al termine delle due bobine statoriche.

nell’immagine sovrastante vediamo il l’aspetto di un tipico motore passo/passo di tipo bipolare. Ben visibile la targa che riporta i valori nominali della macchina elettrica.

I motori monopolari hanno invece almeno un conduttore in più ovvero 5 o addirittura 6 per consentire il collegamento dei punti in comune.

Hardware dei motori stepper

Il concetto fondamentale da non dimenticare e che si tratta di una macchina in corrente continua, quindi non avrà nessun senso fare riferimenti logici a scorrimenti, sincronie , ecc.

La macchina è costituita da un rotore polarizzato in maniera permanete, ovvero il rotore stesso è una calamita a più poli la cui espansione è radiale ma la distribuzione dello stesso è longitudinale all’asse.

Lo statore contiene gli avvolgimenti (wing o coil) avvolti sulle salienze dei poli che saranno alimentati in continua ma con una periodicità controllata dalla matrice di passo.

Nell’immagine sono evidenziate le salienze dei poli statorici. L’alberino mostra invece le salienze a magnetizzazione permanente simili a rigature. Le coppie di rigature indicano le coppie polari della macchina elettrica.

In definitiva si tratta di un motore D.C. che potremmo definire a controllo digitale dato che al sistema di controllo di potenza invieremo una stringa di 4 bit che identifica ogni riga della matrice di passo.

Interfacce di controllo dei motori stepper

Nella nostra applicazione utilizzeremo come switch alla stato solido i transistor Darlinghton di tipo TIP122 perché particolarmente flessibili. Essi saturano con un segnale inbase di appena 10 milli ampere e potranno pilotare correnti fino ad 8 ampere.

Il motore passo passo che sarà pilotabile con questa interfaccia è quindi piuttosto robusto.

L’aspetto del componente è illustrato nell’immagine sottostante.

Nella tabella sono riportati i valori più opportuni delle resistenze di Base per il collegamento a una scheda a microprocessore, a una scheda generica a 12 Volt, oppure a un controllore industriale ( P.L.C. a + 24 Volt D.C. ).

tensioni di comando più classiche. |

|

5 Volt |

330 Ohm |

12 Volt |

1 K Ohm |

24 Volt ( comando da PLC ) |

2,2 KOhm |

Lo schema elettrico è una tipica configurazione a ponte spesso chiamato nei testi di elettronica ponte ad H, dovremmo realizzare due esemplari per poter pilotare il motore bipolare in entrambe le sue bobine (fasi).

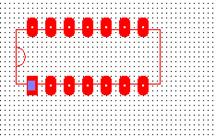

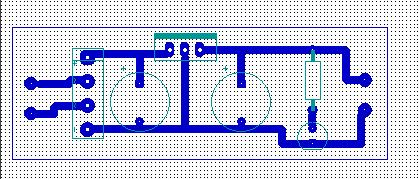

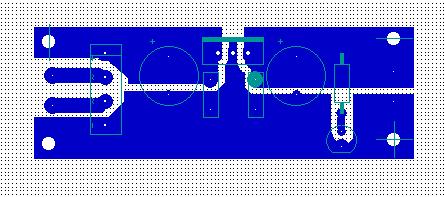

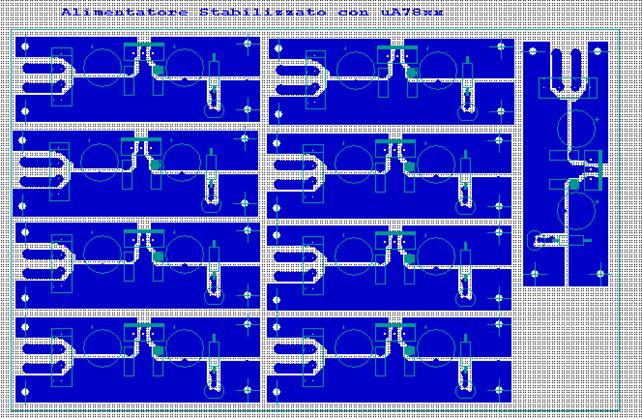

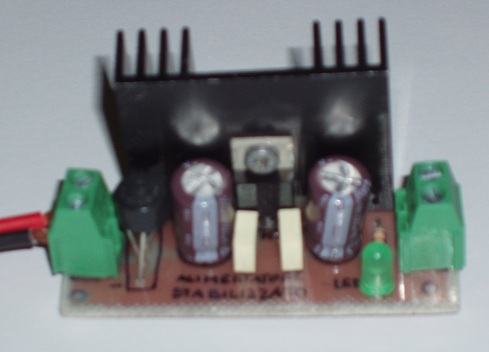

Con il FidoCad realizziamo il PCB (printed circuit board) in cui integriamo le due sezioni di ponte a H. Il sistema è pilotato con impulsi rapidi ripetuti quindi se la polarizzazione è calcolata per una buona saturazione dei transistor questi non dissiperanno troppa potenza e quindi non risulteranno troppo caldi.

Il dissipatore di calore non è quindi necessario.

Evitiamo in ogni caso di collegare gli housing metallici dei TIP ad un dissipatore comune perché questo mettere in corto circuito i rami dei due ponti portando alla distruzione i TIP122.

La basetta ha dimensioni molto compatte e una morsettiere semplice ed intuitiva. L’unico LED presente lampeggia quando il motore riceve comandi di movimento dal PLC.

I due rami sono alimentati al valore di tensione di targa del motore nel secondo morsetto a partire da sinistra.

Le uscite a 24 volt DC provenienti dal PLC andranno collegate ai morsetti indicati con PLC+A e PLC-A per la prima bobina, e PLC+B e PLC –B per la seconda.

Questa interfaccia non è adatta al pilotaggio dei motori monopolari.

Modalità di controllo dei motori stepper

Il motore passo passo è un attuatore che, pilotato da segnali elettrici digitali, ruota di un angolo fisso, chiamato passo, ad ogni commutazione dei segnali di comando.

Normalmente questi segnali di comando sono 4 e si presentano come un nibble (mezzo byte ovvero 4 bit) e sono riassunti in una tabella comunemente chiamata matrice di passo.

Come già indicato esistono due principali topologie di motori, quelli unipolari ovvero con le bobine alimentate con corrente circolate sempre nello stesso verso e quelli bipolari che subiscono l’inversione del verso di attraversamento della corrente nelle bobine, tuttavia potranno essere pilotati con la medesima matrice di passo. La distinzione determina quindi la tipologia di interfaccia di controllo.

- Normal drive mode (chiamata anche modalità a due fasi attive).

- Half step mode (alterna una fase attiva a due fasi attive alla volta).

- Wave drive mode (una fase attiva alla volta).

Elenchiamo le tre modalità nelle seguenti matrici che dovranno essere presentate ciclicamente sotto forma di immagine di periferica a byte nella morsettiera di uscita del PLC.

Normal drive mode |

|||||

Step 1 |

510 |

0 |

1 |

0 |

1 |

Step 2 |

910 |

1 |

0 |

0 |

1 |

Step 3 |

1010 |

1 |

0 |

1 |

0 |

Step 4 |

610 |

0 |

1 |

1 |

0 |

Nella prima colonna è indicato il numero del passo, il primo è noto nella bibliografia tecnica con il nome di “home”. I passi si seguiranno presentando alla morsettiera di uscita del PLC alla frequenza governata dal segnale di clock le configurazioni di 4 bit che saranno trasdotti dall’interfaccia di potenza nelle alimentazioni delle bobine statoriche.

La velocità di rotazione risulterà proporzionale alla frequenza di clock dipendente sia dal numero delle espansioni polari che del numero di step con cui è costruito il motore.

Nella modalità “Half step mode” la sequenza operativa è costituita da un numero doppio di passi ma si tratta comunque di una variante della modalità a passo intero nella quale si introduce tra una commutazione e l’altra una configurazione in cui solo una delle bobine risulta alimentata.

Half step mode |

|||||

Step 1 |

510 |

0 |

1 |

0 |

1 |

Step 2 |

110 |

0 |

0 |

0 |

1 |

Step 3 |

910 |

1 |

0 |

0 |

1 |

Step 4 |

810 |

1 |

0 |

0 |

0 |

Step 5 |

1010 |

1 |

0 |

1 |

0 |

Step 6 |

210 |

0 |

0 |

1 |

0 |

Step 7 |

610 |

0 |

1 |

1 |

0 |

Step 8 |

410 |

0 |

1 |

0 |

0 |

L’ultima modalità operativa è la “Wave” o onda, in cui si alimenta una sola fase alla volta ed è costituita da soli 4 step. La coppia ottenibile da questa modalità è ridotta dato che un solo avvolgimento la produce istante per istante.

Wave drive mode |

|||||

Step 1 |

810 |

1 |

0 |

0 |

0 |

Step 2 |

210 |

0 |

0 |

1 |

0 |

Step 3 |

410 |

0 |

1 |

0 |

0 |

Step 4 |

110 |

0 |

0 |

0 |

1 |

Lo stepper motor nel suo ciclo operativo può trovarsi in tre condizioni diverse: disattivato, attivato ma fermo, in rotazione.

Esso è estremamente versatile e preciso ed ha il grosso vantaggio di poter essere usato in sistemi di controllo ad anello aperto, cioè senza anello di reazione.

Un altro vantaggio rispetto al motore in corrente continua, consiste nella maggior robustezza, non avendo parti soggette ad usura come le spazzole.

Gli svantaggi sono costituiti dalla maggior complessità dei circuiti di azionamento e da un rapporto potenza/volume più sfavorevole.

I motori passo-passo sono molto usati nelle periferiche degli elaboratori e nell'azionamento dei robot.

Costruttivamente si suddividono in motori a magnete permanente, a riluttanza variabile, e ibridi.

Il tipo di motore più usato è quello a magnete permanente. L'ibrido, che generalmente viene preferito a quello di riluttanza variabile, viene usato quando si richiedono elevate prestazioni.

I valori più comuni del passo di rotazione sono 1,8°, 3,6°, 7,5°, 9°, 15°.

La frequenza dei passi può raggiungere valori elevati, anche oltre gli 800 passi al secondo, ed arrivare in certi motori fino a 2000 passi per secondo.

I controllori a logica programmabile

Il software di programmazione Step7-300

Filosofia di programmazione strutturata a blocchi

Ogni programma redatto in Step7-300© è suddiviso in blocchi che ne determinano lo sviluppo Top-Down, ovvero la suddivisione di un problema complesso in molti problemi semplici consentendo una più rapida comprensione dell’insieme e una eventuale maggiore efficacia di intervento in caso di necessità correzione o modifica.

I blocchi standard disponibili in Step7© sono, organizzativi, funzione, funzionale, di dati, di funzioni abbinate al sistema, e di funzioni speciali.

I blocchi sono normalmente gestiti dal Simatic© manager che li mostra al programmatore sotto forma di icone. Al codice programma si ccede con doppio clic in ognuna di esse.

Ogni programma strutturato a blocchi deve averealmeno un blocco organizzativo 1 (OB1) che sarà eseguito in maniera ciclica e automatica dalla CPU del controllore.

All’interno del blocco organizzativo sarà possibile eseguire deviazioni del flusso, ovvero dei salti in maniera condizionata o incondizionata con destinazione altri blocchi di codice, generalmente blocchi funzione o funzionali.

Il programma di controllo di questa tesina è costituito dai seguenti blocchi e sarà espandibile se necessario aggiungere altre funzioni:

OB1 // blocco organizzativo che gestice il flusso dei richiami dei blocchi funzione

DB1 //blocco dei dati, contiene i valori della matrice di passo convertiti in inero decimale

FC1 //contiene il programma principale, oscillatore e contatore Jhonson (ad anello)

FC2 //contiene l’emissine in morsettiera del passo 1

FC3 //contiene l’emissine in morsettiera del passo 2

FC4 //contiene l’emissine in morsettiera del passo 3

FC5 //contiene l’emissine in morsettiera del passo 4

La struttura del nostro programma

Comandi AWL utilizzati

I comandi utilizzati sono di tipo AWL molti efficaci perché impiegati per caricare in maniera diretta gli accumulatori del PLC.

Sono utilizzati i comandi di caricamento, trasferimento, apertura del data block.

L operando // carica l’operando nell’accumulatore 1

T destinazione // Trasferisce il contenuto di accumulatore 1 in destinazine

AUF //apertura dell’area di memoria denominata DBche contiene la matrice di passo

Il codice sorgente del programma di controllo

------- blocco OB1-----------------------------------------------

UC FC1 // salta in maniera incondizionata (sempre) al blocco FC1

-------- fine del programma principale blocco OB1---------

------- blocco FC1-----------------------------------------------

FC1 : controllo motori passo/passo

Segmento 1 :

UN T 2

L S5T#500MS

SE T 1

NOP 0

NOP 0

NOP 0

U T 1

= M 0.0

Segmento 2 :

U T 1

L S5T#500MS

SE T 2

Segmento 3:

U M 0.0

ZV Z 0

BLD 101

UN M 0.1

L C#0

S Z 0

U M 0.2

R Z 0

NOP 0

LC Z 0

T MW 10

NOP 0

Segmento 4:

L MW 10

L 4

>=I

= M 0.2

segmento 5: apertura del blocco dati

AUF DB 1

Segmento 6: condizione step 1

L MW 10

L 0

==I

CC "step 1"

Segmento 7: condizione step 2

L MW 10

L 1

==I

CC "step 2"

Segmento 8: condizione step 3

L MW 10

L 2

==I

CC "step 3"

Segmento 9: condizione step 4

L MW 10

L 3

==I

CC "fc 4"

-------- fine del programma principale blocco FC1---------

------- blocco FC2-----------------------------------------------

FC2:caricamento prima variabile e accensione uscite

L DBW 2

T PAW 124

-------- fine del programma principale blocco FC2---------

------- blocco FC3-----------------------------------------------

FC3:caricamento seconda variabile e accensione uscite

L DBW 4

T PAW 124

-------- fine del programma principale blocco FC3---------

------- blocco FC4-----------------------------------------------

FC4:caricamento terza variabile e accensione uscite

L DBW 6

T PAW 124

-------- fine del programma principale blocco FC4---------

------- blocco FC5-----------------------------------------------

FC5:caricamento terza variabile e accensione uscite

L DBW 8

T PAW 124

-------- fine del programma principale blocco FC4---------

Il cablaggio dell’hardware

Il simulare dello STEP7 V5.3

Il collaudo e il debug

Conclusioni

Appendice A: FidoCad per la costruzione delle interfacce

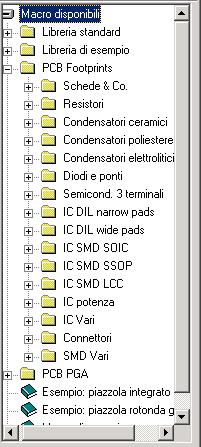

Il FidoCad mette a disposizione un’ampia gamma di librerie contenti gli housing piu usati.

Con l’ausilio di queste librerie possiamo realizzare praticamente qualsiasi circuito.

Le nozioni preliminari necessarie sono:

· Impostazione dell’ambiente di lavoro.

· Concetto di layer

· Uso dello zoom

· Contenuto delle librerie

· Inserimento oggetti e selezione spessori

Vediamo nel dettaglio cosa fare:

Sul desktop una volta installato Fido-Cad sarà presente l’icona di lancio, facendo doppio click il programma si avvia presentando lo splasch ( nome del prodotto ) riportato nel disegno sottostante.

Sul desktop una volta installato Fido-Cad sarà presente l’icona di lancio, facendo doppio click il programma si avvia presentando lo splasch ( nome del prodotto ) riportato nel disegno sottostante.

Una volta scomparsa la finestra di presentazione ci troveremo difronte ad un ambiente che ci ricorda vagamente l’Autocad.

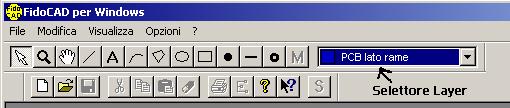

Ecco come si presenta la semplice Toolbar del software di disegno.

Se siamo interessati a sviluppare il PCB ( circuito stampato ) dobbiamo assicurarci che sul selettore di Layer ( ovvero selettore del piano di lavoro ) sia impostato “PCB lato rame” anche se per default esso si porterà su “schema” indicando un quadratino nero anziché blu.

IL menù Layer ci consente di suddividere il lavoro su più piani, così che il computer in fase di stampa sarà in grado di scindere le piste dalle serigrafie dei componenti che ovviamente non devono comparire nel master.

Il master potrà essere stampato con una stampante al laser su carta lucida specifica.

Al fine di evitare di rovinare il rullo è bene non provare di stampare su lucido per fotocopiatrice, la carta specifica è comunque facilmente reperibile in qualsiasi cartoleria.

Il Fidocad mette a disposizione ben 16 Layer, di cui i primo 4 sono predefiniti, essi sono:

· Schema ( di colore nero )

· PCB lato rame ( di colore blu )

· PCB lato componenti ( di colore verde )

· Serigrafie ( di colore azzurrognolo )

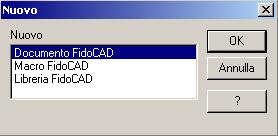

Una volta settato il Layer possiamo procedere alla creazione del nuovo foglio di lavoro agendo sul comando file seguito da nuovo. Ci verranno proposte tre opzioni mostrate nella figura che segue:

la voce corretta è nuovo -> documento FidoCad

la voce corretta è nuovo -> documento FidoCad

Le altre due voci consento di creare nuovi oggetti da inserire quali ad esempio nuovi componenti, oppure se ci viene fornita da terzi ( o perché la abbiamo reperita in internet ) intere librerie.

Per le prime esperienze, le librerie fornite di default sono più che soddisfacenti.

Una volta creato il nuovo documento FidoCad comparirà la griglia di lavoro che è già predisposta con il passo coretto. Lo zoom invece è presettato in un ingrandimento molto elevato, quindi è consigliabile portarlo al valore 100% o al massimo 150% al fine di avere una visione più agevole dei percorsi da eseguire.

Inserimento, spostamento,spostamento relativo, rotazione dell’oggetto.

· Se nel toolbar clicchiamo sulla manina, potremmo centrare l’oggetto inserito ( Macro ) nel monitor, ovvero spostiamo tutto il foglio di lavoro visualizzandone una parte sulla finestra del monitor ma non avviene alcun movimento relativo della Macro (ovvero del componente) rispetto agli altri componenti.

· Se nel toolbar clicchiamo sulla freccetta bianca sarà possibile spostare la macro all’interno del foglio lasciando invece fermi gli altri oggetti precedentemente inseriti.

· Per ruotare un oggetto rispetto al punto predisposto e indicato con il quadratino azzurro è sufficiente dopo averlo selezionato con la frecetta bianca, premere la lettera R oppure ctrl+R.

Librerie di FIDO CAD.

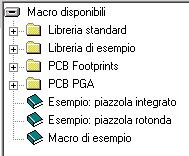

Sul lato destro dell’ambiente FidoCAD vi è l’albero delle librerie che contengono le macro espansioni degli oggetti che possiamo utilizzare nel nostro circuito.

L’albero delle librerie standard senza espandere i rami ha l’aspetto rappresentato in figura.

Al fine di poter cominciare a sviluppare la nostra prima basetta espandiamo il ramo PCD Footprint (tradotto dall’inglese significa impronta ).

Ovviamente al fine di poter sviluppare un circuito stampato necessitiamo di conoscere gli ingombri e le misure fisiche dei componenti, ovvero il loro “footprint”.

|

Come possiamo vedere su questa cartella troviamo quasi tutto quello che ci può servire dalle semplici resistenze suddivise in dimensioni fisiche diverse a seconda della capacità di dissipare potenza, ai generici circuiti integrati Dil ( dual in line con varie quantità di piedini ), ai circuiti integrati di potenza SIP, Clippwatt, multiwatt, ecc. fino addirittura alla possibilità di inserire una ampia gamma di integrati SMD (surface mountage device ). Sulla prima voce Schede & Co troviamo le misure delle basette standard autoimprimenti, in genere si tende at utilizzare la misura 100 x 160 mm e riprodurre in essa più esemplari dello stesso circuito. Importante è conoscere la differenza tra Wide e narrow delle piazzole.

|

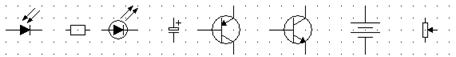

Altre cose utili le troviamo sfogliando l’albero, ma teniamo presente che FidoCAD consente anche di disegnare gli schemi elettrici. Alla voce Libreria standard troveremo non l’impronta dei componenti integrati o discreti ma il loro simbolo grafico che possiamo utilizzare per documentare gli schemi. riporto alcuni oggetti come esempio.

Le morsettiere.

I circuiti stampati necessitano di punti di accesso e uscita da e verso altri circuiti stampati o macchine elettriche o utilizzatori in genere.

I morsetti a vite da stampato sono caratterizzati da un passo standard di 5 millimetri mentre il loro ingombro fisico coprirà una striscia di PCB larga circa 11 millimetri.

Il FidoCAD non mette a disposizione nella libreria standard il footprint dei morsetti a vite quindi abbiamo due possibili soluzioni, la prima consiste nel crearsi una Macro personalizzata (ma questo esula dal nozionismo di base), la seconda è più che altro un trucco, sapendo infatti che la distanza tra le piazzole è pari a quella di un condensatore al poliestere Box passo 5mm possiamo utilizzare questo componente come se fosse un morsetto a vite.

Ovviamente usando questa tecnica risolviamo il problema della distanza tra i fori ma non quello dell’ingombro fisico.

Per capire quanta area di PCB verrà coperta dalla morsettiera bisognerà ribaltare in maniera perpendicolare lo stesso condensatore.

Per morsettiere a più punti di connessione iteriamo la sovrapposizione di una delle due piazzole del condensatore verso destra o verso sinistra.

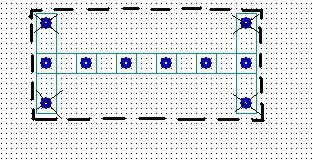

Nell’immagine è rappresentato l’ingombro stimato di una morsettiera a vite da 6 punti di connessione costruita iterando l’ingombro di un condensatore poliestere Box passo 5mm.

Quelli posti in verticale servono solo per stimare l’ingombro fisico e quindi nell’area tratteggiata (che non figurerà nel vostro PC) non dovranno essere inseriti altri componenti.

Se qualche altro dispositivo invadesse quella zona allora a lavoro terminato il morsetto non potrà essere inserito perchè sovrapposto ad esso.

Lo Zoom.

Per una corretta visione di insieme è opportuno cominciare il lavoro posizionando lo zoom al valore di 100%.

seguiamo questa procedura per cominciare correttamente il lavoro:

- Dallo schema elettrico identifichiamo e contiamo tutti i componenti.

- Dalla libreria PCB Footprint preleviamo tutti i componenti in questione, di quelli mancanti ci procureremo solo l’ingombro fisico usando altri componenti. procediamo distribuendo su un nuovo documento fidocad tutti questi documenti.

- Distribuiamo i componenti sul foglio nella maniera che a priori ci sembra più compatta e opportuna e cominciamo a tracciare le piste ricordando che per la nostra attrezzatura casalinga è bene usare piste di spessore compreso tra i 7 e 9 punti.

Dimensionamento degli spessori delle piste.

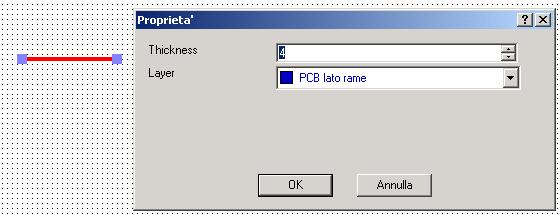

Per scegliere correttamente lo spessore delle piste tracciamo un trattino in un punto qualsiasi della pagina, dopodichè selezioniamo la freccia bianca di “Selezione/spostamento” con la quale effettuiamo un doppio click sul trattino di pista.

Comparirà una finestra di selezione che ci invita a selezionare lo spessore più idoneo.

come precedentemente esposto è bene che per il principiante le piste non siano di spessore inferiore agli 8 punti.

Con la parola Thickness si intende lo spessore espresso in pixel del tratto di pista.

Una volta selezionato uno spessore rimarrà tale fino a nuova selezione.

Per default FidoCAD di posiziona inizialmente in uno spessore di 4 pixel come indicato nella figura ma tale spessore è come già detto opportuno per sviluppatori esperti.

La minimizzazione del rame da corrodere.

Al duplice scopo di non saturare rapidamente la soluzione di cloruro ferrico e di massimizzare i piani di massa che riducono le correnti indotte e le resistenze parassite si usa massimizzare gli spessori delle piste.

Una bottiglia di 1 litro cloruro ferrico può essere impiegata per centinaia di esemplari di schede elettroniche solo se queste rispettano la regola di minimizzazione.

Vediamo un esempio con delle immagini che rappresentano lo stesso circuito.

L’alimentatore in figura è corretto e funzionante, le piste sono di spessore 10 pixel e i morsetti hanno un passo di 5 mm.

Le piazzole sono rinforzate ad una dimensione di 20 pixel in entrambi i diametri.

Possiamo notare che la maggior parte della superficie della basetta non è impegnata da piste, quindi la soluzione acida dovrà asportare moltissimo rame quindi garantirà efficacia per un ridotto numero di esemplari.

la soluzione a questo problema consiste nel massimizzare gli spessori delle piste ma questo si potrà fare solo ed esclusivamente solo dopo che si ha la sicurezza che il circuito è coretto, infatti una volta massimizzate la lettura dello schema risulta più difficoltoso.

E’ evidente come lo stesso schema risulti molto più funzionale e più favorevole al risparmio.

Moltiplicazione degli esemplari.

La minima spesa si ha quando vi è la massimizzazione del prodotto al medesimo utilizzo di materia prima, ne consegue che se nella stessa basetta 100 x 160 mm riusciamo a introdurre un numero elevato di esemplari il costo della medesima sarà suddiviso per il numero degli esemplari.

Il progettista deve tenere ben presente questo obbiettivo.

download file stampabile in formato .doc

Nella foto sottostante possiamo vedere il prodotto finito, ovvero una alimentatore stabilizzato ricavato tagliando con una forbice da lamiera (cesoia, reperibile in ogni ferramenta), uno dei setti esemplari visibili nel PCB sovrastante. Si noti come sia importante prevedere a priori l'ingombro dell'aletta di raffreddamento.

Bibliografia

Le fonti principali per la stesura di questa tesina sono state:

internet: enciclopedia libera wikipedia

internet: http://www.gtronic.it/energiaingioco/it/scienza/area_scientifica.html sito del prof. Gottardo Marco.

Testo: Gaetano Conte Hoepli seconda edizione “Corso di impianti elettrici”

Autori :

Toniato Daniel

Zulian Simone.

Fonte: http://www.gtronic.it/energiaingioco/it/scienza/Tesina%20MODULO%20Zulian%20Toniato/Tesina%20motori%20stepper%20Zulian%20Toniato%20bozza.doc

PILOTAGGIO DI UN MOTORE PASSO-PASSO TRAMITE IL PIC 16F84A.

Un microcontrollore è un dispositivo programmabile in grado di svolgere autonomamente diverse funzioni a seconda del programma in esso contenuto.

Al contrario di un microprocessore, un microcontrollore possiede internamente:

- una memoria non volatile dove risiede il programma da eseguire,

- una memoria di tipo RAM,

- una memoria di tipo EEPROM per la memorizzazione permanente di dati utili al programma,

- Porte di input/output,

- Un ridotto set di istruzioni ( RISC ).

La struttura interna di un microprocessore

può essere così rappresentata.

Le periferiche di I/O possono essere di vari tipi.

- Porte I/O

- ADC

- Comparatori

Il pilotaggio del nostro motore è stato effettuato per mezzo del PIC16F84A prodotto dalla Microchip.

Memoria

- La memoria di programma di questo PIC è di tipo flash, quindi può essere programmato più volte, ed è da 1K x 14bit, quindi tutti i codici operativi sono da 14bit. Questa memoria comprende anche 8 locazioni dedicate allo stack. Essendo solo 8, è impensabile utilizzare in un programma funzioni ricorsive.

- Per i dati che devono sempre essere memorizzati ha una memoria EEPROM da 64 byte.

- Per i dati di programma ha una RAM da 68 byte. Questa parte di memoria comprende una zona riservata a registri specializzati e una zona libera, dedicata a registri di uso generale. Questa memoria è divisa in due banchi.

L’immagine mostra la suddivisione della memoria nel PIC. Possiamo notare che alcuni registri sono accessibili da entrambi i banchi, come ad esempio il registro STATUS.

Clock

La massima frequenza di clock che questo PIC può sopportare è di 10Mhz. Il segnale di clock può essere generato tramite un quarzo esterno, o tramite una rete RC.

Contiene un timer TMR0 che conta in modo crescente e un watchdog timer WDT che genera un reset del microcontrollore se il programma non riesce ad avanzare. È possibile assegnare al timer o al WDT un fattore di divisione, in modo da rendere più lento o più veloce il resettarsi del TMR e l’azione del WDT.

Il PIC16F84A possiede 13 pin di I/O che possono essere utilizzati sia in output che in input.

Questo schema mostra l’architettura interna del PIC.

Questo schema mostra l’architettura interna del PIC.

Reset e interrupt

Il Program counter all’avvio del dispositivo punta alla locazione 000h, e qui deve risiedere la prima istruzione del programma. La locazione 004h contiene la prima istruzione che viene eseguita quando viene richiesto un interrupt. Se il programma deve essere più lungo di 4 istruzioni, all’indirizzo 000 (di reset) ci sarà un salto a della memoria libera.

Il PIC possiede due porte parallele dedicate all’input o all’output. Ogni bit di queste due porte può essere programmato in entrambi i modi. Queste due porte sono PORTA e PORTB. Per programmare PORTA si ricorre al registro TRISA , mentre per PORTB utilizziamo TRISB.

Il bit n della porta TRISA indica se il pin n della PORTA è in input o in output. ‘1’ è input, ‘0’ è output. La PORTA ha solo 5 bit. Il bit 4 della PORTA può essere usato come input per un clock esterno, per incrementare il timer. Ogni bit della PORTA può essere utilizzato come pin di interrupt.

Analogamente funziona anche la PORTB e TRISB, però la PORTB ha 8 bit. Il bit 0 della PORTB può fungere da interrupt.

Option

Il registro OPTION è utilizzato per configurare alcuni parametri del PIC.

I segnali principali sono:

TOCS che seleziona la sorgente per il segnale di clock che incrementa il timer,

PSA che assegna il prescaler al timer o al watchdog.

La configurazione dei PS2, PS1, PS0 determina il fattore di divisione del prescaler.

Intcon

È il registro di gestione degli interrupt.

GIE abilita tutti gli interrupt, se è a zero non può arrivare niente.

TOIE abilita l’interrupt al superamento della capacità del TMR0.

INTE abilita l’interrupt su RB0.

RBIE abilita l’interrupt sul cambio di livello di RB7-RB4.

T0IF segnale che il timer ha superato la sua capacità

INTF segnale che vi è una interruzione su Rb0.

RBIF segnale cambio di livello su RB7-RB4.

Registro di stato

Contiene i valori dei flag di zero e di carry, e serve a selezionare i banchi di memoria. È necessario conoscere questo registro se si programma il PIC in assembler, siccome noi programmeremo in C, non utilizzeremo mai questo registro.

Timer

Il timer è un registro a 8 bit che noi possiamo modificare. Il segnale che incrementa il timer può provenire sia dall’interno del PIC che dall’esterno. Il TMR0 genera un interrupt ogni volta che passa da ffh a 00h. E’ possibile assegnargli un fattore di divisione, cioè il prescaler. Se il timer è incrementato internamente, la velocità con cui è incrementato è un quarto la frequenza di oscillazione, questo intervallo di tempo rappresenta anche il variare dell’instraction counter.

Condizioni al reset.

L’immagine mostra lo stato dei registri specializzati dopo il reset. Possiamo notare che inizialmente le due porte sono programmate entrambe in input. Questo per evitare che all’accensione si verifichino dei c.c.

Ad esempio

Quindi possiamo capire che in fase di programmazione, se dobbiamo programmare una porta in uscita prima è meglio scriverci un byte sopra finché è in input, poi tramite TRISA o TRISB configurare in output. In questo modo evitiamo di avere un valore casuale in uscita, che possa mettere il sistema interfacciato al PIC in una situazione indesiderata.

Se però un pin non lo si usa è meglio metterlo in uscita per evitare che disturbi elettromagnetici sporchino un altro ingresso.

È disponibile una macro, che ci consente di configurare alcune caratteristiche del Pic. Questa macro si chiama __CONFIG. Accetta in ingresso una word e porta questo dato alla zona di memoria 2007h.

Dal bit 13 al 4 si può impostare su ogni zona del PIC una protezione all’upload per evitare che qualcuno rubi il firmware.

Il PWRTE è un timer dopo il quale siamo certi che il PIC può tranquillamente iniziare a eseguire le istruzioni.

Il WDTE è il watchdog timer, con questo bit possiamo abilitarlo o meno.

FOSC0 e FOSC1 sono due bit la cui rappresentazione indica il tipo di clock che viene inviato al PIC.

Sono quattro i tipi possibili.

- 11 RC circuito RC

- 10 HS quarzo ad alte frequenze

- 01 XP quarzo a medie frequenze

- 00 LP quarzo a basse frequenze

A seconda della scelta il PIC configura i suoi circuiti interni.

Nel registro OPTION il bit RBPU indica la possibilità di attivare dei resistori di pull-up sulla PORTB. L’immagine mostra il diagramma a blocchi di RB0-RB3. Questa resistenza realizzata con un mosfet che funziona in zona lineare può risparmiarci l’utilizzo di componenti nel circuito esterno.

Noi abbiamo utilizzato un oscillatore di tipo XP a 614499Hz.

Quindi  e IC si incrementa ogni 4T=6,51μs e anche il TMR0.

e IC si incrementa ogni 4T=6,51μs e anche il TMR0.

Se si genera un interrupt quando il TMR0 va in overflow, il tempo tra due entrate nella funzione di interrupt è:  .

.

Dove IC( instraction cycle) è il tempo in cui cambia il program counter o IP(instruction pointer); PRE è il valore di prescaler; 256-TMR0INIT rappresenta il numero di volte che deve essere incrementato il TMR0, dopo essere stato inizializzato a TMR0INIT, per andare in overflow.

Perché questa formula renda tempi corretti è necessario prestare attenzione a certi problemi.

Dopo che viene generato l’interrupt per l’overflow l’IC salta alla procedura per la gestione degli interrupt. Però tra l’arrivo dell’interrupt e il servizio della funzione ci sono alcune cose da fare:

- Terminare l’istruzione corrente

- Salvare l’IP nello stack

Se quindi si reinizializza il TMR0 al valore TMR0init i calcoli che abbiamo eseguito risulteranno sbagliati. Mentre il PIC stava finendo le sue cose, il TMR0 non si è fermato, quindi se invece di assegnarli il TMR0INIT, glielo sommiamo a quello che intanto ha contato, riusciamo a compensare questi errori. Purtroppo non è comunque una soluzione perfetta, perché ci sono delle perdite di tempo che non si riesce a compensare.

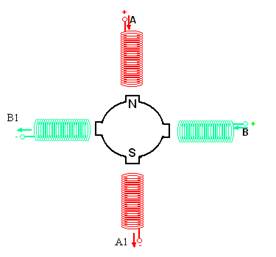

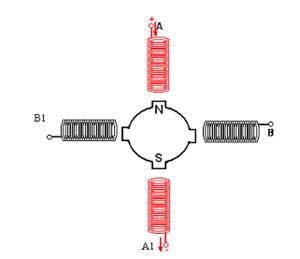

Motore

Motore

Questo è un motore a quattro fasi, perché ha quattro avvolgimenti diversi. Per pilotare questo motore è sufficiente alimentare alternativamene tutti e quattro gli avvolgimenti, facendo solo attenzione a non alimentare due bobine vicine nello stesso modo, altrimenti il flusso complessivo è nullo.

Si può ottenere lo stesso effetto con un motore a due fasi come quello in figura.

Si può facilmente ottenere da un motore a

quattro fasi uno a due fasi. La figura mostra come.

Però un motore a due fasi, pur essendo più semplice da realizzare è più difficile da pilotare, perché è necessario invertire la polarità del generatore sulle due bobine per poter ottenere il NORD magnetico su tutte e quattro le posizioni.

Per farlo sarebbe necessario un ponte ad H.

A seconda che si interdica T1 e T4 o T2 e T3

la bobina viene alimentata con polarità differenti.

Vi è un altro modo per pilotare un motore, ed è quello che abbiamo usato noi, cioè un motore a due fasi con presa centrale, anch’esso ottenibile da un motore a quattro fasi.

Vi è un altro modo per pilotare un motore, ed è quello che abbiamo usato noi, cioè un motore a due fasi con presa centrale, anch’esso ottenibile da un motore a quattro fasi.

A seconda di quale transistor è saturo otteniamo una polarità differente.

Ad esempio saturando la base del primo transistor otteniamo una polarità Sud in alto e Nord in basso.

È sufficiente saturare i transistor uno per uno, invece di dover cambiar polarità.

I transistor che noi abbiamo utilizzato sono dei Darlington del ULN2803.

Il diodo tra i vari Darlington è detto di ricircolo. Se vi è una grande variazione di corrente che circola sulla bobina, su di essa si forma una tensione proporzionale alla variazione di corrente, e ciò può provocare la rottura del transistor, che non sopporterebbe la tensione che si è generata. Con il diodo invece anche se si crea una forte tensione ai capi della bobina, la corrente circolerebbe sul diodo, e ciò non influirebbe sul transistor.

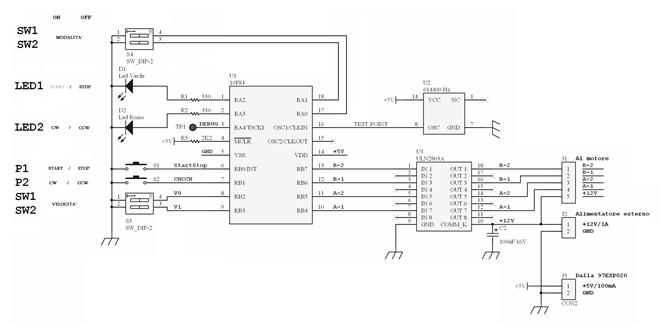

Ecco lo schema del circuito che abbiamo realizzato.

Ecco lo schema del circuito che abbiamo realizzato.

Parte Software

Il nostro programma deve pilotare un motore a due fasi con presa centrale, deve prevedere un bit di start/stop, un bit per il verso di rotazione, due bit che indicano la velocità, due bit che indicano la modalità di pilotaggio e deve pilotare due LED uno rosso che indica il verso, l’altro verde se il motore è on o off.

RB0: start/stop

RB1: verso di rotazione

RB2-RB3 velocità

RA0-RA1: modalità di pilotaggio

RB4-RB5-RB6-RB7 pilotano il motore.

RA2-RA3: al LED.

RB0 e RB1 sono collegati a dei pulsanti, mentre RB2-RB3-RA0-RA1 sono collegati a dei microinterruttori.

Per prima cosa dobbiamo includere il file pic.h che a sua volta include pic16f84.h dove vengono definite le variabili del pic.

Nella configuration word impostiamo di proteggere tutto, e come clock impostiamo l’XT.

Per gestire le configurazioni di bit da inviare al motore utilizziamo un unico vettore, e tre indici da utilizzare a seconda della modalità di pilotaggio. Le modalità di pilotaggio sono:

- Normal drive: due fasi energizzate contemporaneamente,

- Full Step: una sola fase energizzante,

- Half step combinazione “interdigitata” delle prime due modalità.

A seconda della modalità di pilotaggio, se cerchiamo di far resistenza al rotore che gira riusciamo a sentire la differenza tra le tre modalità. Nella normal drive e nella half step la resistenza del motore è molto più alta rispetto alla full step. Nella half step il motore va a velocità dimezzata rispetto alle altre due, essendo necessarie otto polarizzazioni diverse.

Inizializziamo il TMR0 a 102, in questo modo entriamo nella procedura di interrupt ogni 1,0026ms, infatti  .

.

Utilizziamo come detto un oscillatore da 614400hz.

Nella procedura di interrupt incrementiamo ogni volta una variabile di nome softdiv. Quando softdiv raggiunge endsoftdiv, altra variabile che dipende dalla velocità impostata, mandiamo in uscita la nuova configurazione di bit per il motore.

Il nostro programma deve gestire anche l’antirimbalzo, siccome utilizziamo dei pulsanti che non ne sono forniti.

Senza antirimbalzo arrivano al PIC tanti impulsi sempre più frequenti, finché il segnale non si stabilizza. Per risolvere questo dobbiamo innanzi tutto accorgerci di un cambiamento del segnale, da uno a zero, e poi aspettare un tempo definito da noi dopo il quale siamo sicuri che il segnale si sia stabilizzato.

Questo tempo noi lo scegliamo di 100ms.

Nel nostro progetto abbiamo due pulsanti, uno per start/stop, l’altro per il verso. Il controllo di start/stop lo facciamo nel main, nel ciclo ad elaborazione ciclica, mentre l’antirimbalzo per il verso lo facciamo nella funzione di interrupt.

Per quanto riguarda start/stop dopo essersi accorto che sulla linea è avvenuto un cambiamento da uno a zero, il programma cambia lo stato del motore e chiama una funzione delay che aspetta 100ms. Questa funzione però non blocca tutto il programma, perché l’interrupt ha una priorità maggiore, quindi viene chiamata lo stesso e il motore non si ferma.

La funzione delay inizializza una variabile contatore a zero e aspetta finché non raggiunge il valore di tempo che gli è passato in ingresso. Questo contatore è incrementato dalla funzione di interrupt ogni 1,0026ms, e ciò ci permette una gestione precisa del tempo di attesa.

Invece per quanto riguarda il verso, il controllo per l’antirimbalzo è nella funzione di interrupt. È definita una variabile contaverso che viene sempre incrementata nella funzione di interruzione e le facciamo assumere solo valori da 100 a 200. Quando vi è un cambiamento da zero a uno su RB1 il verso del motore viene cambiato solo se il nostro contatore contiene un valore maggiore di 100. Se lo contiene viene azzerato, in questo modo per i prossimi 100ms il verso non è possibile cambiarlo e realizziamo così l’antirimbalzo.

Il main prima del blocco ad elaborazione ciclica si occupa di inizializzare le variabili necessarie per il funzionamento del programma.

Gregorio Cerri 5°A Informatica

Fonte: http://greggg.altervista.org/PIC.doc

Attuatore

L’attuatore è un dispositivo sempre presente nei sistemi di controllo di un processo , in grado di convertire un segnale elettrico in ingresso in una grandezza fisica di natura diversa . Generalmente la grandezza di uscita è costituita da energia meccanica o più precisamente da un movimento che consente di realizzare la funzione di controllo vera e propria . Tale azione ad esempio potrebbe consistere nella regolazione di una valvola impiegata per controllare la portata o la quantità di calore da fornire ad un determinato processo .

Gli attuatori svolgono quindi la funzione inversa rispetto ai trasduttori e permettono di agire sul sistema sotto controllo per riportare il valore o i valori delle variabili del processo negli intervalli prefissati .

Elettromagnete

Questo attuatore converte una corrente in una forza ad essa proporzionale. Da un punto di vista costruttivo è identico al trasduttore di velocità lineare; ne differisce per l'impiego che se ne fa.

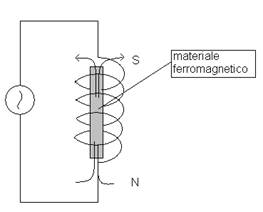

Si tratta di un barretta di materiale ferromagnetico magnetizzata, parzialmente inserita in un solenoide (Fig. 4.10).

Fig. 4.10

Alimentando il solenoide con una corrente I, il magnete viene attirato o respinto con una forza F, la cui intensità può essere valutata con le seguenti considerazioni.

La tensione che si sviluppa ai capi del solenoide, in conseguenza del moto del magnete, è V=nBv dove n è il numero di spire per unità di lunghezza, B è il flusso di B proprio della barretta magnetizzata, e v è la velocità del magnete.

Per la conservazione della potenza, è necessario che sia: VI=Fv; ne consegue che:

F=VI/v=nBI

Talvolta il magnete permanente viene sostituito con una barretta di materiale ferromagnetico non magnetizzata. Nasce ancora una forza agente sulla barretta, in quanto la corrente circolante nel solenoide provoca la magnetizzazione di quest'ultima; tuttavia, poichè il flusso B risulta anch'esso proporzionale ad I, la forza così generata è proporzionale al quadrato di I. In questo caso la forza ha sempre verso tale da spingere la barretta entro il solenoide.

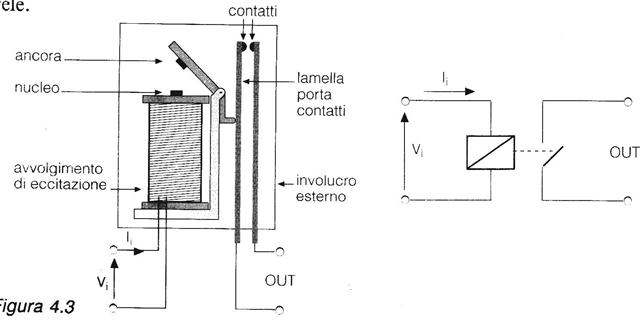

Relè

Il termine relé deriva dal francese relais che indicava ognuna delle stazioni di posta dove i messi postali, durante il loro itinerario, potevano cambiare i cavalli in modo da svolgere più celermente il loro servizio; per analogia, ai primordi della telegrafia si usò il termine relé nell'indicare i dispositivi grazie ai quali si trasferiva un messaggio in codice Morse da una stazione di partenza a una stazione di arrivo, come se un virtuale messo postale si servisse di tali dispositivi per arrivare finalmente alla meta.

Il termine relé deriva dal francese relais che indicava ognuna delle stazioni di posta dove i messi postali, durante il loro itinerario, potevano cambiare i cavalli in modo da svolgere più celermente il loro servizio; per analogia, ai primordi della telegrafia si usò il termine relé nell'indicare i dispositivi grazie ai quali si trasferiva un messaggio in codice Morse da una stazione di partenza a una stazione di arrivo, come se un virtuale messo postale si servisse di tali dispositivi per arrivare finalmente alla meta.

Il relè è un dispositivo elettromeccanico che può operare in due condizioni di funzionamento opposte e cioè apertura e chiusura . E’ in pratica un interruttore elettrico che può essere comandato a distanza mediante un segnale di bassa potenza e, siccome può controllare circuiti di notevole potenza , spesso viene classificato come amplificatore.

Monostabili

Una sola posizione dei contatti è stabile, mentre l'altra si ha solamente quando è presente il segnale di eccitazione in ingresso: ad esempio sono relé monostabili quelli che controllano i potenti motori di grosse macchine operatrici, come i carri ponte, i quali sono comandati da circuiti a bassa tensione per motivi di sicurezza.

Alcuni modelli impiegano un tempo prefissato per modificare lo stato di commutazione: questi si definiscono relé temporizzati; più precisamente, esiste un ritardo stabilito tra l'applicazione del segnale e la commutazione del circuito, ci sono vari modelli di relé temporizzati: ritardati nell'eccitazione o nella diseccitazione, a colpo singolo o ciclico. cioè nell'aprire o chiudere il circuito in ogni situazione.Un metodo, in uso da tempo per ritardare la chiusura, consiste nel realizzare l'ancora mobile accoppiando due metalli con caratteristiche di dilatazione differenti in una lamina (perciò detta bi-metallica): una resistenza elettrica avvolta intorno alla lamina costituisce l'elemento che fornisce calore per la lenta dilatazione asimmetrica della lamina del contatto mobile fino allo scatto in chiusura. Il comando è costituito dall'applicazione di una tensione alla resistenza. Questa tipologia di relé è definita "a bi-metallo". Un tipo in ampolla in vetro sottovuoto, era impiegato dal costruttore Tektronix negli oscilloscopi a tubi, per ritardare l'applicazione della tensione anodica, fintanto che i catodi riscaldati dai filamenti non fossero alla temperatura di lavoro.

Bistabili

Questa categoria ha due posizioni stabili, che possono essere raggiunte con l'applicazione di un segnale su uno dei due ingressi corrispondente alla posizione. Questa funzionalità è anche detta a Flip-flop. Caratteristiche di questi modelli sono l'assenza di consumo energetico per mantenere la posizione e persistenza dello stato anche dopo lo spegnimento dell'apparecchiatura che li impiega. Si dice che le apparecchiature appartenenti a questa categoria siano dotate di memoria, in quanto memorizzano il segnale che le attiva (eccitando la bobina).

Passo-passo

Una serie ciclica di configurazioni dei contatti viene percorsa, avanzando di un passo ad ogni impulso applicato all'ingresso. Ad esempio, i vecchi programmatori meccanici delle lavatrici e delle lavastoviglie.

Sono di questo tipo i relè che controllano le luci di casa quando si hanno più di due punti di controllo: si impiegano nell'impianto dei pulsanti, i quali agendo sul relè accendono la luce; per spegnerla, basterà premere nuovamente il pulsante. Sono costituiti da un contatto posizionato su una camma a sezione quadrata che ad ogni impulso ruota di un ottavo di giro (passo), il contatto si può trovare sul lato del quadro (contatto chiuso), oppure sul vertice del quadro (contatto aperto), e così in successione.

A disco

Il relè a disco è ampiamente utilizzato in Italia per garantire la sicurezza nella logica di funzionamento degli impianti ferroviari. Il relè viene normalmente usato come relè di controllo dei segnali permanentemente luminosi, come relè di controllo della manovra da deviatoio e come relè dei circuiti di binario alimentati in corrente alternataIl principio di funzionamento, simile a quello dei contatori di potenza tradizionali, garantisce che un opportuno disco disposto all'interno del relè si muova solo se la coppia motrice, proporzionale al prodotto di due correnti sinusoidali e dello sfasamento tra di esse, superi un valore minimo preimpostato.

Speciali

Specialmente nel passato, prima dell'avvento della microelettronica erano impiegati relè dal funzionamento particolare, come quelli per la selezione decadica telefonica e i relè ripetitori per il segnale del telegrafo.

Tipologia

Se ne possono trovare elettronici, elettromagnetici, a induzione, a semiconduttore e termici. Il relè elettromagnetico è il più diffuso ed è costituito da un elettromagnete.

A elettromagnete

Il relè a elettromagnete è il tipo di relè piu diffuso, dove i contatti e l'elettromagnete sono contenuti in un piccolo contenitore, generalmente in plastica. Questi contatti vengono modificati tramite l'eccitazione e diseccitazione dell'elettromagnete, il quale tramite un rinvio modifica lo stato dei contatti elettrici.

Dry-reed

Bulbo di un relè reed

Il dry-reed è un particolare tipo di relè monostabile in cui i contatti sono contenuti in una ampolla in vetro sigillata ermeticamente, al cui interno è stato immesso gas inerte. Le due lamine metalliche che costituiscono il contatto sono realizzate in materiale ferromagnetico, in modo tale che investite da un campo magnetico esterno si magnetizzino temporaneamente ed attraggano tra loro. Esiste anche una versione con contatto normalmente chiuso, realizzato con una lamina in materiale non ferromagnetico che è in contatto con una lamina in posizione di riposo. Esiste una versione con una terza lamina, impiegato nella funzione di deviatore.

Vantaggio di questo dispositivo è la bassa usura nel tempo, dovuta alla totale protezione dei contatti da polvere ed umidità, nonché il ridotto rischio di innesco di archi voltaici. La chiusura del contatto può avvenire tramite un solenoide che circonda il bulbo, oppure con un elettromagnete, ma anche con un campo prodotto da un magnete avvicinato al dispositivo. Questo sistema è usato nei contatti magnetici degli antifurto.

A mercurio

Una tipologia simile ai dry-reed, la cui lamina mobile, sfruttando il fenomeno di capillarità, è costantemente bagnata di mercurio, metallo liquido, amagnetico e conduttivo, hanno il vantaggio di avere una bassa usura dei contatti, ma possono lavorare in una sola posizione.

A stato solido

Chiamati anche "statici" o "circuiti a PWM", disponibili per lavorare con tensioni alternate, hanno la caratteristica di non avere contatti meccanici. Sono costituiti da due circuiti elettronici separati galvanicamente tra loro tramite un fotoaccoppiatore (più spesso con optotriac: un fotoaccoppiatore con un fototriac al posto del fototransistor), la parte operante in serie al carico, è costituita da un triac, attivato e disattivato tramite un segnale a livello logico che pilota il fotoaccoppiatore.

A circuito integrato

La funzione relè può essere svolta anche da dispositivi a circuito integrato, in applicazioni in cui la corrente e la tensione siano di piccolo valore e sia richiesta alta affidabilità e velocità di commutazione, questo tipo di dispositivo viene largamente impiegato; sono chiamati commutatori analogici (analog switches) ed i produttori sono gli stessi dei circuiti integrati. L'apertura e chiusura del circuito avviene attraverso una giunzione, pertanto non soggetta ad usura, a differenza di un contatto meccanico. Inizialmente un loro limite era costituito dal valore resistivo del "contatto", se in apertura essendo dell'ordine dei giga ohm equivale ad un contatto aperto, in chiusura non scendeva al di sotto di qualche decina di ohm, valore comunque sufficientemente basso per la maggior parte delle applicazioni; i dispositivi attuali presentano valori in chiusura inferiori all' ohm e frequenze di lavoro di centinaia di MHz. Il comando di attivazione è costituito da un segnale a livello logico. Va inoltre tenuto presente che tali circuiti non hanno isolamento galvanico tra segnale di attivazione e circuito controllato. Il package può essere plastico, ceramico o metallico. La funzione del circuito può essere molto semplice, come un singolo interruttore, oppure più complessa, come un multiplexer, storico produttore specializzato in questi dispositivi è Siliconix.

Motore in corrente continua

Il motore a corrente continua, costruttivamente identico alla dinamo, sfrutta il principio opposto: riceve energia elettrica attraverso l’alimentazione del circuito d’armatura e le correnti ivi circolanti, immerse nel campo prodotto dalla coppia di poli, come in fig.1, danno luogo a forze. Le forze, perpendicolari ai rispettivi conduttori e al campo magnetico, producono una coppia risultante che porta in rotazione l’indotto, fornendo energia meccanica al carico ad esso coassiale.

Rispetto alla stessa macchina, funzionante però da dinamo, sono rimasti immutati il senso di rotazione e il verso del campo induttore; la corrente nell’indotto è invece di verso opposto (fig.2).

Qui, nel motore, la spazzola positiva è collegata al polo positivo della tensione continua di alimentazione e da essa la corrente entra e si divide nei due rami d’indotto, con i versi di fig.1 e di fig.2 (si ricorda che nella dinamo la corrente interna alla macchina va invece dalla spazzola negativa a quella positiva, per poi uscire da questa e andare al carico).

Figura 1) Conduttori d’armatura percorsi dalla corrente inviata dalla sorgente esterna U e immersi nel campo magnetico induttore. Il campo indotto non è rappresentato.

I conduttori d’armatura, inizialmente fermi, sono percorsi da una elevata corrente, detta corrente di avviamento, ostacolata solamente dalla resistenza d’indotto Ri.

Ma la coppia di avviamento porta alla rotazione l’indotto: pertanto i conduttori ora tagliano il flusso induttore e diventano sede di f.e.m. indotta, esattamente come succede nella dinamo:

E = k . Φ . Ω (1)

Il verso di tale f.e.m., per la legge dell’induzione elettromagnetica e per la legge di Lenz, è tale da opporsi al verso della corrente inviata nei conduttori e pertanto agisce da f.c.e.m.

Con la regoletta pratica della mano sinistra (indice-->campo; medio-->corrente; pollice-->Forza) si determina il verso della forza F; con quella della mano destra (pollice-->velocità; indice-->induzione; medio-->f.e.m.) si determina il verso della f.e.m. risultante dalla rotazione dei conduttori.

In base al 2° principio di Kirchhoff le due f.e.m. nella maglia sono pertanto in opposizione e vale la relazione

U – E = Ri . Ii

ovvero

U = E + Ri . Ii (2)

da cui risulta evidente che, a controbilanciare la tensione U impressa alle spazzole, vi sono la f.e.m. E e la c.d.t. interna dovuta alla resistenza totale del circuito indotto.

La corrente d’armatura assorbita dalla macchina vale pertanto

Nel confronto fra le due macchine (fig.2), come si osserva, essendo invertito il senso della corrente d’armatura (però a parità di eccitazione e di senso di rotazione), anche il campo magnetico d’armatura cambierà verso e quindi la distorsione risultante del campo avviene qui in senso opposto alla rotazione, con addensamento del campo risultante sotto ai corni polari di entrata, rarefazione sotto ai corni polari di uscita.

Anche i poli ausiliari assumeranno quindi polarità opposte rispetto a quelle della dinamo: i loro avvolgimenti sono sempre percorsi dalla stessa corrente assorbita dal motore, che è qui invertita, e la loro funzione è sempre quella di regolarizzare il campo risultante compreso fra i poli principali e rendere più regolare la commutazione.

- 1.1_La coppia motrice generata

Come si è ricavato per la dinamo (rel.1 e fig.3 del §3), nel motore si genera la coppia motrice Tm in modo del tutto analogo alla coppia resistente là calcolata. Dal bilancio della potenza elettrica assorbita dall’indotto e della potenza meccanica generata si ricava

Figura 2) Confronto fra dinamo e motore: cambia il verso della corrente d'indotto se il confronto viene fatto con lo stesso senso delle linee del campo induttore e del verso di rotazione dell'indotto.

Funzionamento Legge di Laplace

Motore in corrente continua

L'applicazione più importante di tale proprietà è il motore in corrente continua, che permette di trasformre l'energia elettrica in energia meccanica.

Principio di funzionamento di un motore in corrente continua

La corrente elettrica passa in un avvolgimento di spire che si trova nel rotore. Si definisce rotore l'insieme delle parti rotanti, libere di ruotare attorno ad un asse comune, il rotore comprende una bobina di fili conduttori detta comunemente avvolgimento. Una corrente elettrica continua alimenta l'avvolgimento. Il rotore è immerso in un campo magnetico creato dallo statore: l'insieme delle parti fisse. Lo statore contiene le espansioni polari o di un magnete permanente con due o più poli o una elettromagnete.

Un motore elettrico in corrente continua

Se il momento magnetico dell'avvolgimento del rotore non è diretto inizialmente nella direzione del campo magnetico dello statore, su di esso agirà una coppia di forze tale da farlo ruotare nel verso che corrisponde all'allineamento del momento magnetico dell'avvolgimento con il campo magnetico dello statore. Grazie alle spazzole, vedi dopo, ad ogni mezzo giro il verso della corrente circolante nell'avvolgimento cambia di verso, e quindi si ha continuità nella rotazione. L'inversione di polarità è garantita dal particolare disegno dell'avvolgimento che è in contatto mobile con i contatti fissi sullo statore: le cosidette spazzole. La coppia agente sul rotore dipende dalla sua posizione angolare, ma il momento di inerzia del rotore media in qualche maniera il momento motore variabile. Un motore in corrente continua non può iniziare a ruotare se l'avvolgimento del rotore si trova in una posizione angolare non opportuna (punto morto). Ma vi sono accorgimenti tecnici per ovviare a tale inconveniente. Durante la trasformazione, una parte dell'energia viene dispersa per l'effetto Joule. Dato il principio di funzionamento, un motore elettrico fa sempre muovere l'albero motore di moto rotatorio.

Motore passo-passo

Il motore passo passo ha una serie di caratteristiche interessanti:

- E' possibile realizzare azionamenti di precisione controllati da computer in catena aperta, cioè senza utilizzare sensori di posizione o di velocità. I circuiti possono essere relativamente semplici sia dal punto di vista realizzativo che progettuale e non è richiesta particolare potenza di calcolo al controllore

- Hanno un'elevata robustezza meccanica ed elettrica: infatti non esistono contatti elettrici striscianti e, se necessario, possono essere realizzati anche in esecuzione completamente stagna

- E' facile far compiere all'albero piccole rotazioni angolari arbitrarie in ambedue i versi e bloccarlo in una determinata posizione

- La velocità di rotazione può essere molto bassa anche senza l'uso di riduttori meccanici

Ovviamente hanno anche difetti:

- Richiedono sempre circuiti elettronici per il pilotaggio cioè non possono essere alimentati direttamente da una batteria o un trasformatore

- Hanno un funzionamento a scatti e e spesso producono forti vibrazioni, soprattutto ai bassi regimi di rotazione e quanto si adottano le tecniche di pilotaggio più semplici

- Il loro rendimento energetico è basso e, in genere, la coppia, la velocità e di conseguenza la potenza meccanica sono piccole

- Hanno un costo elevato, relativamente ad altri tipi di motore con analoghe prestazioni

- Raggiungono velocità di rotazione non particolarmente elevate

I motori passo-passo sono motori che, a differenza di tutti gli altri, hanno come obiettivo quello di mantenere fermo l'albero in una posizione di equilibrio: se semplicemente alimentati si limitano infatti a bloccarsi in una ben precisa posizione.

Solo indirettamente è possibile ottenerne la rotazione: occorre inviare al motore una serie di impulsi di corrente, secondo un'opportuna sequenza, in modo tale da far spostare, per passi successivi, la posizione angolare di equilibrio. E' così possibile far ruotare l'albero nella posizione e alla velocità voluta semplicemente contando gli impulsi ed impostando la loro frequenza, visto che le posizioni di equilibrio dell'albero sono determinate meccanicamente con precisione.

La costruzione elettromeccanica

I motori passo-passo si dividono tradizionalmente in tre grandi gruppi: motori a magnete permanente, motori a riluttanza variabile e motori ibridi; questi ultimi sono i migliori. In realtà la quasi totalità di quelli oggi reperibili (sia sul mercato dell'usato che tra i materiali nuovi) sono proprio del terzo tipo, per cui mi limiterò a descrivere brevemente la struttura interna di questi ultimi.

Occorre dire che, dal punto di vista dell'utilizzatore hobbistico, non esistono praticamente differenze d'uso tra i tre tipi, soprattutto tenendo conto che si è nell'impossibilità pratica di reperire tutte le caratteristiche elettromeccaniche dei motori che già si possiedono. Cambiano invece le prestazioni ma per chi recupera materiale di scarto questo è un problema secondario.

Un motore ibrido è costituito da un rotore e da uno statore; nella fotografia seguente riporto un esemplare non particolarmente recente ma in cui si vede chiaramente la struttura.

Il rotore appare come una coppia di ruote dentate massicce e identiche tra loro, affiancate e solidali all'albero costituite da un nucleo magnetico; le due ruote sono permanentemente magnetizzate, una come NORD, l'altra come SUD; le coppette - i "denti" delle ruote - sono in materiale ferromagnetico. Il numero di denti è variabile ma 50 è in assoluto il più frequente. Tra le due ruote è presente uno sfasamento esattamente pari ad 1/2 del passo dei denti: il dente di una delle due sezione corrisponde quindi alla valle dell'altra. Nel rotore non sono presenti fili elettrici e quindi manca completamente ogni connessione elettrica tra la parte in movimento e quella fissa. In genere il rotore è montato su cuscinetti a sfera, anche nei modelli economici.

Lo statore appare come il classico insieme di avvolgimenti ed il circuito magnetico è costituito da 4 o, più frequentemente, 8 "espansioni polari" (otto in quello mostrato fotografia). All'interno dello statore sono presenti piccoli denti che si affacciano esattamente a quelli del rotore. O meglio, sono esattamente affacciati al rotore solo il gruppo di denti appartenenti ad una espansione polare e a quella opposta; le altre coppie sono sfalsate rispettivamente di 1/4, 1/2 e 3/4 del passo dei denti. Avvolti intorno ai poli magnetici dello statore ci sono i fili che, opportunamente percorsi da corrente, generano il campo magnetico.

All'esterno sono evidentemente presenti le alimentazioni dei vari avvolgimenti dello statore; in pratica le fasi possono essere avvolte secondo due schemi:

- Sono presenti due soli avvolgimenti, ciascuno avvolto su più espansioni polari, e quindi all'esterno arrivano due sole coppie di fili: in questo caso si parla di motori bipolari in quanto la corrente dovrà percorrere le fasi nei due versi al fine di creare gli opportuni campi magnetici

- Sono presenti quattro avvolgimenti avvolti a coppie, in antiparallelo, sulle espansioni polari; all'esterno arrivano almeno cinque fili (spesso sono infatti presenti delle connessioni interne al motore tra le varie fasi). Si parla in questo caso di motori unipolari in quanto la corrente nella singola fase ha sempre lo stesso verso. E' possibile creare due campi magnetici opposti semplicemente scegliendo in quale dei fili debba passare la corrente.

Una tipologia particolare di motore passo-passo è utilizzabile sia in configurazione unipolare che bipolare: si tratta di quelli a 6 fili. Nella figura seguente questo tipo di motore l'ho schematizzato con i quattro induttori racchiusi nel rettangolo tratteggiato.

I due avvolgimenti Ph1 e Ph2 sono avvolti sullo stesso nucleo in modo tale che la corrente entrante dal terminale 1 crea due campi magnetici opposti a seconda che il terminale di uscita sia A oppure B. In questo caso abbiamo uno schema equivalente ad un motore unipolare.

Se invece la corrente entra da A ed esce da B si crea un campo magnetico opposto al caso in cui la corrente entra da B ed esce da A; in questo caso, dal terminale 1 non passa corrente ed abbiamo un funzionamento come motore bipolare (ed infatti sono usati solo 4 fili: i terminali 1 e 2 non devono essere connessi). La stessa cosa succede per Ph3 e Ph4.

Analoghe considerazioni possono essere fatte per i rari motori a 8 fili.

Per distinguere i motori di tipo unipolare o bipolare, per i quali sono richieste tecniche di pilotaggio molto diverse, basta contare i fili uscenti: se sono 4 abbiamo un motore bipolare, se sono 5 un unipolare, se sono 6 o 8 possiamo scegliere il tipo di pilotaggio più opportuno.

Il numero di differenti posizioni di equilibrio presenti in una rotazione completa dell'albero è in genere indicato come passi per giro e dipende del numero dei denti del rotore e dai poli dello statore, non dal numero di fili uscenti o dal numero delle fasi. Questo numero è spesso stampato sul contenitore oppure, in alternativa, è riportato l'angolo di passo, in gradi sessagesimali. In alternativa, a motore non alimentato, è possibile far ruotare lentamente e con molta delicatezza il rotore e contare il numero di "click" necessari per compiere un giro, possibilmente aiutandosi con una tacca di riferimento sull'albero per individuare la fine di un giro. Valori normali sono 16 (solo i motori più vecchi), 100, 200 "click" per giro, numeri che hanno tutti la proprietà di essere divisibile per quattro.

Con "intenti didattici" molti testi presentano disegni che erroneamente legano il numero di passi al numero delle fasi, creando non poche confusioni a chi inizia. In realtà le fasi sono sempre due o quattro, indipendentemente dal numero degli step per giro.

Autore : Kevin Panichi

Fonte: http://kevinpanichi.interfree.it/m/Attuatori_materiale.doc

Motori passo passo stepper motor

Visita la nostra pagina principale

Motori passo passo stepper motor

Termini d' uso e privacy