Reologia dei fluidi significato

Reologia dei fluidi significato

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

REOLOGIA

La reologia studia la deformazione di un corpo sotto l'azione di uno sforzo.

I solidi ideali si deformano elasticamente. L'energia di deformazione viene recuperata interamente alla cessazione dello sforzo.

I fluidi ideali (liquidi e gas) si deformano irreversibilmente. L'energia di deformazione viene dissipata all'interno dei fluidi sotto forma di calore, e non può essere recuperata alla cessazione dello sforzo. Nella realtà noi non troviamo né solidi ideali, né fluidi ideali.

Anche i solidi reali possono deformarsi irreversibilmente sotto l'azione di forze di una certa grandezza (creep). Ad esempio, l'acciaio, sotto forma di lamiera, viene deformato irreversibilmente quando viene pressato per formare un pezzo di automobile.

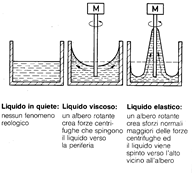

Solo pochi liquidi si avvicinano nella realtà, come comportamento, a quello dei liquidi ideali. La maggior parte dei liquidi mostrano reologicamente un comportamento che li classifica nella regione tra i liquidi e i solidi: essi sono sia elastici che viscosi e possono perciò essere definiti "viscoelastici" . I solidi possono essere soggetti a sforzi sia di trazione che di taglio, mentre i fluidi possono subire solo sforzi di taglio (tangenziali).

I solidi ideali (elastici) soggetti a sforzo di taglio reagiscono con una deformazione:

Legge di Hooke

Legge di Hooke

t= sforzo di taglio =

G = modulo Young (modulo elastico tangenziale)

g deformazione

Il modulo di Young in questa equazione è un fattore legato principalmente alla natura fisico-chimica del solido. Esso definisce la resistenza del solido rispetto alla deformazione.

La resistenza di un fluido rispetto ad ogni cambiamento posizionale irreversibile dei suoi elementi di volume viene detta viscosità.

Mentre i solidi ed i fluidi reagiscono in maniera assai diversa quando sono deformati da uno sforzo, dal punto di vista reologico non vi è alcuna differenza sostanziale tra i liquidi ed i gas. I gas non sono altro che fluidi con viscosità molto più bassa; ad esempio, a 20°C, l'H2 ha una viscosità che è 1/100 di quella dell'acqua.

Occorre però ricordare che una differenza fondamentale tra liquidi e gas è che le loro viscosità sono inversamente dipendenti dalla temperatura.

La viscosimetria tratta specificatamente della misura del comportamento reologico dei liquidi, compresi quelli che mostrano un comportamento viscoelastico.

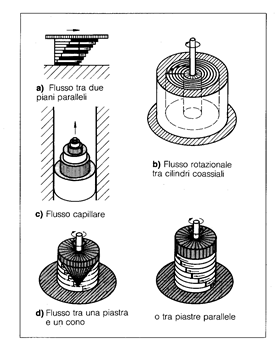

Dal punto di vista del tipo di flusso provocato da uno sforzo su un liquido, possiamo distinguere 4 modelli fondamentali :

a) Flusso tra due piatti piani paralleli

Quando un piatto si muove e l'altro è fermo. Questo tipo di flusso è quello che si realizza in processi di verniciatura.

b) Flusso nella zona anulare tra due cilindri concentrici

Uno dei due viene assunto come stazionario, mentre l'altro può ruotare. Un flusso di questo tipo si ha nelle bussole e nei viscosimetri rotazionali con sistema sensorio a cilindri coassiali.

c) Flusso attraverso tubi o capillari

c) Flusso attraverso tubi o capillari

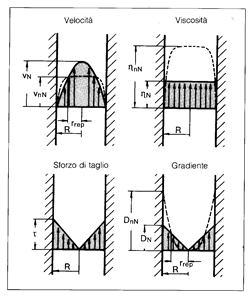

La velocità di flusso ha un andamento parabolico rispetto al diametro del tubo.

d) Flusso tra piatti paralleli o tra piatto e cono

Quando uno dei due è stazionario e l'altro ruota.

Questo tipo di flusso si ha nei viscosimetri rotazionali con sistema sensorio di misura a doppio piatto o piatto/cono.

LA LEGGE DELLA VISCOSITÀ

1. La legge di Newton

La misura della viscosità dei liquidi richiede dapprima la definizione dei parametri che riguardano il flusso. Si potranno poi trovare opportune condizioni per l'esecuzione del test che consentano la misurazione delle grandezze in modo obiettivo e riproducibile.

Isaac Newton fu il primo a formulare la legge fondamentale della viscosimetria che descrive il comportamento di flusso di un liquido ideale

t = h.D

t = sforzo di taglio (shear stress)

h = viscosità

D = gradiente di velocità (velocità di deformazione, shear rate)

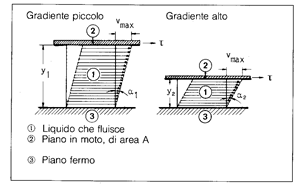

Il modello a piatti piani paralleli ci aiuta a definire sia lo sforzo di taglio, sia il gradiente di velocità.

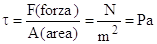

2. Lo sforzo di taglio

Una forza F applicata ad un'area A (interfaccia tra il piatto superiore ed il liquido sottostante) provoca un movimento (scorrimento) nello strato liquido. La velocità di flusso che può essere mantenuta per una data forza sarà determinata dalla resistenza interna del liquido, cioè dalla sua viscosità

3. Il gradiente di velocità

Lo sforzo di taglio provoca uno scorrimento nel liquido. La massima velocità di scorrimento Vmax si avrà nello strato superiore.

La velocità decresce lungo la sezione fino al valore Vmin = 0 dello strato limite a contatto col piatto stazionario. Si dovrà inoltre ipotizzare che si lavori in un regime laminare, il che significa che gli strati liquidi infinitamente sottili scivolano uno sull'altro come le carte di un mazzo da gioco.Uno strato laminare risulta allora spostato rispetto allo strato adiacente di una frazione dello spostamento totale che si ha nel liquido tra i piatti.

Nella sua forma generale il gradiente di velocità D è definito dal differenziale:

Nel caso di una caduta lineare della velocità lungo la sezione, il differenziale può essere approssimato in

In letteratura spesso troviamo il gradiente di velocità indicato con

Il punto sopra indica che il gradiente di velocità è la derivata rispetto al tempo della deformazione provocata dallo sforzo di taglio che agisce sul liquido.

Il paragone tra le equazioni (1) e (7) ci indica un'altra sostanziale differenza tra solidi e liquidi: lo sforzo di taglio provoca una deformazione nei solidi, mentre nei liquidi esso provoca la derivata rispetto al tempo della deformazione(velocità di deformazione). Questo significa che nei solidi la forza ha la sua importanza così come è, mentre nei liquidi è importante conoscere con quale rapidità le forze vengono applicate.

G e h hanno il medesimo scopo di introdurre un fattore di resistenza legato fondamentalmente alla natura del corpo sottoposto a taglio.

4. Viscosità dinamica

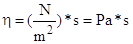

Dall'equazione (2) possiamo ricavare la viscosità dinamica h

dove

L'unità della viscosità dinamica è il "Pascal.secondo". Altra unità spesso usata è il "milli Pascal.secondo"

1 Pa.s = 1000 m Pa.s

E' importante ricordare che la "vecchia" unità di misura della viscosità dinamica, il centi Poise, è ad essa legata da:

1 m Pa.s = 1 cP

Tipici valori della viscosità a 20°C (mPa.s):

petrolio |

0,65 |

crema caffè |

10 |

acqua |

1 |

olio oliva |

102 |

mercurio |

1,5 |

miele |

104 |

mosto d'uva |

2‑5 |

catrame |

106 |

sangue (37°C) |

4‑15 |

bitume |

108 |

5. Viscosità cinematica

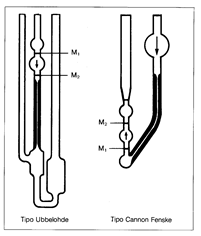

Quando il test sui liquidi Newtoniani viene fatto a mezzo di viscosimetri a capillare, come l'Ubbelohde o il Cannon Fenske, la viscosità viene determinata come viscosità cinematica n .

La forza di gravità agisce come forza trainante che provoca il passaggio del liquido attraverso il capillare. Altro parametro di fondamentale importanza è la viscosità del campione.

La viscosità cinematica e la viscosità dinamica sono legate dalla

n = viscosità cinematica, unità di misura mm2/s.

r= densità

r= densità

Altre unità di misura spesso usate sono lo "Stokes"(St) o il "centiStokes" (c St)

LE CURVE DI FLUSSO E DI VISCOSITÀ

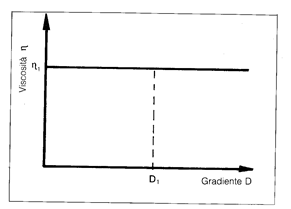

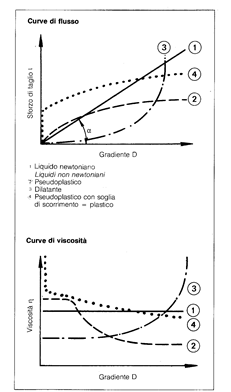

La correlazione tra sforzo di taglio e gradiente di velocità che definisce il comportamento reologico di un liquido può essere graficamente riportata in diagramma t/D. Il diagramma prende il nome di "curva di flusso". In figura è riportato il tipo più semplice di curva di flusso. La viscosità nell'equazione (2) viene assunta come costante e non dipendente da D.

Altro diagramma assai comune è quello che riporta h in funzione di D. Questo diagramma è chiamato "Curva di viscosità".

La curva di viscosità è la corrispondente della curva di flusso. Le misure di viscosità portano sempre a tracciare prima la curva di flusso. I suoi risultati possono essere poi manipolati matematicamente per consentire di tracciare la corrispondente curva di viscosità.

PARAMETRI DI VISCOSITÀ

La viscosità, nel descrivere la proprietà fisica di un liquido a resistere a taglio, dipende da 5 parametri indipendenti tra loro:

h = f(S,T,P,D,t)

"S" Questo parametro caratterizza la natura fisico-chimica di una sostanza, cioè se il liquido è acqua, olio, miele...etc.

"T" Questo parametro è legato alla temperatura della sostanza. L'esperienza quotidiana mostra che la viscosità è enormemente influenzata da variazioni di temperatura. Ad esempio, la viscosità di taluni olii minerali scende del 10% per aumento di temperatura di solo 1°C.

"P" pressione ‑ La pressione comprime i fluidi, provoca perciò un aumento della resistenza intermolecolare. I liquidi sono comprimibili sotto l'azione di altissime pressioni. L'aumento di pressione tende a far aumentare la viscosità Ad es., l'innalzamento della pressione per i fanghi di trivellazione dal valore ambiente a 1000 bars, aumenta la loro viscosità del 30%.

"D" gradiente di velocità di scorrimento. E' un fattore fondamentale per la viscosità di moltissimi liquidi. L'aumento del gradiente di velocità può fare aumentare o diminuire la viscosità.

"t" tempo ‑ Denota il fenomeno che la viscosità di alcune sostanze (comunemente le dispersioni) dipende dalla loro storia; in altre parole dipende dal periodo di tempo in cui la sostanza è stata sottoposta a continuo sforzo di taglio, o è stata a riposo prima del test.

LE SOSTANZE

1. Liquidi Newtoniani

La rappresentazione grafica dell'equazione (2) di Newton per un liquido ideale è una retta passante per l'origine e di inclinazione a .

La rappresentazione grafica dell'equazione (2) di Newton per un liquido ideale è una retta passante per l'origine e di inclinazione a .

Ogni punto di tale retta determina una coppia di valori per t e D.

Dividendo t per D, si ottiene un valore di h secondo l'equazione (8).

Possiamo anche definire questo valore come la tangente dell'angolo a.

Poiché la curva di flusso per un liquido ideale è una retta, il rapporto t/D per tutti i punti della retta stessa risulterà costante.

Questo significa che h non è influenzata da variazioni del valore del gradiente di velocità. Tutti liquidi per i quali questa asserzione può essere verificata sono chiamati "Newtoniani" (curva 1). Ad esempio: acqua, olii minerali, bitume, melasse, etc.

2. Liquidi non‑Newtoniani

Tutti gli altri liquidi che non presentano questo comportamento ideale, sono detti "non-Newtoniani". Essi sono di gran lunga più numerosi dei liquidi ideali.

A) Liquidi pseudoplastici

Molti liquidi mostrano una drastica diminuzione della viscosità quando il gradiente di velocità passa da bassi ad alti valori. In altre parole:

quanto più velocemente i prodotti farmaceutici vengono spinti

attraverso tubi o capillari,

quanto più rapidamente le vernici vengono spruzzate o pennellate,

con quanta maggior forza i dentifrici o le creme vengono spremute dai loro contenitori, tanto più diminuisce la viscosità di questi materiali. Tecnicamente questo significa che sotto l'azione di una determinata forza (o pressione) una maggiore quantità di materiale può essere soggetta allo scorrimento, o che può essere ridotto il lavoro meccanico necessario a mantenere una determinata portata.

I materiali che subiscono una fluidificazione dovuta all'aumento del gradiente di velocità, sono detti "pseudoplastici" (curva 2). Sono molte le sostanze che appartengono a questo gruppo, come emulsioni, sospensioni o dispersioni di notevole importanza tecnica e commerciale.

Sarà bene dare una spiegazione del motivo per cui si ha questa fluidificazione dei materiali pseudoplastici. Molti prodotti liquidi che in apparenza sembrano perfettamente omogenei, in realtà sono costituiti da diversi ingredienti: particelle di forma irregolare o goccioline di un certo liquido si possono trovare disperse in un altro liquido. Ancora: esistono soluzioni polimeriche che presentano lunghe catene molecolari tra loro intrecciate. Allo stato di riposo tutti questi materiali manterranno un ordine interno irregolare e, di conseguenza, una considerevole resistenza interna al flusso; in altre parole: un'alta viscosità.

All'aumentare del gradiente di velocità le particelle allungate sospese nel liquido si orienteranno nella direzione del moto. Le macromolecole di un fuso o di una soluzione possono disintrecciarsi, allungarsi e orientarsi parallelamente alla direzione della forza impressa. L'allineamento delle particelle o delle molecole consente loro di scivolare le une sulle altre e questo comporta una diminuzione della viscosità. Così gli eritrociti del sangue possono deformarsi elasticamente ed assumere una forma allungata che aiuta il sangue a scorrere più facilmente, anche attraverso piccoli vasi sanguigni. L'azione di taglio può provocare anche la rottura di blocchi irregolari di particelle aggregate e questo aiuta un materiale che presenta un tale tipo di otturazione a scorrere più velocemente per un dato sforzo di taglio.

Per la maggior parte dei liquidi la diminuzione di h al crescere di D è reversibile, magari in un certo lasso di tempo, cioè il liquido riacquista la sua elevata viscosità originale per cessazione dello sforzo applicato: le catene molecolari tornano al loro primitivo stato di non orientamento, le goccioline deformate tornano alla loro forma sferica, si formano nuovamente gli aggregati dovuti al moto Browniano.

La letteratura riporta un'altra possibile ragione per il fenomeno di fluidificazione dovuto a taglio subito da un materiale: gli strati di solvente vengono ad essere separati dalle macromolecole solvatate, il che significa che vengono ridotte le interazioni molecolari che causano la resistenza allo scorrimento.

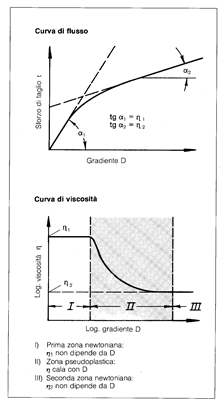

Un fenomeno assai interessante nel comportamento dei liquidi pseudoplastici è che l'effetto fluidificante non è uniforme nel passaggio da valori molto bassi del gradiente di velocità a più elevati valori .

Un fenomeno assai interessante nel comportamento dei liquidi pseudoplastici è che l'effetto fluidificante non è uniforme nel passaggio da valori molto bassi del gradiente di velocità a più elevati valori .

Nel campo dei valori più bassi del gradiente di velocità D il moto Browniano delle molecole le mantiene in uno stato di disordine, a dispetto dell'effetto iniziale dell'orientamento del taglio. Per valori di D molto bassi i liquidi pseudoplastici si comportano come i liquidi Newtoniani e presentano una ben definita viscosità h1 indipendente dal gradiente di velocità.

Aumentando il D l'effetto sull'orientamento delle particelle prende il sopravvento su quello "randomizzante" del moto Browniano: la viscosità decresce drasticamente avvicinandosi ad un valore definito h2.

Passando a valori ancora più alti, il gradiente di velocità non può causare ulteriore effetto fluidificante: si è raggiunto l'optimum dell'orientamento.

Nei campi dei valori più bassi o più alti del gradiente di velocità (detti 1° e 2° campo Newtoniano) la viscosità è più o meno indipendente da D: non sono veramente apprezzabili le variazioni di h1 a D = 0,001 s-1 o D = 0,1 s-1. Così ci possiamo aspettare che il valore della viscosità h2 a D = 100.000 s-1 sarà senz'altro simile a quello che si ha per un valore del gradiente di velocità dieci volte maggiore.

B) Liquidi dilatanti

I liquidi dilatanti (curva 3) aumentano la loro viscosità all'aumentare del gradiente di velocità. Ad esempio, quando si deve ricoprire un tessuto con taluni rivestimenti in PVC (plastisol), più si cerca di aumentare la velocità di ricoprimento, più il materiale ricoprente diventa rigido. La resistenza al flusso può diventare così elevata che il tessuto si strappa o si hanno danni alle calandre.

Il comportamento dei fluidi dilatanti è tipico delle sospensioni molto concentrate in cui particelle solide sono mescolate al liquido, come nei plastificanti. Le particelle sono tra loro densamente impacchettate e la quantità di plastificante aggiunto è appena sufficiente a riempire i vuoti tra le particelle stesse. Nello stato di riposo, o alle basse velocità di rivestimento il plastificante lubrifica la superficie delle particelle e consente un facile cambiamento posizionale delle stesse sotto l'azione di una forza: questa sospensione si comporta da liquido a bassi gradienti di velocità. A più alti gradienti di velocità, invece, le particelle si incuneano le une nelle altre causando un generale aumento di volume del plastisol. In questo stadio la porzione di plastificante del volume totale diminuisce. Esso non è più sufficiente a riempire tutti i vuoti ed a mantenere lubrificate le superfici delle particelle. Il plastisol diventa più viscoso.

C) Liquidi plastici

Il loro comportamento è simile a quello dei liquidi pseudoplastici dai quali differiscono per la presenza di un punto di snervamento (yield point) (curva 4).

I liquidi plastici possono essere classificati come appartenenti sia ai liquidi che ai solidi. Essi sono fondamentalmente sospensioni che, allo stato di riposo, possono creare una rete di forze di legami intermolecolari e/o interparticellari (legami polari, forze di Van der Waals, etc.). Queste forze riducono le variazioni posizionali degli elementi di volume e danno alla sostanza la caratteristica di un solido con elevatissima viscosità. Le forze applicate esternamente, se di minore entità rispetto a quelle che formano la "rete", alterano la forma di questa sostanza solida elasticamente.

Solo quando le forze esterne diventano talmente grandi da superare quelle della "rete", si ha l'improvviso collasso di queste ultime (punto di snervamento). Gli elementi di volume possono ora cambiare posizione in modo irreversibile: il solido diventa liquido.

Si comportano in questo modo: i fanghi di trivellazione, grassi, rossetti, dentifrici. I liquidi plastici presentano una curva di flusso che intercetta l'ordinata non all'origine ma all'altezza del punto di snervamento (t0)

D) Liquidi tixotropici

La tixotropia e fenomeno di rilevante importanza industriale.

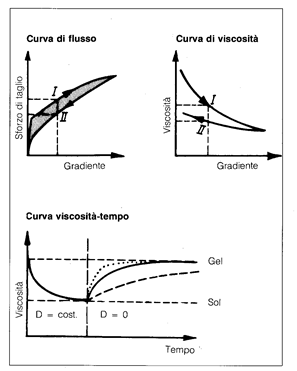

La fluidificazione dei liquidi pseudoplastici sotto l'azione del taglio dipende sostanzialmente dall'orientamento delle molecole (o particelle) e dall'allineamento nella direzione del flusso. Al cessare dell'effetto di taglio l'orientamento si perde ed il liquido torna alla situazione originaria. Se riportiamo in grafico la curva di flusso in funzione di un gradiente di velocità dapprima crescente e poi decrescente, possiamo facilmente accorgerci che le due curve di "andata" e "ritorno" coincidono. Molte dispersioni presentano non solo questa potenzialità di orientamento, ma anche la possibilità di creare una interazione particelle/molecole. Questo porta alla formazione di legami in una struttura reticolare tridimensionale che prende il nome di "gel". A paragone con le forze che legano le particelle o le molecole, questi legami - normalmente del tipo a ponte di idrogeno - sono relativamente deboli: si rompono facilmente quando la dispersione è soggetta a taglio.

Quando la rete si rompe la viscosità diminuisce tendendo asintoticamente al più basso valore possibile per un certo gradiente di velocità costante.

Questo livello minimo di viscosità caratterizza lo stato di "sol" della dispersione. Si definisce tixotropico un liquido che presenta la caratteristica di realizzare una ricostruzione della struttura quando viene lasciato a riposo per un certo tempo. Il cambiamento gel Û sol è realizzabile e riproducibile un numero illimitato di volte.

Questo livello minimo di viscosità caratterizza lo stato di "sol" della dispersione. Si definisce tixotropico un liquido che presenta la caratteristica di realizzare una ricostruzione della struttura quando viene lasciato a riposo per un certo tempo. Il cambiamento gel Û sol è realizzabile e riproducibile un numero illimitato di volte.

La fig. riporta in forma grafica il fenomeno della tixotropia: si può notare come le due curve di "andata" e "ritorno" non coincidano. L'isteresi tra queste due curve consente di definire un'area A che caratterizza la "magnitudo" della proprietà detta tixotropia. Questa area ha le dimensioni di un'energia riferita al volume di campione sottoposto a taglio, in altre parole è l'energia necessaria per rompere la struttura tixotropica.

La corrispondente curva di viscosità conferma la proprietà ora vista: all'aumentare di D la viscosità diminuisce come effetto risultante tra la rottura della struttura tixotropica e dell'orientamento molecolare. Al diminuire di D, invece, la viscosità aumenta in modo molto minore rispetto alla caduta iniziale. Per uno stesso valore del gradiente di velocità troveremo allora due diversi punti I e II.

La curva viscosità/tempo sottolinea le due fasi della trasformazione: sotto l'azione di un gradiente di velocità costante, un gel si trasforma rapidamente in sol. Nella seconda fase il sol ritorna gel. La velocità di questa trasformazione può variare molto in dipendenza della natura del liquido tixotropico e della sua temperatura. Ci possono volere secondi o minuti per rompere una struttura tixotropica, ma in molti casi ci vogliono minuti, ore o mesi per reintegrarla; in genere però circa il 30-50% della viscosità viene recuperata in pochi minuti.

La tixotropia è un fenomeno molto importante in processi di verniciatura, nell'industria dei cosmetici e dei farmaceutici ed in altri processi di importanza industriale.

Due esempi:

1) La rottura della struttura tixotropica che si ha quando pennelliamo una vernice su una parete verticale, ci permette di distribuire uniformemente e in strato sottile la vernice stessa. E' necessario però che, una volta applicata alla parete, la vernice riacquisti quanto più velocemente possibile la sua struttura di gel in modo da evitare gocciolature sulla superficie dipinta.

2) Ai bambini si somministra normalmente sciroppo per la tosse. Questa medicina è in pratica una dispersione del farmaco diluito in uno sciroppo zuccherino. Poiché il farmaco ha densità più alta dello sciroppo, esso tende a sedimentare sul fondo della bottiglia. Per impedire questo fenomeno si aggiungono additivi che rendono lo sciroppo tixotropico. Durante il processo gli ingredienti vengono accuratamente mescolati, le bottiglie vengono riempite ed il medicinale si trova allo stato di sol. Ora però il medicinale ha la capacità di recuperare rapidamente la struttura tixotropica, impedendo così la sedimentazione. In questo modo si è venuto a risolvere un problema annoso che si presentava con i liquidi non‑tixotropici: contrariamente alle istruzioni, le madri, dimenticando di agitare prima dell'uso, somministravano per giorni ai figli una medicina senza effetto alcuno (la soluzione zuccherina), e poi il medicinale puro tutto insieme.

COME EFFETTUARE UN TEST DI VISCOSITÀ

Si e già detto dei 5 parametri che possono influenzare la viscosità (S,T,P,D,t). Per definire come varia la viscosità in funzione di uno dei parametri, e ovvio che gli altri 4 dovranno essere tenuti rigorosamente costanti.

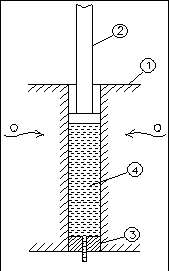

a) Temperatura.

La temperatura dei campioni deve essere tenuta rigorosamente sotto controllo in modo da avere delle oscillazioni max di ± 0,1°C. Nei viscosimetri rotazionali si usano a questo scopo dei sistemi di misura provvisti di camicia entro la quale circola un fluido che consente di asportare l'eventuale calore dovuto ad attriti durante l'esecuzione del test.

b) Pressione.

Normalmente si effettuano i test a pressione ambiente in sistemi di misura aperti.

c) Gradiente di velocità.

Se i fluidi sono non‑Newtoniani e quindi hanno viscosità che dipendono sostanzialmente dal valore di D, il paragone tra i campioni si può fare o ad uno stesso valore di D, o, meglio, confrontando le curve di flusso nella loro globalità.

d) Storia del campione.

Quando i campioni sono tixotropici - e spesso lo sono - si può effettuare il test sempre nella stessa condizione di sol, oppure effettuando le misurazioni sempre dopo 2, 5, 10 minuti di sforzo applicato, o dopo 1, 2, 7 giorni di sforzo cessato.

CONDIZIONI LIMITE

La trattazione matematica del problema fisico di un fluido sul quale agiscono delle forze porta alla formulazione di equazioni differenziali assai complesse che nella loro forma generale non possono essere risolte. Si può avere una soluzione matematica del problema solo con opportune restrizioni delle condizioni in cui il test viene effettuato (in termini matematici: condizioni ai limiti). Solo con l'impostazione di queste restrizioni la legge di Newton della viscosimetria (2) è valida.

Queste le condizioni per il test:

a) Moto laminare.

Il taglio applicato deve portare solo ad un moto laminare. Dato che il moto laminare impedisce che si abbiano cambiamenti degli elementi di volume tra gli strati, i campioni devono essere omogenei. L'effetto di omogeneizzazione di campioni eterogenei durante il test va accuratamente evitato. D'altra parte proprio questa necessità impedisce l'uso di un agitatore come elemento sensorio per la misurazione della viscosità assoluta. Gli agitatori creano turbolenza e questa porta ad errori del 50, 100 o più percento nella misurazione.

b) Flusso stazionario.

Nella legge di Newton lo sforzo di taglio applicato è correlato al gradiente di velocità. Lo sforzo di taglio deve essere tale da mantenere una velocità di flusso costante. L'equazione (2) non può tener conto dell'energia ulteriore richiesta per accelerare o decelerare il flusso. In altre parole: la misura deve essere fatta dopo un certo tempo dall'applicazione della t.

c) Assenza di slittamento.

Lo sforzo di taglio applicato deve essere trasmesso dal piatto in movimento al liquido tramite lo strato limite aderente al piatto. Se l'aderenza tra piatto e liquido è insufficiente a trasmettere lo sforzo di taglio, il piatto "scivola" sul campione di liquido non in movimento e la misurazione è priva di significato. Questi problemi sorgono spesso quando si trattano grassi.

d) Il campione deve essere omogeneo.

Significa che il campione deve reagire allo sforzo di taglio applicato uniformemente. Nel caso si trattino dispersioni o sospensioni, le particelle dovranno essere molto piccole a confronto dello spessore dello strato liquido in esame. In viscosimetria i campioni effettivamente omogenei sono rari. Anche se le dispersioni sono considerate omogenee, dato che ogni elemento di volume contiene una identica porzione di tutti gli ingredienti, possono però sorgere problemi quando all'aumentare del taglio durante la misurazione si ha una separazione delle fasi, cioè la dispersione si separa in uno strato liquido e uno solido.

e) Durante la prova non si devono avere variazioni chimico/fisiche nel campione.

I fenomeni di indurimento, degradazione o di interazione tra particelle e plastificanti (nel caso di uso di Plastisol) devono essere evitati.

f) Assenza di elasticità.

f) Assenza di elasticità.

Molti campioni, come i fusi polimerici o le soluzioni polimeriche, danno una risposta viscosa e una risposta elastica al taglio. Quando l'elasticità prende il sopravvento i risultati del test non possono più essere valutati in termini di viscosità. Nei viscosimetri rotazionali con sistema di misura a cilindri coassiali, per taluni campioni la risposta elastica al taglio può essere tale da "risucchiare" la sostanza dalla zona anulare. L'elasticità è una proprietà caratteristica della sostanza che non può essere evitata in alcun modo. Nella misurazione della viscosità di campioni viscoelastici, la massima gradiente di velocità deve essere limitata ad un certo valore, in modo da impedire che gli sforzi aumentino in maniera tale da inficiare la prova.

VISCOSITÀ ASSOLUTA

Si definiscono "viscosimetri assoluti" quelli per i quali la misura della viscosità può essere riportata nelle unità di misura della fisica

‑ le forze in Newton (N);

‑ le forze in Newton (N);

‑ le dimensioni del sistema sensorio in metri (m);

‑ gli intervalli di tempo in secondi (s)

Per le misurazioni di viscosità assoluta occorre che:

a) il moto realizzato nel sistema di misura sia riconducibile ad uno dei 4 tipi visti nella fig.2;

b) siano rispettate le condizioni ai limiti viste precedentemente.

Un vantaggio notevole della viscosità assoluta e che i risultati della prova sono indipendenti dal particolare tipo di viscosimetro usato. Questo fatto è abbastanza importante per i liquidi Newtoniani ma è essenziale per la definizione delle proprietà dei non-Newtoniani. Le misure di viscosità assoluta sono facilmente paragonabili nei laboratori di tutto il mondo.

I VISCOSIMETRI ROTAZIONALI

1 ‑ Modelli

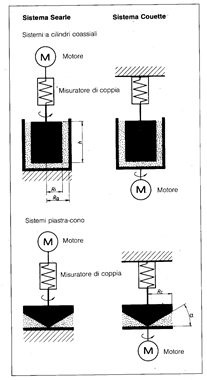

Il principio di funzionamento dei viscosimetri rotazionali con sistema di misura a cilindri coassiali o a piatto‑cono consente la progettazione di viscosimetri assoluti estremamente versatili. La produzione mondiale in questo settore è assai varia, sia come sofisticazione che come prezzo.

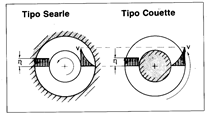

Possiamo pensare al sistema di misura a cilindri coassiali per i viscosimetri rotazionali come derivante dal modello a piatti paralleli di Newton con la semplice incurvatura dei piatti in due cilindri, uno interno e l'altro esterno. Il campione di liquido che riempie l'intercapedine anulare (in viscosimetria molto spesso indicata con il termine inglese "gap") tra i due cilindri può essere sottoposto a taglio. Il moto deve essere laminare al fine di consentire la trattazione matematica del problema.

Possiamo:

A) Fissare t : trovare D.

Il cilindro interno (o l'esterno) e soggetto ad un definito sforzo di taglio (o momento torcente) mentre l'altro e fermo. Possiamo allora misurare la velocità di rotazione o il gradiente di velocità risultante. Si basano su questo principio i viscosimetri tipo Krebs‑Stormer.

B) Fissare D : trovare t.

Uno dei cilindri ruota a velocità angolare costante mentre l'altro e tenuto fermo. Possiamo misurare lo sforzo di taglio risultante o il momento torcente. la maggior parte dei viscosimetri in commercio si basano su questo principio.

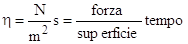

a) sistema Searle

a) sistema Searle

In questo sistema è il cilindro interno che ruota ad una certa velocità, mentre quello esterno è fermo (e ciò permette di termostatare il reometro con una certa facilità). Lo scorrimento del fluido nell'intercapedine tra i due cilindri coassiali richiede una coppia tanto maggiore quanto più grande è la viscosità del fluido. Tra motore e cilindro rotante (o "rotore") è inserito un elemento di misura della coppia stessa - di solito una molla collegata ad un indicatore ottico o potenziometrico che permette di misurare, dalla deformazione della molla, lo sforzo di taglio T applicato dalla parete del rotore al liquido in moto.

In questo sistema è il cilindro interno che ruota ad una certa velocità, mentre quello esterno è fermo (e ciò permette di termostatare il reometro con una certa facilità). Lo scorrimento del fluido nell'intercapedine tra i due cilindri coassiali richiede una coppia tanto maggiore quanto più grande è la viscosità del fluido. Tra motore e cilindro rotante (o "rotore") è inserito un elemento di misura della coppia stessa - di solito una molla collegata ad un indicatore ottico o potenziometrico che permette di misurare, dalla deformazione della molla, lo sforzo di taglio T applicato dalla parete del rotore al liquido in moto.

Molti viscosimetri commerciali sono di tipo Searle. Un inconveniente si ha alle alte velocità di rotazione con liquidi poco viscosi, perché la presenza di forze centrifughe può far apparire nel liquido i vortici di Tayior, cioè moto non laminare, è impossibile allora fare misure assolute.

b) sistema Couette

E’ il cilindro esterno che ruota a velocità prefissata, mentre la coppia viene misurata su quello interno, attraverso un elemento simile a quello descritto sopra (ad esempio una molla).

I viscosimetri Couette sono più stabili di quelli Searie per quanto riguarda le forze centrifughe.

Naturalmente le misure fatte con viscosimetri tipo Searle e tipo Couette sullo stesso liquido danno gli stessi valori di viscosità assoluta.

Se i due viscosimetri sono equipaggiati con cilindri coassiali di raggio poco diverso, cioè se l'intercapedine in cui sta il fluido è molto sottile, il gradiente D è costante all'interno del fluido, e così la viscosità del fluido stesso.

Sistema a cilindri coassiali o sistema piatto/cono ?

In teoria entrambi i sistemi di misura danno risultati identici per liquidi omogenei, sia Newtoniani, che non-Newtoniani. Vi sono però alcuni criteri di scelta dei quali sarà bene tener conto. Innanzitutto diciamo che non si può sbagliare scegliendo il sistema di misura a cilindri coassiali. Esistono modelli per bassi valori dello sforzo di taglio, altri per alti valori. Quando è necessario un controllo accurato della temperatura del campione è preferibile usare il sistema di misura con camicia sul cilindro esterno.

Nel sistema a cilindri coassiali l'intercapedine anulare ha spessore costante. Allora potremo sottoporre al test solo campioni che hanno particelle sospese di diametro inferiore ad 1/3 dello spessore del gap.

Anche la quantità di campione a disposizione ha il suo peso nella scelta. Mentre il Mooney‑Ewart necessita di pochi cc. di sostanza, tutti gli altri sistemi necessitano di volumi di 10, 50 cc. o più ancora.

La scelta cade sui sistemi di misura piatto/cono (detti "PK") quando il problema fondamentale è la pulizia. In certi casi (ed in particolare con taluni pigmenti) la pulizia del rotore e della campana dopo aver eseguito il test è talmente complicata da far orientare la scelta sul sistema piatto/cono, assai più facile da pulire.

Spesso si devono sottoporre al test alcune paste (usate in elettronica) che contengono metalli preziosi ed è importante che il campione venga interamente recuperato: anche in questo caso si preferisce il sistema piatto/cono. In genere la quantità di campione richiesta nei sistemi PK è molto inferiore rispetto al sistema a cilindri coassiali. Per la maggior parte dei PK sono sufficienti poche gocce di liquido.

I sistemi di misura piatto/cono trovano la loro principale applicazione nel campo delle alte gradiente di velocità.

Vi sono però alcune importanti limitazioni nell'uso del sistema di misura piatto/cono:

L'angolo del cono (in genere si usano angoli variabili tra 0,00524 e 0,0174 rad (0,3°¸1,0°) fa sì che l'intercapedine tra piatto e cono vari da zero in punta ad un valore massimo al raggio Rc. Le dispersioni con particelle ‑ anche le più piccole possibili ‑ non sono adatte per la zona vicina alla punta del cono.

Le particelle vengono spinte dalla zona della punta verso l'esterno e questo può accadere prima ancora dell'inizio della prova, quando il piatto viene avvicinato al cono fino al contatto. Durante la prova, poi, si ha un flusso secondario di particelle in direzione radiale che si sovrappone al flusso principale (circolare) influenzando negativamente il moto laminare. Una simile situazione tende a rendere ancor più eterogenei i campioni, falsando la prova. Le particelle più grandi ancora richiedono l'uso di angoli maggiori (da 1°a 3°) con conseguenti maggiori effetti negativi del flusso secondario sui risultati del test.

Più ancora dei sistemi a cilindri coassiali, i sistemi PK sono influenzati dalle forze normali che sono il risultato della risposta elastica dei campioni viscoelastici soggetti a taglio. Queste forze normali possono trascinare elementi di volume fuori del gap angolare e farli arrampicare sul bordo esterno del cono. In tale situazione si ha lo spaccamento del campione verso la metà del gap angolare ( e questo è un disturbo serio per la misura della viscosità. Un'indicazione della presenza di questo inconveniente è il formarsi di una cresta sempre più grande sul bordo del cono. Spesso si arriva addirittura a vedere la spaccatura del campione guardando da vicino la rotazione del cono.

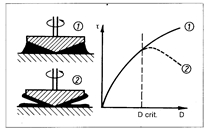

Il disturbo al quale si è accennato può essere individuato sulla curva di flusso. In fig. la curva 1 descrive il comportamento al flusso di un liquido pseudoplastico; la curva 2, che si riferisce ad un liquido viscoelasticomostra poi un massimo apparente di t seguito da una diminuzione, risultato dovuto al fatto che solo una parte dell’intercapedine è occupata dal fluido in esame. E' ovvio che i risultati sopra il valore di Dcrit non hanno alcun senso. Per concludere diremo che, con campioni viscoelastici, l'uso del sistema PK deve essere limitato a bassi valori del gradiente di velocità: e questo è in contrasto con le specifiche dei sistemi piatto‑cono nati apposta per raggiungere alte velocità di scorrimento.

REOMETRI A CAPILLARE

I diversi modelli

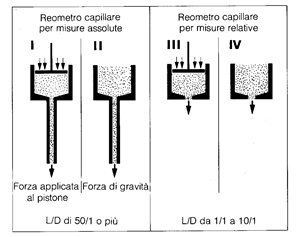

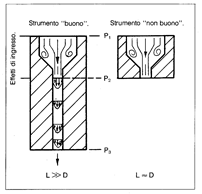

Molti strumenti, più o meno sofisticati, trovano la loro collocazione in questo gruppo di viscosimetri. I capillari possono essere a sezione circolare o quadrata. In fig.&sono riportati e confrontati alcuni tipi di viscosimetri a capillare.

Viscosimetri a capillare a pressione variabile

A) Reometri di tipo generale (I di fig.& )

Un pistone, un estrusore, o altra fonte di pressione spinge il campione nel capillare a portata costante od opportunamente programmata. La resistenza che il campione oppone al flusso provoca una perdita di carico tra i punti I e II . I due punti, posti a conveniente distanza dall'entrata e dall'uscita del capillare, consentono, mediante due trasduttori di pressione, la misura della perdita di carico DP = P1 -P2.

Il movimento del pistone in funzione del tempo definisce la portata Q. La viscosità del campione è legata sia a DP che a Q. La particolare costruzione dell'apparecchio fa sì che il campione, passando nel capillare, raggiunga uno stato stazionario di moto laminare prima di arrivare a P1, in altre parole si cercano di evitare dannosi effetti di ingresso. Ai punti I e II l'energia cinetica è la stessa, cosicché non si abbiano effetti di uscita. In queste condizioni, e con fluidi Newtoniani, si ha un calcolo esatto di t e D.

Diagrammi di velocità, viscosità, sforzo e gradiente di velocità nei reometri a capillare.

B) Viscosimetri a capillare a gravità (mod.II fig.&)

B) Viscosimetri a capillare a gravità (mod.II fig.&)

Il campione scorre nel capillare a causa del suo stesso peso. Il liquido viene posto in una camera superiore che conduce all'entrata del capillare. Il peso della colonna di liquido sull'orifizio di uscita del capillare è eguale all'energia potenziale del campione stesso che costringe il liquido a scorrere nel capillare. Le misure di viscosità di un modello come l'Ubbelohde richiedono la conoscenza dell'intervallo di tempo Dt necessario perché una certa quantità di liquido passi attraverso il capillare, o che il livello del liquido scenda dal punto M1 al punto M2. Essendo la densità del campione un parametro essenziale, il test porta a misure di viscosità cinematica n

C) Viscosimetri per fusi (mod. III fig&)

Sono viscosimetri a capillare relativamente semplici usati per la determinazione della viscosità di fusi polimerici. Il polimero viene fuso in una camera cilindrica e poi estruso per mezzo di un'asta che porta uno o più pesi morti. La bocca di uscita è costituita da un capillare molto corto(L/D = 10/1). Questa lunghezza di capillare è ovviamente insufficiente per garantire le condizioni di stato stazionario e moto laminare tra l'entrata e l'uscita. Una considerevole aliquota dell'energia potenziale del sistema deve essere impiegata per far uscire il campione dall'orifizio terminale e per vincere la turbolenza all'entrata del capillare. Anche gli effetti di uscita devono essere presi in considerazione in quanto, l'estruso possiede un'energia cinetica che non era presente all'entrata del campione nel capillare. La misura della viscosità si basa sulla determinazione della quantità di campione estruso in un certo intervallo Dt.

Sono viscosimetri a capillare relativamente semplici usati per la determinazione della viscosità di fusi polimerici. Il polimero viene fuso in una camera cilindrica e poi estruso per mezzo di un'asta che porta uno o più pesi morti. La bocca di uscita è costituita da un capillare molto corto(L/D = 10/1). Questa lunghezza di capillare è ovviamente insufficiente per garantire le condizioni di stato stazionario e moto laminare tra l'entrata e l'uscita. Una considerevole aliquota dell'energia potenziale del sistema deve essere impiegata per far uscire il campione dall'orifizio terminale e per vincere la turbolenza all'entrata del capillare. Anche gli effetti di uscita devono essere presi in considerazione in quanto, l'estruso possiede un'energia cinetica che non era presente all'entrata del campione nel capillare. La misura della viscosità si basa sulla determinazione della quantità di campione estruso in un certo intervallo Dt.

Quando si usano fusi polimerici i risultati delle prove possono differire del 30% dai valori ottenuti con viscosimetri del tipo a capillare lungo.

I viscosimetri per fusi sono impiegati per polimeri non‑Newtoniani per una valutazione della loro adattabilità alle condizioni di processo in impianti industriali. Occorre dire per la verità, che i gradienti di velocità che si hanno in questi viscosimetri sono molto inferiori a quelli che si realizzano nel processo industriale, e non è certo una buona idea misurare la viscosità a bassa D e poi estrapolare il risultato a più alti gradiente di velocità, specie per fusi polimerici non-Newtoniani.

Ciò nondimeno, la pratica industriale fa molto uso di questi viscosimetri per processi produttivi relativamente semplici, come quelli che impiegano polietilene o polistirolo.

D). Viscosimetri ad orifizio (mod.IV fig.&)

D). Viscosimetri ad orifizio (mod.IV fig.&)

Come principio di funzionamento anche questi sono viscosimetri a capillare che sfruttano la forza di gravità. Il capillare è però molto corto ed in certi casi si riduce ad un foro. Sul risultato del test ha notevole importanza la lunghezza del capillare.

Una considerevole aliquota (P1-P2) della differenza di pressione totale (P1-P3) viene impiegata per portare gli elementi di volume ad uno stato stazionario di moto e per superare la turbolenza che si ha all'entrata del capillare.

Solo quando (P2-P3) è grande rispetto a (P1-P2), cioè quando il rapporto L/D supera il valore 50/1, la viscosità può essere determinata senza commettere errore considerevole.

Il problema delle misure di elasticità nei campioni viscoelastici

I viscosimetri assoluti descritti sopra misurano la viscosità di un fluido, ed i risultati sono perciò espressi in "Pa.s" o "mPa.s".

Per fluidi viscoelastici sottoposti a scorrimento, però, la risposta del fluido al campo di forza è in parte viscosa e in parte elastica, ed è tecnicamente difficile separare le due parti per ottenere i valori "assoluti" della viscosità e della elasticità.

Nella pratica dell'industria è spesso sufficiente avere una stima quantitativa dell'elasticità dei campioni, in relazione alla loro viscosità ad un determinato gradiente.

Alcuni strumenti permettono di valutare qualche parametro elastico:

· in un viscosimetro rotazionale tipo Couette il contenitore, invece di ruotare a velocità costante, può oscillare periodicamente con un andamento sinusoidale della velocità. Questo moto periodico può anche essere sovrapposto ad un normale moto rotazionale stazionario. Se la velocità del cilindro esterno varia sinusoidalmente nel tempo, lo stesso accade al gradiente. Il fluido trasmette al cilindro interno una sollecitazione sinusoidale avente la stessa frequenza, ma con differenza di fase che dipende dalla componente elastica della risposta del campione al moto ad esso imposto. Il trattamento matematico di questo moto permette di convertire i risultati delle misure nei due moduli: G' il modulo elastico che misura il rapporto "sollecitazione - deformazione elastica" alla particolare frequenza usata, e G", il cosiddetto "modulo di perdita", proporzionale all'energia meccanica trasformata in calore dalla componente viscosa del moto.

· L'elasticità può manifestarsi visibilmente durante o dopo la misura reologica. Ad esempio quando il rotore, dopo un certo tempo, viene staccato dal motore, l'energia elastica immagazzinata nel fluido si manifesta molto chiaramente perché fa tornare indietro il rotore stesso di un certo angolo. Questo “angolo di ritorno" è una misura di elasticità.

· Nei viscosimetri capillari l'elasticità si manifesta evidentissima con il "rigonfiamento" del fluido estruso, il cui diametro può aumentare considerevolmente rispetto a quello del capillare (anche del 100-200% per certi polimeri fusi). La pressione alle pareti del capillare non tende a zero all'uscita del capillare stesso quando il fluido è viscoelastico, e questa "pressione residua" è essa stessa legata all'elasticità del fluido in esame.

Il reometro a capillare: principi teorici e funzionamento dell’apparecchiatura.

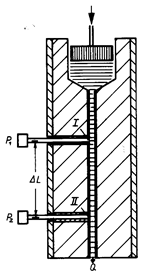

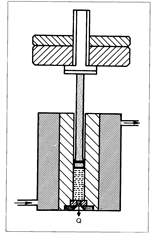

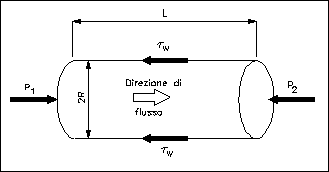

La fig. B.2 riporta uno schema di reometro a capillare.

Fig. B.2 - Il reometro a capillare.

Il reometro è costituito da una camera cilindrica (4) in cui viene caricato il materiale che successivamente viene estruso attraverso l’ugello (3) mediante il pistone (2) che scorre verso il basso. Il materiale viene mantenuto fuso grazie ad un forno (1) circonda la camera mantenendola alla temperatura T impostata dall’operatore. Durante la misura, il pistone scende secondo velocità impostate e contemporaneamente, ad intervalli di tempi stabiliti, misura il valore della forza necessaria all’estrusione del materiale. La misura avviene grazie ad una cella di carico che lavora nel range 0÷2000 daN ed è alloggiata sulla testa del pistone.

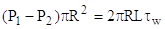

Al fine di determinare le relazioni intercorrenti tra lo sforzo di taglio, il gradiente di velocità e le grandezze misurabili nel sistema, è necessario studiare il flusso in un capillare. Partendo dalla fig. B.3, che rappresenta il flusso in un capillare, scriviamo il bilancio di forze sul cilindro di fluido raggio R e lunghezza L:

da cui:

Fig. B.3 - Forze esterne agenti su un cilindro di materiale durante l’estrusione.

Nel caso che il bilancio venga scritto in corrispondenza di un raggio generico r, si avrà:

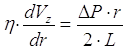

Fino ad ora non sono state introdotte equazioni costitutive, per cui le equazioni trovate valgono per qualunque tipo di fluido. Al fine di determinare le relazioni tra le varie grandezze in gioco, l’approccio più conveniente è quello di introdurre una equazione costitutiva semplice (ovvero quella dei liquidi Newtoniani) cercando poi una correzione che permetta di estendere le equazioni trovate a qualunque tipo di fluido. Introduciamo quindi l’equazione costitutiva relativa al comportamento Newtoniano sostituendola allo sforzo di taglio appena determinato:

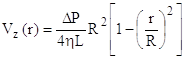

Questa equazione differenziale a variabili separabili ci permette di determinare l’espressione del profilo di velocità in funzione del raggio. Separando le variabili e considerando che Vz(R)=0

da cui:

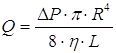

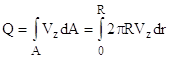

La portata Q può essere ottenuta integrando il profilo di velocità sull’area della sezione di passaggio ed è data da:

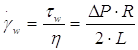

Dall’equazione dello sforzo di taglio alla parete tw è possibile calcolare lo sforzo di taglio alla parete:

Sostituendo in questa equazione l’espressione di DP ricavabile dalla portata si ha:

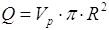

E’ stato quindi possibile mettere in relazione il gradiente di velocità alla parete con grandezze note; infatti il raggio R della camera cilindrica è noto mentre la portata Q può essere determinata una volta che sia nota la velocità Vp di discesa del pistone dato che:

Il gradiente di velocità appena ottenuto viene definito apparente in quanto determinato ipotizzando un comportamento Newtoniano del materiale.

Per un fluido Newtoniano, quindi, siamo in grado di conoscere lo sforzo di taglio e il gradiente di velocità alla parete conoscendo semplicemente il valore di DP, il raggio della camera cilindrica, la lunghezza e la velocità di discesa del pistone. In particolare, DP, ovvero le perdite di carico totali relative al processo di estrusione, è la differenza tra la pressione per estrudere e la pressione atmosferica; la pressione per estrudere è nota dato che è nota la forza per estrudere e la sezione del pistone. Dal rapporto tra gradiente di velocità e sforzo di taglio siamo quindi in gradi di ricavare la viscosità.

Quando il fluido ha comportamento non Newtoniano, è necessario introdurre due correzioni, quella di Rabinowitsch e quella di Bagley.

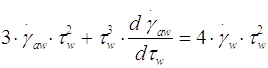

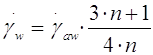

B.3 Il metodo di Rabinowitsch

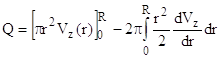

Il metodo consiste nel cercare una relazione tra gradiente di velocità reale ed apparente. Partendo dall’equazione della portata:

integrando per parti:

Poiché Vz(R)=0, il primo termine dell’equazione scompare e si ha:

Dividendo membro a membro le equazioni di t e tw si ottiene:

e differenziando:

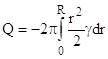

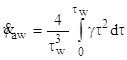

Sostituendo le ultime due equazioni nella precedente ed introducendo l’espressione già ricavata del gradiente di velocità apparente alla parete, che chiameremo  aw, si ottiene:

aw, si ottiene:

Derivando questa relazione rispetto a tw, otteniamo che:

Definiamo un parametro n come:

che sostituita nell’equazione precedente fornisce:

Il termine di correzione tra il gradiente di velocità apparente e quello reale viene chiamato correzione di Rabinowitsch, ed è la relazione che stavamo cercando. Per ottenere i grafici della viscosità e dello sforzo di taglio in funzione del gradiente reale di velocità, si può quindi procedere partendo dall’ipotesi di comportamento Newtoniano, secondo le seguenti fasi:

- Costruzione del diagramma ln(tw) / ln(

a)

a) - Ottenimento del valore di n: è la pendenza del grafico appena costruito.

- Calcolo della correzione di Rabinowitsch.

- Calcolo dei gradienti di velocità reali.

- Calcolo della viscosità reale come rapporto tra lo sforzo di taglio ed il gradiente di velocità reale.

B.4 La correzione di Bagley

Come è già stato visto, l’equazione dello sforzo di taglio è la seguente:

dove DP sono le perdite di carico totali relative al processo di estrusione. Alla base di questa equazione, c’è l’ipotesi di poter trascurare i seguenti fenomeni:

- La possibilità di un non perfetto accoppiamento tra pistone e matrice.

- Gli attriti derivanti dal moto nella camera.

- Le perdite di carico in ingresso, dovute al riarrangiamento del profilo di velocità che si ha all’entrata dell’ugello. Tale riarrangiamento è dovuto al restringimento del filetto fluido dalle dimensioni della matrice a quelle del capillare. Altro contributo a tali perdite è il gradiente di pressione maggiore che si ha nella prima parte del capillare, derivante da un flusso non ancora perfettamente sviluppato.

- Le perdite di carico in uscita, derivanti da un riarrangiamento delle velocità all’uscita dell’ugello, dove il profilo di velocità passa da parabolico a piatto.

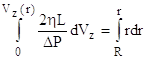

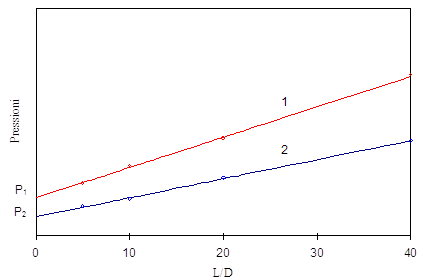

Mentre i primi tre contributi sono senz’altro trascurabili, altrettanto non si può dire degli ultimi due. Per tener conto di questi, viene introdotta la correzione di Bagley. Si tratta di valutare le perdite di carico totali per ugelli con diversi rapporti L/D ad un determinato valore del gradiente di velocità. Riportando su un grafico come quello di fig. B.4 i valori trovati, si estrapola il valore delle perdite di carico per L/D=0 (punto di incontro della retta con l’asse delle ordinate), assumendo che questo coincida con la somma delle perdite di carico in entrata ed in uscita a quel determinato gradiente di velocità. L’operazione viene poi ripetuta per ogni gradiente di velocità, ottenendo così un vettore di perdite di carico.

Fig. B.4 - Rette di Bagley.

Per esempio, riferendoci alla fig. B.4, la retta di Bagley relativa al gradiente di velocità 1 fornisce una perdita di carico pari a P1. Una volta ottenuto il vettore di tutte le perdite di carico, basterà sottrarlo al vettore del pressioni per ottenere le pressioni effettive da usare per il calcolo dei gradienti di velocità effettive.

fonte:http://ingchimica.altervista.org/download/LEZIONE%2007%20Reologia.doc

Autore del testo: non indicato nel documento di origine

Reologia dei fluidi significato

Visita la nostra pagina principale

Reologia dei fluidi significato

Termini d' uso e privacy