Rame e le sue leghe

Rame e le sue leghe

I riassunti, le citazioni e i testi contenuti in questa pagina sono utilizzati per sole finalità illustrative didattiche e scientifiche e vengono forniti gratuitamente agli utenti.

RAME E SUE LEGHE: CARATTERISTICHE E IMPIEGHI

Il rame può trovarsi:

- allo stato puro (laghi superiori negli Stati Uniti)

- come composto nei minerali che lo contengono (calcopirite, cuprite …)

PROPRIETA’ MECCANICHE : dopo ricottura di un’ora a 650°C

Rm @ 250 (N/mm2) SCARSA

A = 30 % BUONO

K @ 8 (daJ/cm2) SCARSA

HBS = 50 SCARSA

TRUCIOLABILITA’ buona

PLASTICITA’ buona

FUSIBILITA’ buona (Tf = 1084 °C)

COLABILITA’

rame puro: colata resa difficile a causa dell’assorbimento di ossigeno, che genera soffiature; inoltre il rame reagisce con l’ossigeno producendo un ossido molto duro e fragile.

leghe: buona colabilità soprattutto per i bronzi.

SALDABILITA’ buona sia allo stato puro sia nelle leghe. Però, essendo il rame un buon conduttore, disperde il calore necessario per la fusione: ciò implica l’uso di cannelli più potenti nel caso della saldatura ossi-acetilenica e un maggior dispendio di elettricità in quella a elettrodo.

RESISTENZA

ALLA buona

CORROSIONE

RESISTENZA

ALLE BASSE buona: il rame non è fragile alle basse temperature.

TEMPERATURE

RESISTENZA

ALLE ALTE scarsa: si ha lo scorrimento viscoso a caldo a T ≥ 150 °C

TEMPERATURE

MODULO

DI E = 125000 (N/mm2)

ELASTICITA’

MASSA

VOLUMICA 8,89 (Kg / dm3)

BRONZI

I bronzi sono delle leghe rame-stagno (Cu - Sn), con tenore di stagno £ 28%; all’aumento della percentuale di stagno (Sn) corrispondono:

- aumento della durezza

- diminuzione dell’allungamento

- aumento della resistenza a trazione fino al 15% di stagno e poi diminuzione

ordinari: contengono solo rame e stagno (Cu-Sn)

Bronzi

speciali: contengono rame, stagno ed altri elementi (es: Al, Ni, P)

TEMPERATURA

DI Tf = 900 ¸ 960 °C

FUSIONE

OTTONI

Gli ottoni sono leghe rame-zinco (Cu-Zn), con tenore di zinco £ 45%; all’aumento della percentuale di zinco (Zn), corrispondono:

- aumento della durezza

- diminuzione dell’allungamento

- aumento della resistenza a trazione fino al 45% di zinco e poi diminuzione

Gli ottoni sono principalmente utilizzati per valvolame idraulico e rubinetterie (perché resiste alla corrosione dell’acqua e perché i filetti lavorati sono resistenti).

TEMPERATURA

DI Tf = 900 ¸ 1000 °C

FUSIONE

MASSA g = 8,7 Kg / dm3

VOLUMICA

DESIGNAZIONE DEI BRONZI E DEGLI OTTONI

- Adatti per deformazione plastica:

- lettera P, con eventuale lettera a pedice che indica il tipo di deformazione (es: Pl = per laminazione)

- elemento fondamentale (Cu) senza percentuale

stagno (Sn) per i bronzi

- l’altro elemento

zinco (Zn) per gli ottoni

- percentuale del secondo elemento

- eventuali elementi aggiunti con le rispettive percentuali

- norma UNI

ESEMPIO : Pl - Cu Sn 5 UNI …….

P - Cu Zn 39 Al 1 Fe 1 Mn 1 UNI ......

- Adatti per getti:

- lettera G, con eventuale lettera a pedice che indica il tipo di colata (es: Gs = colato in

sabbia)

- elemento fondamentale (Cu) senza percentuale

stagno (Sn) per i bronzi

- l’altro elemento

zinco (Zn) per gli ottoni

- percentuale del secondo elemento

- eventuali elementi aggiunti con le rispettive percentuali

- norma UNI

ESEMPIO : Gs - Cu Sn 10 UNI …..

G - Cu Sn 3 Zn 10 Pb 7 UNI …..

G - Cu Zn 38 Al 1 Mn 1 UNI …..

Fonte : http://www.itisconegliano.it/studenti/Mariottel_RAME.doc

Autore del testo: non indicato nel documento di origine

Rame e le sue leghe

Tipi commerciali speciali di rame

Se al rame vengono appositamente aggiunte delle piccole quantità di alcuni elementi capaci di esaltarne particolari e utili caratteristiche, si ottengono dei tipi commerciali speciali di rame fra i quali:

- Rame al cadmio, detto anche bronzo telefonico: presenta notevoli caratteristiche meccaniche ed ha una conducibilità elettrica pari all’80/90 % di quella del rame elettrolitico. Il rame al cadmio è adatto per i fili destinati a linee telefoniche e a linee elettriche tranviarie e ferroviarie.

- Rame al cromo, rame allo zirconio: hanno caratteristiche meccaniche molto elevate e sono suscettibili di trattamento termico, conservando una buona conducibilità elettrica.

- Rame all’argento: è un tipo di rame in grado di rimanere nello stato incrudito anche a temperature relativamente elevate, data la presenza dell’argento che innalza la temperatura di ricristallizzazione (o ricottura) del rame.

- Rame al selenio o al tellurio: è un tipo di rame particolarmente adatto per le lavorazioni meccaniche del metallo alle macchine utensili, poiché gli elementi aggiunti sono fragilizzanti pur non alterandole caratteristiche elettriche del rame.

- Rame all’arsenico: è un tipo di rame resistente all’azione ossidante della fiamma ed è adatto per piastre di focolai di locomotive, bruciatori, ecc.

Leghe del rame

La capacità del rame a formare soluzioni solide e in generale la sua capacità di legarsi con altri metalli ha permesso lo sviluppo della vasta metallurgia delle leghe di rame, le quali hanno applicazioni altrettanto vaste e interessanti quanto quelle del rame stesso. Circa il 50 % del rame prodotto viene utilizzato sotto forma di leghe di rame. Ciascun componente scelto per aggiungere al rame, è capace di fornire ad esso particolari caratteristiche adatte per determinate applicazioni.

Aggiungendo al rame lo stagno, dall’1 al 9 % si Sn, si ottiene la famiglia dei cosiddetti bronzi plastici che sono materiali aventi elevate caratteristiche meccaniche ed elastiche ed una notevole resistenza alla corrosione.

Aggiungendo al rame lo zinco in misura dal 5 al 40 %, si ottiene la famiglia degli ottoni binari o ottoni comuni.

Aggiungendo al rame il nichel nelle percentuali dal 5 al 30 % si ha il gruppo delle leghe di rame note con il nome di cupronichel particolarmente interessanti per la loro resistenza alla corrosione.

Fonte: http://www.itiscivitavecchia.it/studenti/Tesine%20esame/tesina%20massimo/Tipi%20commerciali%20speciali%20di%20rame.doc

Autore del testo: non indicato nel documento di origine

RAME E

LEGHE DI RAME

di

MARCO TOLLER

![]()

1.0 RAME

Elemento metallico marrone-rosso, di simbolo Cu e numero atomico 29, con struttura reticolare cubica a facce centrate; appartiene agli elementi di transizione della tavola periodica. La sua particolare struttura elettronica, caratterizzata da un guscio completo di elettroni 3d debolmente schermante, comporta una forte interazione con l’elettrone più esterno 4s, testimoniata da un’elevata energia di prima ionizzazione e da una bassa reattività chimica. I valori dei potenziali di seconda e terza ionizzazione, viceversa risultano essere relativamente poco elevati in conseguenza della facilità di rimozione degli elettroni 3d dal loro guscio, giustificano i diversi stati di ossidazione e il comportamento elettrico.

Conosciuto fin dalla preistoria, il rame è stato probabilmente il primo metallo utilizzato per costruire armi, utensili e attrezzi rudimentali. Oggetti di rame sono stati trovati tra i resti di molte civiltà antiche, ad esempio in Egitto, in Asia, in Europa e in Grecia; i romani, che lo chiamarono cyprum, lo utilizzavano anche per la realizzazione di strumenti adibiti alle pratiche religiose.

![]()

1.1 MINERALE DI RAME

La percentuale di metallo estraibile da un minerale di rame, di cui qui vediamo un esemplare (Fig.1) costituito da calcopirite a sinistra e bornite a destra, è piuttosto bassa. Tuttavia, i numerosi giacimenti sparsi in tutto il mondo riescono a soddisfare l'alta domanda di questo metallo, molto apprezzato per le sue proprietà di conducibilità, malleabilità, resistenza alla corrosione e per la sua bellezza.

Fig. 1. Minerale di rame.

![]()

1.2 PRODUZIONE DEL RAME

La bassa concentrazione di rame nei minerali da cui viene estratto impone diversi stadi di lavorazione. I minerali vengono frantumati e macinati prima di essere introdotti nella camera di flottazione, dove il rame si separa dal resto dei frammenti, che precipitano. La polvere arricchita di rame passa nel forno a riverbero dove buona parte delle impurità viene rimossa sotto forma di gas. Si ottiene una miscela di rame e ferro, detta metallina, sopra la quale galleggiano delle scorie che vengono eliminate, mentre il resto della fusione raggiunge un convertitore. Il rame fuso viene colato in stampi e ulteriormente purificato per elettrolisi prima di essere usato per produrre utensili o cavi elettrici.

Fig. 2. Ciclo produttivo del rame.

![]()

1.3 PROPRIETA’ ED USI

Il rame fonde a circa 1083°C, bolle a circa 2595°C, ha densità relativa 8,96 g/cm3 e peso atomico 63,546. È caratterizzato da elevata conducibilità termica ed elettrica, buona resistenza alla corrosione, malleabilità, duttilità, ma anche bellezza, e trova quindi moltissime applicazioni.

Numero atomico |

29 |

Struttura reticolare |

fcc |

Peso atomico |

63,546 |

Densità (g/cm3) |

8,96 |

Temperatura di fusione (°C) |

1083 |

Resistività a 20°C (mW×cm) |

1,694 |

Conducibilità termica (W/mK) |

397 |

Coefficiente di espansione 20-100°C (10-6/K) |

17,0 |

Modulo elastico (GPa) |

117 |

Carico di rottura (MPa) |

216 |

Carico di snervamento (MPa) |

48 |

Allungamento a rottura (%) |

48 |

Tab. 1. Proprietà fisiche e meccaniche del rame puro.

Viene utilizzato prevalentemente per condutture elettriche. Sottili fili conduttori estremamente resistenti sono impiegati sia come cavi esterni sia per gli impianti elettrici domestici, in lampade e dispositivi come generatori, relè, elettromagneti e strumenti per telecomunicazioni.

È sempre stato usato per fabbricare monete ma anche utensili da cucina, contenitori e oggetti ornamentali, e un tempo era utilizzato per rivestire il fondo delle navi di legno per prevenire le falle. Può essere facilmente galvanizzato, sia da solo sia come base per altri metalli.

Il trattamento metallurgico prevede diverse fasi. I solfuri, tra i più importanti minerali che contengono rame, vengono frantumati e concentrati tramite flottazione, quindi fusi in un forno a riverbero, dove si produce rame metallico grezzo, con grado di purezza del 98% circa. Questo materiale viene ulteriormente purificato per elettrolisi, fino a ottenere un prodotto puro al 99,9%.

Il rame puro è molto morbido e per essere lavorato deve essere indurito; al contrario le leghe di rame, sono dure e resistenti, hanno elevata resistenza elettrica e di conseguenza non possono essere utilizzate come materiale conduttore. Le più importanti leghe sono l'ottone, una lega di zinco, e il bronzo, una lega di stagno; comunque il rame viene anche utilizzato in lega con oro, argento e nichel, ed è un importante costituente di leghe come il metallo Monel, il metallo per proiettili e l'argento tedesco.

Il rame forma due serie di composti chimici: i composti rameosi nei quali presenta stato di ossidazione +1, e quelli rameici in cui ha stato di ossidazione +2. I primi vengono ossidati facilmente a rameici, anche per semplice esposizione all'aria, e hanno poca importanza dal punto di vista industriale; i composti rameici invece sono stabili. Alcune soluzioni di rame sciolgono la cellulosa e per questo motivo vengono utilizzate nei processi di produzione del rayon. Il rame è inoltre un costituente di diversi pigmenti, insetticidi e fungicidi, anche se spesso viene sostituito da composti organici.

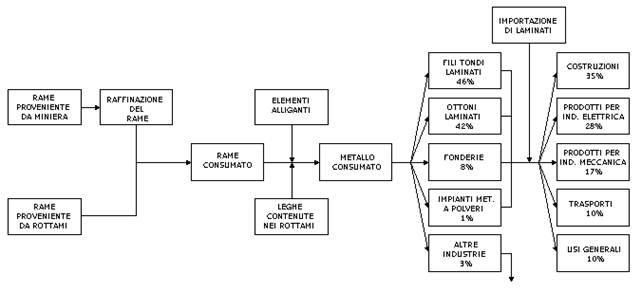

FIG. 3. Flusso del rame dalla produzione da miniera e da scarti, fino all’uso finale

(dati relativi a rilevamenti del 1983, in USA).

L’elevata conducibilità elettrica è la maggior ragione di scelta del rame, poi, con pari importanza, si considerano: resistenza alla corrosione, facilità nella lavorazione e buona conducibilità di calore.

![]()

1.4 MINIERA DI RAME A CIELO APERTO

I giacimenti più superficiali di rame danno luogo a miniere a cielo aperto. Estratto in forma metallica o minerale (ad esempio bornite e calcopirite), il rame viene poi sottoposto a trattamenti di rimozione delle impurità, generalmente costituite da solfuri, carbonati, ferro e silicati. La sua alta conduttività ne fa l'elemento più usato nella realizzazione di componenti elettrici.

Fig. 4. Miniera a cielo aperto.

![]()

1.5 ABBONDANZA

Relativamente diffuso in natura anche allo stato elementare, il rame si trova spesso combinato ad altri metalli, come oro, argento, bismuto e piombo; è presente in piccole quantità in diversi tipi di rocce, in particolare nelle lave basaltiche. Le fonti principali di rame sono la calcopirite e la bornite, solfati misti di rame e ferro. Importanti sono pure la calcosina e la covellite, solfati di rame, diffusi in diverse regioni di Stati Uniti e Inghilterra. L’azzurrite, un carbonato basico, si trova in Francia e Australia mentre la malachite, anch'esso un carbonato, è diffusa nella regione degli Urali. La tetraedrite, un solfoantimonuro di rame e altri metalli, e la crisocolla, un silicato, sono pure molto diffusi. Elevate quantità di cuprite, un ossido, si trovano a Cuba mentre l'atacamite, un cloruro basico, è presente soprattutto in Perù. I giacimenti più importanti dal punto di vista industriale sono in Cile.

![]()

2.0 PROPRIETA’ IMPORTANTI

Per svariati impieghi, la scelta del rame, o di una delle sue leghe, viene fatta prendendo in considerazione le seguenti proprietà.

![]()

2.1 RESISTENZA A CORROSIONE

Il rame è un metallo nobile, ma a differenza dell’oro e degli altri metalli preziosi, può essere attaccato da reagenti comuni e dall’ambiente.

Il rame puro resiste agli attacchi sotto molte condizioni di corrosione, mentre alcune sue leghe hanno un utilizzo limitato in certe condizioni ambientali, a causa dell’infragilimento da idrogeno o da stress-corrosion cracking.

L’infragilimento da idrogeno si osserva quando leghe di rame contenenti ossidi di rame sono esposte ad atmosfera riducente. Molte leghe di rame sono disossidate e quindi non soggette ad infragilimento da idrogeno.

Lo stress-corrosion cracking avviene molto frequentemente in ottoni esposti ad ammoniaca, ammine, composti di mercurio o cianuri. Invecchiamento e rilassamento delle tensioni residue, introdotte con il raffreddamento ed eventuali lavorazioni successive, alleviano lo stress-corrosion cracking: a patto che, in servizio, non subentrino sforzi che risensibilizzano il manufatto allo s.c.c. .

Ottoni contenenti più del 15% di zinco sono molto suscettibili alla dezincificazione, dove lo zinco è selettivamente rimosso per corrosione dalla superficie del materiale, lasciando uno strato poroso di rame e prodotti di corrosione. Questo fenomeno si presenta particolarmente in acque che contengono molto ossigeno ed anidride carbonica, e se le acque sono calme o poco mosse. La dezincificazione si presenta generalmente uniforme in acque leggermente acide, a bassa conducibilità ed a temperatura ambiente; mentre l’attacco è spesso locale in acque neutre o debolmente alcaline, saline e calde.

Meno suscettibili sono il rame puro e le sue leghe contenenti piccole percentuali di zinco; la presenza di stagno nella lega inibisce la dezincificazione negli ottoni in getti.

Quando può avvenire la dezincificazione, possono essere usati ottoni a basso zinco od ottoni inibiti. Il costo è minore nel secondo caso, perché i raccordi si possono fare più semplicemente se l’ottone è ad alto zinco.

![]()

2.2 CONDUCIBILITA’ ELETTRICA E TERMICA

L’alligazione del rame diminuisce la conducibilità elettrica e termica (quest’ultima in minor quantità). L’ammontare della riduzione dovuta all’alligazione non dipende dalle proprietà di bulk degli elementi alleganti, ma solo dagli effetti che particolari atomi di soluto hanno sul reticolo del rame.

![]()

2.3 COLORE

Il rame e certe sue leghe sono usate per impieghi decorativi, con colorazioni: marrone-rosso, oro e argento. Il colore finale dipende dalla composizione del metallo base, dalla composizione della soluzione, dal tempo di immersione e dall’abilità dell’operatore. La colorazione è innanzitutto un’arte e l’esperienza pratica è indispensabile per sviluppare le attitudini richieste per produrre finiture uniformi desiderate.

Le leghe di rame sono colorate chimicamente per migliorare l’aspetto di un prodotto, per procurare un supporto per successivi rivestimenti organici, come per gli ottoni, e per ridurre la riflessione della luce nei sistemi ottici.

La colorazione chimica produce un sottile strato di un composto sulla superficie del metallo base. Questo strato mantiene alcune delle caratteristiche della superficie metallica prima della colorazione, quali la levigatezza e la lucidità o l’opacità. I procedimenti per la colorazione artificiale dei metalli utilizzano molte delle reazioni che avvengono più lentamente nelle condizioni naturali. Alcune pellicole colorate che non si trovano in natura possono essere riprodotte artificialmente.

La colorazione delle leghe di rame è essenzialmente un processo di colorazione del rame, poiché i composti di zinco e stagno sono incolori. Questi componenti e la loro concentrazione influenzano fortemente la maggior parte delle reazioni chimiche ed i toni dei colori del rivestimento che si forma.

Per ottenere una colorazione uniforme, è importante che la superficie sia preventivamente pulita e disossidata.

![]()

2.4 FACILITA’ DI LAVORAZIONE

Il rame e le sue leghe possono essere facilmente lavorate nelle forme e dimensioni desiderate, utilizzando qualsiasi normale processo di lavorazione (stampaggio, estrusione, forgiatura, laminazione, formatura ad elevate temperature¼ ).

I manufatti di rame possono subire processi di pulitura, placcatura, per ottenere una gran varietà di superfici funzionali o decorative.

![]()

2.5 SALDABILITA’

Il rame e le sue leghe possono essere facilmente assemblate attraverso uno dei vari processi meccanici (aggraffatura, rivettaggio, bullonature), o di saldatura (saldatura a stagno, brasatura, saldatura ad arco), comunemente usati per unire componenti metallici.

La saldabilità varia tra le varie leghe per molte ragioni, incluse la formazione di cricche a caldo nelle leghe al piombo e le saldature instabili nelle leghe contenenti ossido di rame.

Stagno e zinco riducono la saldabilità delle leghe di rame; mentre la presenza di residui fosforosi aumenta la saldabilità, in quanto il fosforo si combina con l’ossigeno adsorbito, prevenendo la formazione di ossidi di rame nel cordone di saldatura.

La scelta del miglior metodo di giunzione è fatta in base a: requisiti di impiego, configurazione della giunzione, spessore dei componenti e composizione delle leghe.

![]()

2.6 RICICLABILITA’

Il rame è perfettamente reciclabile e riciclato pressoché al 100% in tutti i Paesi del mondo. Il 40% dei semilavorati di rame e leghe di rame prodotti in Italia e' ottenuto riciclando rottami. Tale valore corrisponde al 100% dei semilavorati prodotti 30 anni fa (vita media utile dei prodotti di rame e leghe di rame); per questo è possibile affermare che il rame è la materia prima per la quale disponiamo di maggiori riserve, anche se non esistono in Italia miniere da cui estrarlo.

Il rame è perfettamente reciclabile e riciclato pressoché al 100% in tutti i Paesi del mondo. Il 40% dei semilavorati di rame e leghe di rame prodotti in Italia e' ottenuto riciclando rottami. Tale valore corrisponde al 100% dei semilavorati prodotti 30 anni fa (vita media utile dei prodotti di rame e leghe di rame); per questo è possibile affermare che il rame è la materia prima per la quale disponiamo di maggiori riserve, anche se non esistono in Italia miniere da cui estrarlo.

A differenza di altri, il rame riciclato ha le stesse caratteristiche chimico-fisiche e tecnologiche del rame primario e quindi non subisce limitazioni di utilizzo o diminuzione di valore.

![]()

3.0 LAVORAZIONI MECCANICHE

Il rame ad elevata purezza è un metallo molto morbido: viene richiesto uno sforzo di taglio di soli 3,9 MPa lungo i piani di scorrimento {111}. Il rame è facilmente deformabile a freddo.

Una volta che il moto fluido è iniziato ci vuole una piccola energia per farlo continuare, cosicché grandi cambiamenti di forma o riduzioni di spessore sono possibili in un singolo passaggio, specialmente con flusso continuo.

Il rame e molte delle sue leghe rispondono molto bene a deformazioni a freddo sequenziali.

Alcune leghe di rame induriscono per lavorazione abbastanza velocemente: per questo c’è un limite nel numero di operazioni che si possono fare prima di dover effettuare un rinvenimento per ammorbidire il metallo.

Il rame può subire riduzioni di dimensioni anche senza rinvenimento, ma alte deformazioni (più dell’80¸90%) inducono orientazioni cristalline indesiderabili per applicazioni che necessitano di isotropia delle proprietà.

![]()

4.0 TRATTAMENTI TERMICI

Metalli induriti per lavorazioni meccaniche (incrudimento) possono essere ammorbiditi attraverso riscaldamento, o ricottura. Durante la ricottura di una lega a fase singola, i cristalli deformati ed sotto sforzo sono trasformati in cristalli privi di tensioni attraverso riassetto, ricristallizzazione e crescita dei grani. Nei metalli più pesantemente deformati, la ricristallizzazione avviene a più basse temperature rispetto a quelli meno deformati. Per cui, i grani risultano più piccoli e più uniformi quando il metallo da ricristallizzare risulta molto deformato.

La grandezza del grano, quindi, si controlla attraverso lavorazioni a freddo e ricottura. Una grana fine è favorita da grandi incrudimenti e ricotture veloci e brevi; mentre una grana grossa si ottiene normalmente con modesti incrudimenti e lunghi tempi di ricottura. Commercialmente, le dimensioni dei grani ricotti sono contenuti tra 0,01 e 0,10 mm.

Variazioni nella grandezza dei grani producono variazioni di durezza e di altre proprietà meccaniche. Spesso sono richiesti grani fini per incrementare le proprietà meccaniche del prodotto finito, quali: capacità di carico, resistenza a fatica, resistenza a s.c.c., e qualità superficiali (pulitura).

I processi di trattamento termico possono essere applicati al rame e alle sue leghe, per ottenere omogeneizzazioni, rilassamento di tensioni residue, solubilizzazioni, indurimenti per precipitazione e tempre.

![]()

5.0 NOMENCLATURA

Per la designazione del rame e delle sue leghe si fa’ riferimento all’Unified Numbering System (UNS), mostrato nelle seguenti tabelle (Tab. 2.a e Tab. 2.b).

C10100-C15760 |

Rame (>99%) |

C16200-C19600 |

Leghe ad alto contenuto di rame (>96%) |

C21000-C28000 |

Ottoni (Cu-Zn) |

C31200-C38500 |

Ottoni di piombo (Cu-Zn-Pb) |

C40400-C48600 |

Ottoni di stagno (Cu-Zn-Sn-Pb) |

C50100-C52400 |

Bronzi al fosforo (Cu-Sn-P) |

C53400-C54400 |

Bronzi al fosforo e piombo (Cu-Sn-Pb-P) |

C55180-C55284 |

Rame al fosforo e leghe rame-argento al fosforo (Cu-P-Ag) |

C60800-C64210 |

Bronzi di alluminio e bronzi alluminio-silicei (Cu-Al-Ni-Fe-Si-Sn) |

C64700-C66100 |

Bronzi di silicio (Cu-Si-Sn) |

C66400-C69900 |

Altre leghe di rame e zinco |

C70100-C72950 |

Cupro-nickel (Cu-Ni-Fe) |

C73500-C79800 |

Alpacche (Cu-Ni-Zn) |

Tab. 2.a. Designazione UNS per leghe di rame forgiate.

C80100-C81200 |

Rame (>99%) |

C81400-C82800 |

Leghe ad alto contenuto di rame (>94%) |

C83300-C84800 |

Ottoni rossi e rossi al piombo (Cu-Zn-Sn-Pb, 75-89% Cu) |

C85200-C85800 |

Ottoni gialli e gialli al piombo (Cu-Zn-Sn-Pb, 57-74% Cu) |

C86100-C86800 |

Bronzi al manganese e bronzi al manganese al piombo (Cu-Zn-Mn-Fe-Pb) |

C87300-C87800 |

Bronzi ed ottoni al silicio (Cu-Zn-Si) |

C90200-C94500 |

Bronzi allo stagno semplici e con piombo (Cu-Sn-Zn-Pb) |

C94700-C94900 |

Bronzi al nickel-stagno (Cu-Ni-Sn-Zn-Pb) |

C95200-C95900 |

Bronzi di alluminio (Cu-Ni-Fe) |

C96200-C96800 |

Cupro-nickel (Cu-Ni-Fe) |

C97300-C97800 |

Alpacche (Cu-Ni-Zn-Pb-Sn) |

C98200-C98800 |

Rame al piombo (Cu-Pb) |

C99300-C99750 |

Miscele di leghe |

Tab. 2.b. Designazione UNS per leghe di rame da colata.

Il sistema tradizionale di designazione dei trattamenti termici (Tab. 3) assegna un codice alfanumerico ad ogni designazione di tempra: le due cifre xx si riferiscono all’ammontare della deformazione a freddo, o si riferiscono ad un prodotto specifico.

Hxx |

deformati a freddo |

HRxx |

deformati a freddo con riduzione stress interni |

Mxx |

grezzi |

Oxx OSxx |

ricotti |

TBxx |

solubilizzati |

TDxx |

solubilizzati e deformati a freddo |

TFxx |

solubilizzati e induriti per precipitazione |

TMxx |

induriti per laminazione |

TQxx |

induriti per tempra |

WHxx |

saldabili |

Tab. 3. Designazione per leghe di rame secondo il trattamento termico subito.

Commercialmente il rame puro è rappresentato dai numeri UNS che vanno da C10100 a C15760: tra questi due estremi ci sono differenti gradi di purezza e quindi differenti caratteristiche.

Il rame raffinato elettrolitico C12500, o rame ad alta conducibilità, disossidato con fosforo senza residui e ricotto, ha una resistenza elettrica di 16mW/cm3 a 20°C, la quale viene considerata come la conducibilità al 100% IACS. Questo tipo di rame presenta lo svantaggio di diventare fragile quando viene riscaldato e di non consentire buona finitura.

Molta parte del metallo venduto per usi commerciali, come rame, contiene piccole percentuali di Si o altro indurente, ma basta la presenza anche dello 0,40% di arsenico o di altre impurità a ridurre drasticamente la conducibilità elettrica. Il rame esente da ossigeno (C10100 e C10200) è puro al 99%: ha una conducibilità elevata, non è soggetto ad infragilimento e resiste alla deformazione a freddo. Il rame disossidato con fosforo contiene fosforo residuo; ha una resistenza elevata, una durezza e una resistenza alla corrosione superiori a quelle del rame, ma ha una conducibilità inferiore.

La lega di rame al fosforo è usata in sostituzione del fosforo puro per disossidare le leghe di ottone e bronzo e per aggiungere il fosforo nella produzione del bronzo fosforoso. Viene prodotta in tipi contenenti il 5, 10 e 15% di fosforo aggiunto direttamente al metallo fuso. E’ un potente disossidante e il fosforo, inoltre, indurisce il bronzo. Anche leggere aggiunte di fosforo al rame o al bronzo, ne aumentano la resistenza a fatica. Il rame al fosforo viene prodotto introducendo formelle di fosforo nel rame fuso all’8,27%, formando Cu3P con un punto di fusione di 707°C. Un rame al fosforo al 10% fonde a 850°C ed uno al 15% fonde a 1022°C.

Le leghe che contengono più del 15% di fosforo non sono stabili. Il rame al fosforo è disponibile in commercio in formelle intagliate o sotto forma di pallini o granaglie.

![]()

5.2 LEGHE DI RAME

Il modo più comune di catalogare il rame e le sue leghe è quello di individuare sei famiglie: rami, leghe di rame diluite, ottoni, bronzi, leghe cupro-nickel ed alpacche.

La prima famiglia, i rami, sono commercialmente puri, contengono meno dello 0,7% di impurezze totali e sono morbidi e duttili.

Le leghe di rame diluite contengono piccole percentuali di vari elementi leganti che modificano una, o più, proprietà base del rame.

Ciascuna delle famiglie rimanenti contengono uno dei cinque maggiori elementi leganti come ingrediente principale di lega (vedi Tab. 4).

FAMIGLIA |

LEGANTE 1° |

Solubilità (at%) |

NUMERI UNS |

Rami |

vari |

<8 |

C10000 |

Ottoni |

Zn |

37 |

C20000,C30000,C40000, C66400¸ C69800 |

Bronzi fosforosi |

Sn |

9 |

C50000 |

Bronzi alluminici |

Al |

19 |

C60600¸ C64200 |

Bronzi siliconici |

Si |

8 |

C64700¸ C66100 |

Cu-Ni, Ni-Ag |

Ni |

100 |

C70000 |

Tab. 4. Classificazione del rame e delle sue leghe in base agli elementi leganti. Solubilità a 20°C.

Un modo semplice per suddividere le leghe di rame è quello di dividerle in gruppi caratterizzati dal o dai componenti con i quali il rame è legato. Si individuano allora:

OTTONI BINARI: leghe Cu-Zn, di corrente uso industriale. A seconda del contenuto in Zn gli ottoni si dividono strutturalmente in:

Ottoni monofasici a, che contengono dal 4 al 33% Zn; essi hanno struttura f.c.c., sono facilmente deformabili a freddo e meno facilmente deformabili a caldo, specialmente se contengono impurezze.

Ottoni bifasici a+b o ottoni misti, che contengono dal 34 al 46% Zn; la struttura è di tipo b.c.c., sono facilmente deformabili a caldo e meno facilmente a freddo. E’ da tenere presente che gli ottoni misti, quando contengono un massimo di 37% Zn, con adatto trattamento termico (lento raffreddamento da temperature di 800°C) possono essere trasformati totalmente nella struttura a. Gli ottoni misti per la presenza di due fasi, sono più soggetti a fenomeni di corrosione elettrochimica rispetto agli ottoni monofasici a.

Ottoni binari per torneria, sono leghe Cu-Zn aggiunte di Pb, che rende la lega capace di essere lavorata alle macchine utensili, a causa della formazione di un truciolo molto corto. Le composizioni di tali ottoni sono entro i seguenti limiti: Cu 63¸56%, Pb 1,5¸4%, Zn il resto. Essi sono generalmente utilizzati per torneria e per stampaggio (la presenza della fase beta permette una favorevole lavorazione a caldo).

Ottoni speciali, sono ottoni contenenti altri elementi aggiunti alla lega binaria Cu-Zn, i quali elevano notevolmente alcune caratteristiche degli ottoni binari. Hanno assunto così notevole importanza ad esempio gli ottoni allo Sn, gli ottoni al Al e gli ottoni al Si per applicazioni speciali.

BRONZI: leghe Cu-Sn, si hanno bronzi da lavorazione plastica, che contengono dal 2 al 9% Sn, offrono elevate caratteristiche meccaniche, in particolare elevato limite elastico, trovando importanti applicazioni in componenti a molle. Mentre i bronzi da getti contengono fino al 25% Sn e offrono elevate caratteristiche meccaniche e di resistenza alla corrosione ed all’usura.

CUPRALLUMINI: bronzi al Al, contengono dal 6 al 12% di Al. Essi offrono favorevoli caratteristiche meccaniche e di resistenza alla corrosione o all’erosione.

CUPRONICKEL: leghe Cu-Ni ad elevata resistenza alla corrosione ed all’erosione anche in acque marine. Trovano applicazione soprattutto sotto forma di tubi scambiatori di calore di turbine, centrali elettriche, ecc. Contengono dal 10 al 30% Ni. L’aggiunta di 1¸2% di ferro e manganese eleva maggiormente la loro resistenza all’erosione. La lega al 25% Ni è utilizzata in diversi paesi per monetazione.

BRONZI AL BERILLIO: leghe Cu-Be, sono leghe pregiate, contenenti 23% Be. Sottoposte a trattamento termico di disossidazione ad alta temperatura, quindi a tempra ed invecchiamento, offrono caratteristiche meccaniche molto elevate, superiori ad ogni altra lega di rame e tali da competere con molti acciai legati, ai quali si possono sostituire in particolari applicazioni.

ALPACCHE O LEGHE BIANCHE: leghe terziarie Cu-Ni-Zn, con i seguenti limiti di composizione: Cu 70¸50%, Ni 10¸18%, Zn il resto. Le alpacche ricche in rame e nickel, per le loro caratteristiche di plasticità e resistenza alla corrosione, per il loro colore argenteo, sono utilizzate per posateria e vasellame. Le alpacche povere in rame, per le loro elevate caratteristiche elastiche, sono utilizzate per industrie elettromeccaniche, telefonia e simili.

Un altro modo per suddividere le leghe di rame è quello di dividerle in gruppi caratterizzati dal metodo di indurimento della lega.

![]()

5.2.1 LEGHE DA SOLUZIONE SOLIDA

I più comuni elementi leganti del rame sono quelli che formano con esso campi di soluzioni solide. Questi includono gli elementi della Tab. 4 più il manganese. L’indurimento in questi sistemi è grande abbastanza per produrre oggetti utili, senza incontrare infragilimenti associati a seconde fasi o componenti.

Il rafforzamento di un metallo per la presenza di un alligante sostituzionale è una conseguenza, in primo luogo, degli effetti di distorsione introdotti dagli atomi di soluto. L’interazione di questi campi di sforzi e quelli associati alle dislocazioni fa sì che lo scorrimento delle stesse richieda l’applicazione di uno sforzo più elevato nella lega che nel metallo. L’indurimento dipende dall’entità della distorsione prodotta dagli atomi in soluzione, in quanto conseguenza delle differenze tra atomi di solvente ed atomi di soluto, soprattutto come dimensioni e valenza. Il grado di solubilità allo stato solido è correlato agli stessi fattori, per cui atomi dissimili hanno solubilità limitata a formare la loro lega. Gli effetti prodotti da soluti con maggiore efficacia di indurimento sono quindi limitati dalla loro ridotta solubilità: i soluti più simili al rame come dimensioni hanno solubilità più elevata ma presentano minore capacità di indurimento.

Nel caso di presenza contemporanea di più soluti, gli effetti possono essere considerati additivi, in prima approssimazione e per basse concentrazioni, con eccezioni quando i soluti interagiscono tra loro in modo significativo.

L’ottone da cartucce, tipico di questo gruppo, è costituito dal 30% di zinco in rame e non presenta fase beta eccetto una piccola percentuale dovuta a segregazione, che normalmente scompare dopo la prima ricottura. Lo zinco, pur aumentando le proprietà meccaniche di resistenza negli ottoni, ha anche l’importante vantaggio di mantenere la facilità di deformazione, tipica del rame. In particolare, la duttilità, misurata come allungamento percentuale a rottura in una prova di trazione, risulta essere maggiore per gli ottoni che per il rame e crescente con il tenore di zinco.

![]()

5.2.2 LEGHE DA SOLUZIONE SOLIDA MODIFICATE

Modificazioni di alcune leghe da soluzione solida sono sviluppate, aggiungendo elementi che reagiscono formando dispersioni di particelle di intermetallico. Queste dispersioni hanno effetto di affinazione dei grani e di rinforzo. Il motivo di questo rinforzo è da ricercarsi nei processi di scorrimento delle dislocazioni: una dislocazione che si sposta sul proprio piano di scorrimento, incontrando un bordo grano, viene ostacolata a causa del cambiamento di orientazione. Altre dislocazioni che si addensano a bordo grano formano un impilamento, che produce un intensificazione degli sforzi nelle regioni prossime dei grani adiacenti. In questi, ad una determinata distanza dal bordo grano, lo sforzo agente risulta tanto più elevato quanto più grande è l’estensione dell’impilamento, ovvero quanto maggiore è la dimensione del grano (cresce con d½).

Le leghe di rame da soluzione solida rinforzate sono conosciute per la loro resistenza e formabilità. Poiché esse sono una singola fase e non subiscono trasformazioni per riscaldamento o raffreddamento, la loro massima resistenza è ottenibile attraverso deformazione a freddo, come laminazione a freddo o trafilatura a freddo. La formabilità è ridotta in proporzione all’ammontare della deformazione a freddo applicata.

Allora minor deformazione a freddo produce rinforzi maggiori e di conseguenza miglior formabilità. Poiché queste modificazioni non richiedono una gran quantità di elementi costosi, il guadagno è ragionevolmente economico.

Le leghe C63800 (Cu 95; Al 2,8; Si 1,8; Co 0,4) sono leghe altamente rinforzate, con sforzo a rottura nominale di 570 MPa per il ricotto e di 600¸900 MPa per il temprato laminato. Il cobalto permette la dispersione delle particelle di intermetallico di rinforzo.

Le leghe C68800 (Cu 73,5; Zn 22,7; Al 3,4; Co 0,4) sono ottoni di Al, modificati e altamente rinforzati. Anche per queste la presenza del cobalto pilota la dispersione delle particelle di intermetallico di rinforzo e quindi la resistenza della lega, con medesimo range delle leghe C63800.

Le leghe C65400 (Cu 95,44; Si 3; Sn 1,5; Cr 0,06) sono maggiormente rinforzate delle precedenti ed hanno un’eccellente resistenza al rilassamento degli sforzi sopra i 105°C. Hanno sforzo a rottura nominale di 570¸945 MPa per il temprato laminato. Contatti elettrici e connettori sono trattati a caldo a 200°¸250°C per un’ora per stabilizzare gli sforzi interni e massimizzare la resistenza al rilassamento degli sforzi.

Le leghe C66400 (Cu 86,5; Zn 11,5; Fe 1,5; Co 0,5) sono ottoni con basse percentuali di Zn, modificati dalla presenza di ferro e cobalto. La dispersione delle particelle di intermetallico, risultante da queste aggiunte, induriscono la lega. Allo stesso tempo, la conducibilità è moderatamente ridotta, e la resistenza allo s.c.c. è elevata.

![]()

5.2.3 LEGHE DA INDURIMENTO PER PRECIPITAZIONE

L’invecchiamento per precipitazione porta ad incrementi di durezza, ma essa è limitata a quelle poche leghe di rame in cui la solubilità dell’elemento alligante decresce velocemente con il calare della temperatura.

Al fine di ottenere una distribuzione uniforme di particelle fini nelle leghe indurenti per precipitazione si opera nel modo seguente.

La lega viene portata ad una temperatura che permette la completa solubilizzazione ed ivi mantenuta fino ad avere una soluzione solida omogenea; essa viene poi raffreddata rapidamente in modo da ottenere una soluzione solida sovrasatura. Si effettua così un trattamento denominato di "tempra di soluzione".

Il secondo sostituente si separa, sotto forma di precipitati estremamente fini, dopo un certo lasso di tempo, ad una temperatura uguale o superiore a quella ambiente. Questo procedimento viene detto "invecchiamento".

La precipitazione inizia in molti casi a bordo grano, poiché qui sono presenti spesso siti preferenziali di precipitazione. Il bordo grano può raggiungere una condizione di "sovrainvecchiamento" prima di ottenere l’indurimento completo. Questa precipitazione preferenziale impoverisce di soluto le zone adiacenti e causa la formazione di zone prive di precipitati in vicinanza del bordo grano.

Un metodo per ovviare a questo inconveniente consiste nel sottoporre il materiale a deformazione plastica a freddo prima dell’invecchiamento. Le dislocazioni introdotte dall’incrudimento promuovono la precipitazione, agendo da centri di nucleazione. La temperatura di invecchiamento, però, può essere talmente elevata da annullare gli effetti dell’incrudimento.

Il rame di berillio può essere considerato come caso tipico delle leghe di rame che subiscono indurimento per precipitazione. Rami di berillio fucinati possono subire indurimento per precipitazione, raggiungendo i più alti livelli di durezza ottenibili per le leghe di rame. Ci sono due famiglie di leghe, commercialmente significative. La prima famiglia di leghe hanno bassa percentuale di berillio: sono dette "leghe rosse" contengono 0,2¸0,7 wt% di berillio, con aggiunte di cobalto e nickel, per un totale di 1,4¸2,7 wt% dipendente dal tipo di lega (es. C17500, C17510). Queste leghe a basso contenuto di berillio raggiungono una conducibilità elettrica relativamente elevata ed hanno un colore rosa lucente. Possiedono inoltre uno sforzo di snervamento di 170¸550 MPa, senza trattamento termico, e superiore a 895 MPa dopo indurimento per precipitazione, dipendente dal grado di incrudimento.

La seconda famiglia è costituita da leghe ad alto contenuto di berillio (1,6÷2,0 wt%) e circa lo 0,25 wt% di cobalto (es. C17000, C17200). Queste leghe sono dette comunemente "leghe oro" a causa della lucentezza brillante, dovuta alla sostanziale presenza di berillio (12 at%). Le "leghe oro" sono molto resistenti: sforzo di snervamento 205¸690 MPa prima dell’invecchiamento e superiore a 1380 MPa dopo invecchiamento. La conducibilità delle "leghe oro" è inferiore di quella delle "leghe rosse", a causa della maggior presenza di berillio. Per aumentare la lavorabilità in fili e tondini, alla lega si aggiunge del piombo (es. C17300).

Altre leghe da indurimento per precipitazione includono C15000; C15100 (Rame di zirconio); C18200, C18400, C18500 (Rame di cromo); C19000 e C19100 (Leghe Cu-Ni-P); e C64700 (Leghe Cu-Ni-Si).

C71900 (Leghe Cu-Ni-Sn) e altre leghe simili possono essere indurite per decomposizione spinodale. Per combinazione di deformazione a freddo e a caldo queste leghe possono raggiungere elevate durezze, equivalenti a leghe cupro-berillio. Queste leghe sono uniche, in quanto le loro caratteristiche di formazione sono isotropiche, e quindi non riflettono la direzionalità normalmente associata alle leghe fucinate.

![]()

5.2.4 ALTRE LEGHE

Certi bronzi di allumino, specialmente quelli contenenti più del 9% di Al, possono essere induriti per tempra da una temperatura critica. Il processo di indurimento è di tipo martensitico, simile a quello che avviene nella tempra delle leghe ferro-carbonio. Le proprietà meccaniche dei bronzi alluminici possono essere variate da invecchiamento dopo tempra, oppure utilizzando una tempra interrotta anziché una tempra standard.

![]()

6.0 TRASFORMAZIONE A MEMORIA DI FORMA

I bronzi alluminici con aggiunte di Ni o Zn presentano effetti di "memoria di forma". Tale effetto è controllato dalla trasformazione martensitica che queste leghe possono subire, nell’intervallo di composizione 38¸42% di Zn. Se una lega viene riscaldata ad una temperatura di pochi gradi inferiore a quella di solidus (» 900°C), al fine di ottenere una fase b omogenea, e viene poi raffreddata rapidamente per evitare la formazione della fase a, a partire da una temperatura di inizio trasformazione Ms, si forma una fase ordinata (martensite) avente composizione uguale a quella della fase b‘ ordinata di partenza.

La trasformazione di b‘ in martensite procede soltanto diminuendo progressivamente la temperatura al di sotto di Ms, fino alla temperatura di completamento della trasformazione Mf. La fase b‘ si forma dalla martensite durante il riscaldamento di questa: la trasformazione inizia alla temperatura As e termina ad Af.

Il valore di Ms diminuisce sensibilmente al crescere del tenore di zinco. La trasformazione può essere indotta anche dall’applicazione di uno sforzo, a temperatura superiore a Ms.

Le trasformazioni martensitiche avvengono mediante scorrimenti su specifici piani cristallografici, senza l’intervento di processi diffusivi: di conseguenza la martensite ha una composizione uguale a quella della fase da cui si forma e la trasformazione non procede nel tempo a temperatura costante, ma il suo grado di completamento dipende dalla temperatura raggiunta, nell’intervallo Ms-Mf.

La trasformazione martensitica è termicamente reversibile: la martensite formata durante il raffreddamento si converte in modo progressivo e continuo nella fase b‘, durante il riscaldamento; inoltre, sia la fase b‘ che la martensite sono ordinate. A queste proprietà è connessa la capacità di queste leghe di esibire l’effetto di "memoria di forma".

Un materiale a struttura martensitica, deformato a temperatura inferiore a Mf, riacquista la forma che possedeva prima della deformazione quando viene riscaldato attraverso l’intervallo di temperatura As-Af, a seguito della trasformazione della martensite nella fase b‘. Le deformazioni completamente recuperabili sono in genere minori del 10%.

E’ possibile indurre la deformazione, e successivamente annullarla, operando solo termicamente: occorre in tal caso sottoporre preventivamente il materiale a cicli termici e/o meccanici che introducano caratteristiche microstrutturali atte ad influenzare nucleazione e crescita della martensite.

Le leghe a memoria di forma (Shape memory alloys = SMAs) sono materiali che possono essere deformati ad una temperatura, ma quando vengono riscaldati o raffreddati, riprendono la loro forma originaria, per questo tali leghe sembrano presentare una "memoria" della loro forma. Deformazioni dell’ordine del 10% sono pienamente recuperabili. Le leghe che presentano tale effetto solamente quando vengono riscaldate si dice che hanno "memoria di forma ad una via". La sequenza di questa trasformazione è illustrata in fig. 5.

Fig. 5. Effetto memoria di forma ad una via.

Alcuni materiali presentano inoltre effetti di memoria di forma come conseguenza di raffreddamenti e questi si dice che hanno "memoria di forma a due vie", ma per questi materiali la deformazione recuperabile è limitata a circa il 3%. SMAs sono impiegate per utilizzi particolari perché alle basse temperature, hanno un comportamento gommoso e possono essere deformate con una debole forza; alle alte temperature, si comportano come metalli normali ed ogni deformazione indotta non è recuperabile.

SMAs inoltre presentano superelaticità (o pseudoelasticità). In questo caso, una piccola forza induce una deformazione considerevole, ma quando tale forza viene meno, il materiale recupera automaticamente la sua forma originale senza che ci sia bisogno di riscaldarlo.

Prodotti contenenti SMAs sono in circolazione da parecchi anni, ma i consumatori sono spesso ignari della loro presenza poiché essi sono spesso racchiusi in meccanismi che controllano le funzioni del prodotto. Una delle numerose applicazioni più evidenti è come telaio indistruttibile di occhiali; questo può essere tirato e torto in modo evidente, per poi riprendere la forma originale.

![]()

6.1 EFFETTI DELLA MEMORIA DI FORMA

Si dice che le SMAs presentano una trasformazione martensitica cristallograficamente reversibile. Alle alte temperature, la SMA esiste come una fase austenitica con un’ordine a lungo raggio. Al raffreddamento sotto la temperatura di trasformazione, l’austenite si trasforma in una martensite termoelastica, la quale strutturalmente si può presentare in diverse forme, tipicamente placchette aciculari a forma piatta. Poiché la struttura martensitica si autodispone nell’austenite, la deformazione durante la trasformazione martensitica è nulla. La martensite si dispone nell’austenite attraverso un meccanismo simile al twinning, il quale trasforma le diverse forme nella forma che permette di accomodare la massima elongazione nella direzione della forza applicata. Le interfacce tra placchette nella fase martensitica scivolano molto rapidamente ed il materiale è deformabile anche con bassi sforzi applicati. La fase austenitica ha solo una possibile orientazione, quindi quando vengono riscaldate, tutte le possibili strutture deformate della fase martensitica devono ritornare a questa unica orientazione della fase austenitica (memoria) ed il materiale riprende la sua forma originale.

La temperatura di trasformazione è funzione del tipo di lega, composizione ed inoltre del trattamento termomeccanico applicato. Si possono avere leghe con temperature di transizione inferiori a -100°C e superiori a 150°C. Le trasformazioni per riscaldamento e raffreddamento non coincidono e la trasformazione presenta un’isteresi. L’ampiezza dell’isteresi varia anch’essa con il tipo di lega ed è tipicamente nel range di 10¸50°C. Una tipica trasformazione è illustrata nella fig. 6 successiva, dove una proprietà fisica della lega, per esempio la resistenza elettrica, è descritta in funzione della trasformazione di fase.

Fig. 6. Trasformazione martensitica.

![]()

6.2 SUPERELASTICITA’

Le SMAs presentano un effetto di superelasticità, la quale è considerata un tipo meccanico di memoria di forma. Questo effetto è osservato quando le leghe vengono poste in trazione sopra la loro temperatura di transizione. Le proprietà meccaniche delle SMAs variano lungo il range di temperatura della loro trasformazione.

A basse temperature, il materiale esiste come martensite e può essere deformato da forze applicate relativamente piccole; esibisce così un effetto memoria di forma al riscaldamento. Alle alte temperature, il materiale esiste come austenite, la quale non è facilmente deformabile, ed al riscaldamento, non avviene alcun effetto di memoria di forma, in quanto non c’è variazione di fase.

Tuttavia, se il materiale viene testato appena al di sotto della sua temperatura di transizione in austenite, lo sforzo applicato trasforma l’austenite in martensite ed il materiale mostra una deformazione crescente all’applicazione di uno sforzo costante, per esempio una considerevole deformazione avviene a seguito di un relativamente piccolo carico applicato. Quando il carico viene rimosso, la martensite ritorna austenite ed il materiale riacquista la sua forma originale. Questo effetto, che rende la lega (apparentemente) estremamente elastica, è conosciuto come "superelasticità" o pseudoelasticità.

![]()

6.3 SISTEMI DI LEGHE A MEMORIA DI FORMA

L’effetto di memoria di forma è stato osservato per la prima volta nel 1951 nella lega Au-Cd e sino da allora è stato osservato in numerosi altri sistemi di leghe. Tuttavia, solo le leghe Ni-Ti ed alcune leghe a base di rame sono state sfruttate commercialmente.

![]()

6.3.1 LEGHE DI RAME A MEMORIA DI FORMA

LEGHE Cu-Zn-Al

Le leghe rame-zinco-alluminio sono state le prime leghe a base di rame a presentare effetto di memoria di forma. Queste leghe contengono tipicamente il 15¸30 wt% Zn ed il 3¸7 wt% Al. La temperatura di transizione utile per queste leghe varia da -100°C a +100°C; la temperatura di trasformazione è una funzione sia della composizione della lega che del trattamento termomeccanico applicato durante la produzione. Il maggior vantaggio delle leghe Cu-Zn-Al è che esse sono costituite da metalli relativamente economici e prodotti attraverso processi metallurgici convenzionali: sono, per questo, le leghe commerciali a memoria di forma più economiche. Per contro, le loro proprietà di memoria sono modeste, con un recupero massimo della deformazione di circa il 5%.

Le leghe ternarie hanno grani di dimensioni molto grandi che le rendono fragili, ma aggiungendo una modesta quantità (<1%) di elemento affinatore di grano, come Ti o Zr, si limita la grandezza dei grani ed i conseguenti problemi di fragilità. I maggiori svantaggi di questi sistemi di leghe sono che la fase martensite è stabilizzata per invecchiamento a temperatura ambiente causando un incremento nella temperatura di trasformazione, e la struttura della lega decompone quando esposta a temperature sopra i 100°C. Questi svantaggi superano i vantaggi di costo delle leghe Cu-Zn-Al e quindi queste vengono raramente usate al giorno d’oggi.

LEGHE Cu-Al

La lega binaria ha una temperatura di trasformazione che è troppo alta per le applicazioni pratiche ed un terze elemento è generalmente aggiunto per produrre una lega utilizzabile. Leghe rame-alluminio-nickel (Cu-Al-Ni) hanno avuto un notevole sviluppo e vengono preferite alle leghe Cu-Zn-Al. Tipicamente queste leghe contengono l’11¸14,5% Al ed il 3¸5% Ni ed hanno temperature di trasformazione nell’intervallo di 80°¸200°C a seconda della loro composizione, la temperatura di trasformazione è particolarmente sensibile al contenuto di alluminio.

Tale lega è ancora fatta con elementi relativamente poco costosi, ma la sua lavorabilità è molto difficile poiché può essere solo lavorata a caldo ed il trattamento termico finale deve essere controllato accuratamente per produrre una lega che abbia la temperatura di trasformazione desiderata. Queste difficoltà di processo rendono questa lega molto costosa rispetto alla lega Cu-Zn-Al, ma meno costosa di quella Ni-Ti. La lega ternaria Cu13Al4Ni è una delle leghe più utilizzate commercialmente.

Alcuni miglioramenti nelle proprietà meccaniche possono essere ottenuti riducendo il contenuto di alluminio sotto il 12%, aggiungendo il 2% di manganese per ridurre la temperatura di trasformazione e l’1% di titanio quale affinatore di grano; queste aggiunte però possono avere effetti sulla stabilità strutturale della lega.

I maggiori vantaggi della lega Cu-Al-Ni sono: il suo largo campo utile di temperature di trasformazione, la sua stabilità alle elevate temperature che rendono tale lega l’unica utilizzabile per applicazioni sopra i 100°C, la sua piccola isteresi ed il suo relativamente basso costo.

Recentemente in commercio viene utilizzata una nuova lega, dove il nickel è sostituito da berillio. La lega Cu12Al con aggiunta di poco meno del 0,5% di berillio estende il campo della temperatura di trasformazione da 100°C a -200°C. Questa lega Cu-Al-Be esplica un’eccellente superelasticità.

![]()

6.4 APPLICAZIONI DELLE LEGHE A MEMORIA DI FORMA E SUPERELASTICHE

Esistono migliaia di brevetti per apparecchi che utilizzano le proprietà delle SMAs. Solo un piccola percentuale di queste invenzioni sono diventate successivamente prodotti, ma i campi di applicazione sono molto molteplici e diversi tra loro: dai prodotti di uso quotidiano, agli impianti biomedici, fino ad applicazioni spaziali. In questa sede verranno citate solo alcune di queste applicazioni.

La prima applicazione industriale risale al 1969, quando una lega SMA è stata utilizzata per unire tubazioni idrauliche nel velivolo F-14. Questa applicazione è stata poi estesa all’unione di altri tipi di tubi, a volte usando una camicia stretta attorno ai tubi per ottenerne l’unione. Gli accoppiamenti cilidrici vengono raffreddati a temperature criogeniche producendo la fase martensitica, di modo che, essi possano essere facilmente espansi attorno ai tubi. Riscaldando sopra la temperatura di trasformazione, l’accoppiamento tende a contrarsi alla sua dimensione originale ma è ostacolato dai tubi che esso racchiude. Le tensioni che nascono da questo impedimento sono sufficienti per creare un’unione che può essere superiore ad una saldatura.

Un ovvio campo di applicazione è quello dei dispositivi di protezione antincendio. I dispositivi a spruzzo possono essere attivati da un cambio di forma indotto per riscaldamento di una lega SMA da parte del fuoco. Similmente, le valvole di sicurezza incorporano un’attuatore di lega SMA che interrompe il flusso del gas infiammabile o tossico, se si è in presenza di fuoco. Un’applicazione nelle costruzioni utilizza un’attuatore SMA per proteggere tubi, cavi ed i soffitti dall’effetto del fuoco. SMAs possono essere utilizzate come una striscia bimetallica migliorata per regolare la temperatura dell’acqua. Un dispositivo anti-ustione introduce acqua fredda se la temperatura dell’acqua diventa troppo alta. Questa applicazione utilizza una molla compressa in SMA e una molla in acciaio di azione contraria. Alle alte temperature, la molla SMA si espande e apre una valvola che permette all’acqua fredda di entrare in una camera di miscelazione. Quando la temperatura diminuisce, la lega SMA ritorna a martensite e la molla di acciaio ristabilisce la forma originale della molla SMA, la quale simultaneamente chiude la valvola.

Una friggitrice domestica usa una lama SMA per evitare che il cesto si abbassi nell’olio prima che esso raggiunga la temperatura di 170°C. Questa applicazione ad alta temperatura favorisce l’uso di una lega Cu-Al-Ni: preferita anche per interruttori per prevenire correnti elettriche di sovraccarico che riscalderebbero fili e cavi a temperature superiori a 140°C.

SMAs superelastiche vengono utilizzate nella montatura di occhiali indistruttibili. Fili superelastici formano molle eccellenti. Molte applicazioni biomediche usano fili e tubi superelastici. Queste includono cateteri e fili guida per cateteri direzionabili. Fili arcuati superelastici vengono impiegati per correzioni dentali, producendo rapidi movimenti dei denti.

Un’applicazione futura per le SMAs, che diventerà estremamente importante, è quella dei "materiali intelligenti". Molte strutture sono progettate con rinforzi e sistemi di sostegno per ottenere la miglior condizione. Queste strutture quindi usano molti più materiali ed energia di quelli richiesti per utilizzi normali. I materiali intelligenti "reagiscono" all’ambiente modificando il loro comportamento, sotto estreme condizioni, di modo che agiscano da rinforzo e sostegno. I materiali intelligenti sono strutture composite con implementazione di sensori ed attuatori. Così le infrastrutture solide di un ponte possono contenere sensori che controllano l’insorgere di cricche o fenomeni di corrosione ed attuatori SMA implementati reagiscono, opponendosi agli sforzi indotti da queste degradazioni. Similmente, il corpo di un velivolo può contenere una lamina sottile di sensori che monitorizzano gli impercettibili cambiamenti fisici e chimici associati alla fatica e attuare una lamina di SMA per compensare questi cambiamenti e prevenire le rotture.

7.0 ELEMENTI LEGANTI INSOLUBILI

Piombo, tellurio e selenio sono aggiunti al rame e le loro leghe migliorano la lavorabilità a macchine utensili. Questi elementi, assieme al bismuto, rendono quasi impossibili la formatura a caldo e la laminazione a caldo, e limitano pesantemente il range di impiego delle lavorazioni a caldo.

Un’eccezione è data dai bronzi con alto contenuto di Zn, i quali diventano totalmente fase beta alle alte temperature. La fase beta può disciogliere il piombo: di modo che si evita una fase liquida a bordo grano alle alte temperature, raggiunte con forgiatura o estrusione. C37700, è un esempio di bronzo ad alto contenuto di zinco con aggiunta di piombo che ha una buona forgiabilità a caldo.

![]()

8.0 DISOSSIDAZIONE

Il rame contenente ossigeno (tough pitch copper), contiene ossigeno sotto forma di ossidulo di Cu (Cu2O).

L’ossidulo si forma nel materiale fuso prima della colata, a causa dei particolari trattamenti a cui viene sottoposto durante la raffinazione il bagno metallico. Nel rame contenente ossigeno, il tenore di ossigeno (sotto forma di Cu2O) è solitamente dello 0,02¸0,05%. Durante la solidificazione l’ossidulo forma col rame un eutettico Cu-Cu2O che si dispone ai bordi dei grani. Nella lavorazione plastica a caldo, questa rete di eutettico viene frantumata e dispersa nella massa del metallo sotto forma di particelle finissime isolate.

La presenza dell’ossidulo ha un ruolo molto importante nella lavorabilità a caldo del rame. Infatti, alla temperatura di lavorazione plastica a caldo (es.: vergella), alcune impurezze, come piombo e bismuto, si disciolgono nella matrice infragilendola. Poiché l’ossigeno ha per questi due elementi un’affinità molto maggiore di quella per il rame, l’ossigeno contenuto nel Cu2O si combina con il bismuto o il piombo e forma con essi degli ossidi insolubili, che non pregiudicano la plasticità del materiale. Pertanto, la presenza di Cu2O consente di facilitare, pur in presenza di determinate impurezze, la lavorabilità a caldo. Tuttavia va messo in evidenza che il tenore di ossigeno non deve superare lo 0,06% per evitare difficoltà durante le eventuali successive lavorazioni plastiche a freddo (es.: trafilatura).

Dal punto di vista della conducibilità elettrica, l’ossigeno ha un effetto benefico, in quanto si combina con buona parte della impurezze presenti nel metallo che altrimenti rimarrebbero in soluzione solida nella matrice.

In questo modo si ha ancora la formazione di ossidi insolubili che praticamente non pregiudicano la conducibilità elettrica.

Infine occorre ricordare che la presenza di ossidulo di rame comporta rischi di rottura locali nella matrice, se il materiale viene saldato in presenza di idrogeno a temperature superiori a circa 400°C. Questo inconveniente si verifica perché gli atomi interstiziali di idrogeno diffondono rapidamente, a queste temperature, attraverso il reticolo del rame e reagiscono con il Cu2O; si forma così del vapore acqueo a pressione elevata, il quale determina numerose rotture locali nella matrice del metallo. Pertanto il rame contenente ossigeno non va mai adoperato quando i trattamenti termici previsti dal ciclo di lavorazione, i metodi di giunzione o le condizioni di esercizio implicano riscaldamenti prolungati in atmosfere contenenti idrogeno.

Al, B, Be, C, Li, Mg, Na, P e Si sono utilizzati per disossidare il rame. Ca, Mn e Zn possono anch’essi, talvolta, essere considerati ossidanti, nonostante normalmente vengano impiegati diversamente.

Il primo requisito per un disossidante è quello di avere un’affinità con l’ossigeno nel rame fuso. Probabilmente, il secondo più importante requisito è quello del basso costo, relativamente al rame e ad altri additivi. Per cui, sebbene lo zinco funziona come un rinforzante per soluzione solida, esso viene, a volte, aggiunto in piccole quantità per agire da depositante, poiché esso ha alta affinità con l’ossigeno e un basso costo relativo. Nel bronzo di piombo, il fosforo è considerato tradizionalmente il depositante, tanto che tale lega prende il nome di bronzo fosforico. Il silicio, a differenza del fosforo, è depositante del rame di cromo, perché il fosforo riduce pesantemente la conducibilità elettrica.

![]()

9.0 RILASSAMENTO DEGLI SFORZI NEL RAME E NELLE SUE LEGHE

Il rame e le sue leghe sono largamente utilizzate in applicazioni strutturali dove esse sono soggette a temperature moderate. Ne sono esempio: radiatori di automobili, pannelli solari, cavi per comunicazioni e connettori elettrici. A temperature relativamente basse, le leghe di rame possono essere soggette a rilassamento degli sforzi (calo dello sforzo, risultante dalla trasformazione della sollecitazione elastica in sollecitazione plastica in un solido sotto sforzo), che portano a rotture in servizio. Per le leghe di rame commerciali la resistenza a rilassamento degli sforzi varia considerevolmente, a causa delle ampie variazioni nella loro composizione e nei processi di lavorazione. Naturalmente, la scelta di una lega, per una determinata applicazione, viene fatta non solo sulla caratteristica di rilassamento degli sforzi (diagrammi sforzo-tempo-temperatura) ma soprattutto da fattori quali: costo, proprietà meccaniche e fisiche, temperature di esercizio, ambiente di utilizzo e formabilità. Per molte applicazioni, la conducibilità elettrica è considerata per prima.

![]()

9.1 CARATTERISTICHE DI RILASSAMENTO DEGLI SFORZI

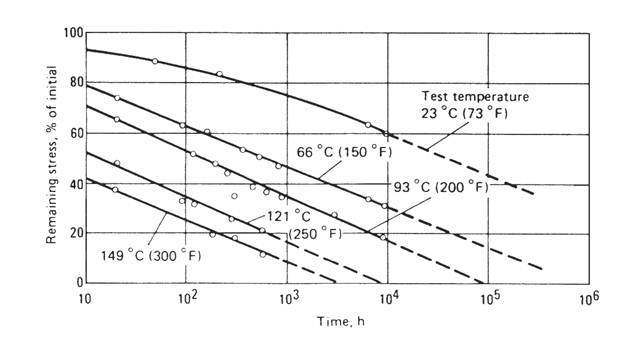

Il rame puro C11000 è probabilmente il rame più economico, con una elevata conducibilità elettrica, ed è largamente usato per la sua facile lavorazione. Il comportamento per il rame C11000 è molto modesto, come illustrato in Fig. 5, dove lo sforzo rilassato è riportato in funzione del tempo e della temperatura per un filo di 0,25 mm inizialmente tensionato a 89 MPa.

Fig. 5. Stress residuo in funzione del tempo e della temperatura, per la lega C11000.

Il paragone tra i valori di sforzo, in un determinato istante, per differenti temperature illustra la leggera dipendenza del rilassamento degli sforzi dalla temperatura per questo rame. A 93°C, per esempio, non rimangono tensioni dopo 105 h (11,4 anni), mentre il 40% della tensione iniziale rimane anche dopo 40 anni a temperatura ambiente. Per C11000 e per molti altri metalli di rame, il rilassamento degli sforzi in un dato periodo di tempo è inversamente proporzionale alla temperatura assoluta.

Miglioramenti nel comportamento di rilassamento degli sforzi si possono ottenere aggiungendo elementi in lega che portano ad indurimento per precipitazione, dispersione o soluzione solida.

In generale, la resistenza al rilassamento degli sforzi, misurato come percentuale di sforzo residuo, cresce con l’indurimento per soluzione, a scapito della conducibilità elettrica.

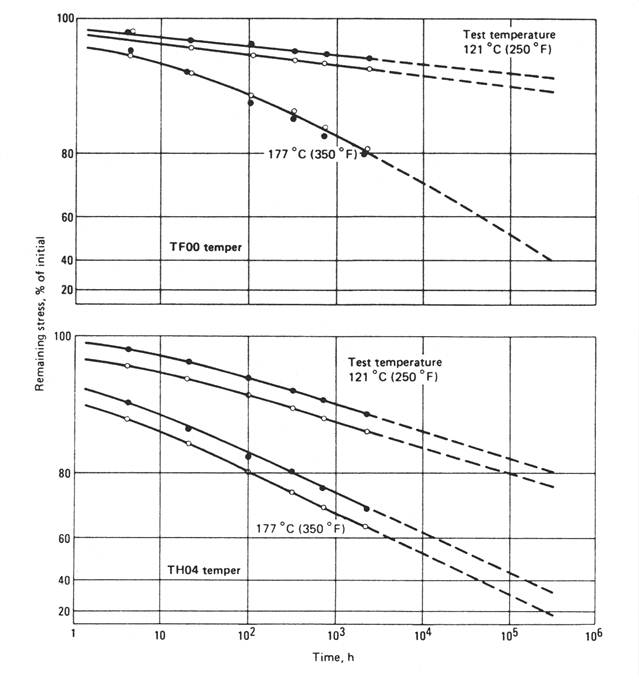

La lega C17200 è un tipico esempio di lega di rame rinforzata per precipitazione. I diagrammi di rilassamento degli sforzi per questa lega sono visibili in Fig. 6 per due livelli di deformazione a freddo.

Fig. 6. Rilassamento degli sforzi nella lega C17200 a due livelli di sforzo iniziale. I pallini vuoti si riferiscono al stress iniziale dell’80%, mentre quelli pieni ad uno stress iniziale del 50%.

La lega C17200 ha un’adeguata resistenza al rilassamento degli sforzi per temperature superiori a 120°C, a condizione che lo sforzo iniziale sia sotto il limite elastico.

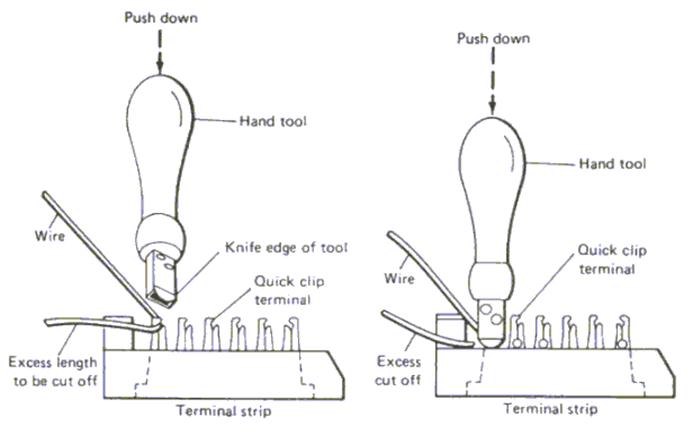

Una tipica applicazione della diminuzione di conducibilità elettrica, in leghe di rame altamente rinforzate è quella dei connettori a pressione, a taglio rapido, mostrati in Fig. 7. La temperatura tipica di utilizzo è superiore a 85°C e generalmente è desiderabile una conducibilità superiore al 98% IACS a 20°C. Dopo che è stata fatta la connessione, questa è mantenuta da sforzi elastici tra filo e terminale: ma se il filo subisce un rilassamento degli sforzi, il contatto elettrico tra filo e terminale viene perso.

Fig. 7. Tipica connessione a pressione, a taglio rapido.

I materiali utilizzati per connettori di questo tipo, dipendenti da temperature e sforzi di utilizzo, includono alcuni bronzi fosforosi, argenti al nickel e leghe di rame al berillio.

![]()

10.0 PRODUZIONE E CONSUMO DI SEMILAVORATI DI RAME E SUE LEGHE IN ITALIA

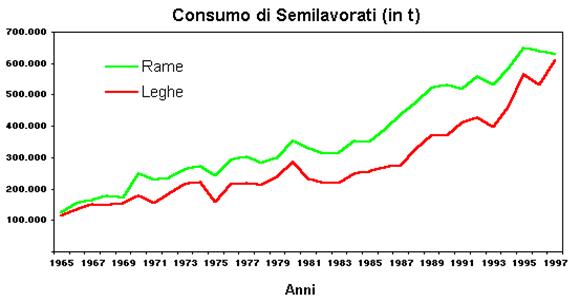

L’andamento storico della produzione di semilavorati in Italia è quello seguente, dove si differenzia la produzione di rame dalle sue leghe; si nota dal grafico come, tra il 1993 ed il 1994 la produzione delle leghe di rame abbia superato la produzione del rame puro.

Mentre l’andamento storico del consumo di semilavorati in Italia è quello seguente, dove l’andamento del consumo di leghe del rame rimane inferiore al consumo del rame puro, con una convergenza dal 1996.

A livello mondiale, la produzione di rame è nettamente in crescita.

Produzione mondiale di rame (in .000 t)

La produzione di semilavorati di rame e delle sue leghe in Italia (vedi immagine seguente), ha subito un continuo incremento: di più di 100.000 t ogni 10 anni, tra il 1950 ed il 1980, mentre ha quasi raddoppiato la produzione dal 1980 al 1990, per poi proseguire con un'incremento di circa 50.000 t/anno fino al 1997 (dato più recente).

Produzione di semilavorati di rame e delle sue leghe in Italia (in .000 t)

In particolare i valori del 1997 della produzione di semilavorati di rame mette in evidenza la maggior produzione di rame in fili e corde, rispetto a tubi, lastre, nastri, barre e profilati.

Produzione di semilavorati di rame (in .000 t) nel 1997

I valori del 1997 del consumo di semilavorati di rame mette in evidenza il maggior utilizzo del rame in fili e corde, rispetto all'utilizzo in lastre, nastri, tubi, barre e profilati; mette altresì in evidenza come l'Italia, nel 1997, abbia importato (o attinto da scorte degli anni precedenti) 90.000 t di rame soprattutto in fili e corde. Autosufficiente risulta essere la produzione di semilavorati in forma di tubo.

Consumo di semilavorati di rame (in .000 t) nel 1997

I valori del 1997 della produzione di semilavorati di leghe di rame mette in evidenza la maggior produzione semilavorati in lega di rame in barre e profilati, rispetto a lastre, nastri, tubi, fili e corde.

Produzione di semilavorati di leghe di rame (in .000 t) nel 1997

I valori del 1997 del consumo di semilavorati in lega di rame mette in evidenza il maggior utilizzo del rame in barre e profilati, rispetto all'utilizzo in lastre, nastri, fili e corde, tubi; evidenzia inoltre come l'Italia, nel 1997, abbia prodotto 43.000 t di barre e profilati in lega rame in eccesso (probabilmente esportati). In complessivo la produzione di semilavorati in lega di rame nel 1997, risulta essere maggiore del consumo.

Consumo di semilavorati di leghe di rame (in .000 t) nel 1997

![]()

10.1 LA QUOTAZIONE DEL RAME

La formazione del prezzo del rame e' determinata, come per tutte le materie prime, dall'incontro della domanda e dell'offerta, inoltre essendo il rame una materia prima di elevata importanza, la quotazione avviene giornalmente sulle principali piazze finanziarie mondiali.

La quotazione del rame e alcune sue leghe è giornaliera.

PRODOTTO: |

[Lire/kg] |

[Euro/kg] |

RAME PER SEMILAVORATI |

3654 |

1.887 |

NASTRO RAME PER LATTONERIA |

4930 |

2.546 |

OTTONE 58 |

2810 |

1.451 |

OTTONE 63 |

3315 |

1.712 |

OTTONE 67 |

3351 |

1.731 |

BRONZO SN 6 |

4331 |

2.237 |

ALPACCA 64/18 |

5386 |

2.782 |

Quotazione del: 20/7/1999 4:21:24 PM

![]()

BIBLIOGRAFIA

- Brady G. S., Clauser H. R., Manuale dei materiali, Tecniche Nuove, 1992.

- Loconsono V., Nobili L., Manuale degli Ottoni, Consedit, Milano, 1995.

- AIMAT, Manuale dei materiali per l’ingegneria, McGraw-Hill.

- Newton J., Wilson C. L., Metallurgy of copper, Chapman and Hall Ltd.

- American Society for Metals (ASM), Source book on copper and copper alloys, ASM Engineering Bookshelf, 1979.

- The metals red book – Nonferrous metals, vol.2, CASTI Publishing, 1995.

- Immagini a colori tratte dalla enciclopedia multimediale Encarta 99, Microsoft, 1998.

- Informazioni tratte da siti Internet: buona parte del capitolo 6 è la traduzione dall’inglese dell’articolo Shape Memory and Superelastic Alloys di Clive Barnes, rintracciabile nel sito www.copper.org; il capitolo 10 è ricavato dal sito www.iir.it.

Fonte: http://www.scuolamontessoridavinci.it/public/documenti/s.devivo_Il_rame_e_le_sue_leghe_1.doc

Autore: MARCO TOLLER

Rame e le sue leghe

Visita la nostra pagina principale

Rame e le sue leghe

Termini d' uso e privacy