Durezza Brinell metalli descrizione prova

Durezza Brinell metalli descrizione prova

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

DEFINIZIONE DI DUREZZA

La durezza è definita come la resistenza alla deformazione elasto-plastica (penetrazione superficiale); per penetrazione statica essa si divide in macrodurezza quando coinvolge un “grande” volume di materiale (carichi 10N¸50kN); e in microdurezza quando coinvolge un “piccolo” volume di materiale (carichi 0.05N¸10N), ad esempio su vernici, su depositi, per studi sulle strutture, etc.

Per qualsiasi prova di durezza bisogna tener conto del tipo di apparecchiatura, del materiale, della procedura corretta, delle norme vigenti e dell’analisi dei risultati.

IN COSA CONSISTE LA PROVA DI DUREZZA BRINELL

La prova, valida esclusivamente per i materiali metallici, consiste nel premere una sfera di acciaio temprato o di carburi metallici WC di diametro D, per un determinato intervallo di tempo, con un carico di prova prefissato F, contro la superficie del pezzo in esame, e nel misurare il diametro medio d dell’impronta rimasta sulla superficie popola rimozione del carico F.

La prova di durezza Brinell fa riferimento alla normativa UNI 560-90 in accordo con ISO 6506-81.

SIMBOLOGIA, UNITA’ DI MISURA, FORMULE, VALIDITA’

E LIMITI DELLA PROVA

La prova Brinell si distingue in HBS e in HBW, la prima prevede un valore massimo di punti Brinell uguale a 450 e si esegue con un penetratore di acciaio temperato; la prova HBW invece prevede un valore di punti Brinell non superiore a 650, perché utilizza un penetratore di carburi metallici WC, che essendo più duro può penetrare metalli più duri rispetto alla prova HBS.

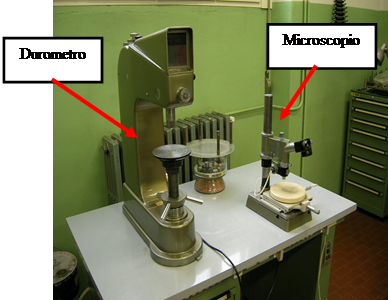

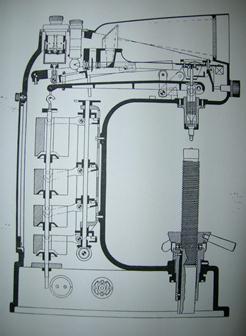

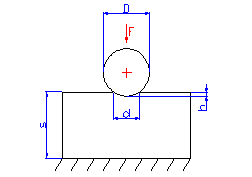

Schema costruttivo durometro.

In entrambe le prove le formule e le caratteristiche di esecuzione sono analoghe:

- Diametro del penetratore: 1-2-2,5-5-10 [mm];

- Carichi:

F[N] D[mm] k=k(materiale);

F[N] D[mm] k=k(materiale); - Tempo per caricare: 2¸8 [s];

- Tempo di carico: 10¸15 [s] (dipende dal materiale);

- Temperatura di prova: 23±5 °C;

- Numero di impronte: almeno due (consigliamo tre);

- Tipo di impronta lasciata: cilindrica;

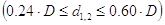

- Si rilevano: due diametri ortogonali d1 e d2

;

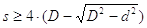

; - Distanza dal centro dell’impronta al bordo del pezzo: (

);

); - Distanza tra i centri delle varie impronte: (

);

); - Spessore del pezzo: (

);

);

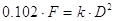

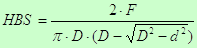

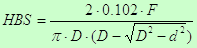

Formula:

F[kgf]; D[mm]; d[mm];

F[kgf]; D[mm]; d[mm];

avendo la forza in newton:

F[N]; D[mm]; d[mm];

F[N]; D[mm]; d[mm];

SVOLGIMENTO DELLA PROVA

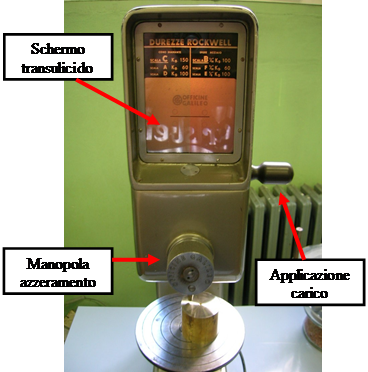

Dopo aver preparato correttamente il pezzo da prendere in esame (ottone P – Cu Zn 40 Pb 2), lo si è posizionato sul ripiano mobile del durometro universale verificando la giusta distanza dal bordo sotto il penetratore.

Dopo aver preparato correttamente il pezzo da prendere in esame (ottone P – Cu Zn 40 Pb 2), lo si è posizionato sul ripiano mobile del durometro universale verificando la giusta distanza dal bordo sotto il penetratore.- Il penetratore utilizzato nella prima prova era di acciao temprato con un diametro D= 1 mm. Il carico era di 30 kgf = 294.3 N

- Si avvicina il pezzo al penetratore finchè sullo schermo translucido non si sovrappongono le due linee: quella dell’indice e quella dell’ALT. Per una precisa sovrapposizione si può agire su un regolatore, ma solo per piccoli spostamenti.

- Si applica il carico, agendo sulla manovella presente alla destra del durometro, cercando di evitare movimenti bruschi su quest’ultima. L’indicatore sullo schermo effettuerà un rapido cambiamento di valore e da quando si stabilisce dovranno trascorrere all’incirca 20 secondi.

- Dopo aver tolto il carico si allontana il pezzo dal penetratore e si passa alla fase di lettura dei diametri.

- Con l’utilizzo di uno microscopio episcopico, si rilevano dalla provetta i due diametri ortogonali dell’impronta lasciata. I dati raccolti vengono successivamente elaborati da un foglio elettronico (tipo Excel).

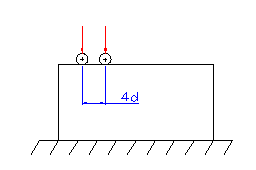

Come consigliato in precedenza abbiamo rilevato tre impronte per ogni prova in modo circolare a circa 2/3 del raggio dal centro del pezzo, poiché vogliamo verificare se la durezza è costante.

Linee di fede

A fianco viene riportata l’immagine che si presenta al microscopio episcopio. Dopo aver messo a fuoco l’immagine, si posizionano, attraverso delle manopole con precisione millesimale, le linee di fede (le linee verticali) in modo che siano tangenti alla circonferenza dell’impronta. Su uno “schermo” si può leggere la distanza tra le linee che corrisponde al diametro dell’impronta; successivamente si ruota l’immagine di 90° con l’apposito dispositivo e si ripete l’operazione per leggere il diametro ortogonale a quello precedente.

A fianco viene riportata l’immagine che si presenta al microscopio episcopio. Dopo aver messo a fuoco l’immagine, si posizionano, attraverso delle manopole con precisione millesimale, le linee di fede (le linee verticali) in modo che siano tangenti alla circonferenza dell’impronta. Su uno “schermo” si può leggere la distanza tra le linee che corrisponde al diametro dell’impronta; successivamente si ruota l’immagine di 90° con l’apposito dispositivo e si ripete l’operazione per leggere il diametro ortogonale a quello precedente.

CALCOLI E TABELLE

Prima prova

Impronta |

F (kgf) |

F (N) |

D (mm) |

F/D^2 |

d1 (mm) |

Controllo |

d2 (mm) |

Controllo |

d (mm) |

HBS |

|

30 |

294,3 |

1 |

30 |

|

|

|

|

|

|

1^ |

|

|

|

|

0,615 |

Attenzione |

0,597 |

Ok |

0,606 |

93,4 |

2^ |

|

|

|

|

0,612 |

Attenzione |

0,629 |

Attenzione |

0,621 |

88,4 |

3^ |

|

|

|

|

0,624 |

Attenzione |

0,620 |

Attenzione |

0,622 |

88,1 |

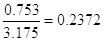

La prima prova non è accettabile poiché i valori dei diametri delle impronte risultano non appartenere ai valori accettabili dalla normativa; sono leggermente superiori.

Es.  .

.

Seconda prova

Abbiamo quindi eseguito una seconda prova, cambiando il penetratore e il carico applicato.

Impronta |

F (kgf) |

F (N) |

D (mm) |

F/D^2 |

d1 (mm) |

Controllo |

d2 (mm) |

Controllo |

d (mm) |

HBS |

|

31,2 |

306,072 |

3,175 |

3,095046 |

|

|

|

|

|

|

1^ |

|

|

|

|

0,753 |

Attenzione |

0,746 |

Attenzione |

0,750 |

69,7 |

2^ |

|

|

|

|

0,748 |

Attenzione |

0,757 |

Attenzione |

0,753 |

69,1 |

3^ |

|

|

|

|

0,731 |

Attenzione |

0,729 |

Attenzione |

0,730 |

73,6 |

Anche nella seconda prova i valori dei diametri delle impronte non sono accettabili in quanto leggermente minori rispetto a quelli definiti dalla normativa.

Es.  .

.

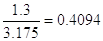

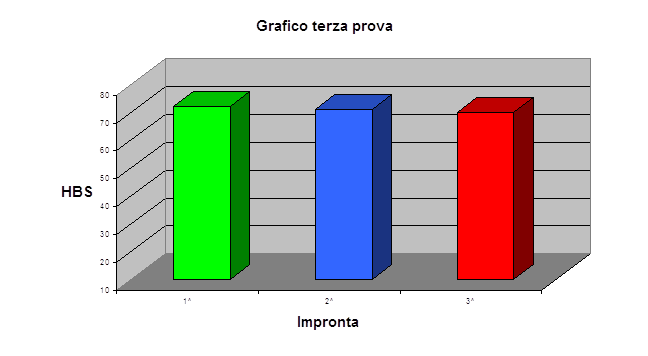

Terza prova

Poiché anche la seconda prova non era accettabile, ne abbiamo effettuata una terza, prendendo il valore del carico applicato e del diametro del penetratore in modo che il loro rapporto sia uguale a 10. Questo valore è stato ricavato dalla normativa che lo prevedeva per il rame e le sue leghe con valori della durezza compresi tra 35 e 200 HBS.

Impronta |

F (kgf) |

F (N) |

D (mm) |

F/D^2 |

d1(mm) |

Controllo |

d2 (mm) |

Controllo |

d (mm) |

HBS |

|

100 |

981 |

3,175 |

9,92002 |

|

|

|

|

|

|

1^ |

|

|

|

|

1,3 |

Ok |

1,3 |

Ok |

1,3 |

72,1 |

2^ |

|

|

|

|

1,31 |

Ok |

1,31 |

Ok |

1,31 |

70,9 |

3^ |

|

|

|

|

1,32 |

Ok |

1,32 |

Ok |

1,32 |

69,8 |

La terza prova invece risulta valida poiché il rapporto tra il diametro dell’impronta e quello del penetratore rientra nel campo ammesso dalla normativa.

Es.  .

.

CONCLUSIONI GENERALI

Si può notare come le tre impronte hanno valori simili della durezza HBS e quindi il materiale preso in esame è omogeneo. Inoltre i valori da noi rilevati sono prossimi a quelli confrontati da una prova sperimentale (che ha seguito la normativa UNI 5705). I valori della prova sperimentale danno HBS=60. Possiamo ipotizzare che sia rimasto un piccolo incrudimento dopo il trattamento termico di ricottura.

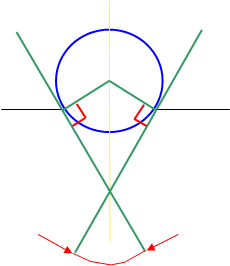

Abbiamo dovuto effettuare una prova “corretta” in modo tale che il rapporto tra i diametri sia adeguato, perché le forze contrarie a quella del carico devono essere distribuite nell’intervallo dove l’angolo ideale è di 136°.

angolo alfa

FONTI UTILIZZATE

- Laboratorio tecnologico - Alfredo Secciani

- Manuale del durometro Galileo A-200

- Manuale degli ottoni - Vincenzo Loconsolo & Luca Nobili

- Normative vigenti

- Sito internet: www.xoomer.virgilio.it/treclassi

Autori:

Daverio Davide

Parziale Massimo

Romagnoli Ennio

Fonte: http://xoomer.virgilio.it/treclassi/relbri_1a.zip

Durezza Brinell metalli descrizione prova

Nella tabella seguente vengono riportati alcuni valori medi della durezza Brinell.

MATERIALI

Acciaio al carbonio DUREZZA BRINELL 180 - 200

Ghisa bianca DUREZZA BRINELL 400

Alluminio DUREZZA BRINELL 30

Rame crudo DUREZZA BRINELL 85

Gli inconvenienti che presenta la misura della durezza secondo la prova Brinell sono legati

principalmente alle incertezze di misurare materiali molto duri ed aventi superfici sferiche o cilindriche.

Fonte: http://corsiadistanza.polito.it/corsi/pdf/9320H/eserc1.pdf

Autore del testo: non indicato nel documento di origine

Durezza Brinell metalli descrizione prova

Visita la nostra pagina principale

Durezza Brinell metalli descrizione prova

Termini d' uso e privacy