Punte da trapano

Punte da trapano

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Punte da trapano

foratura

La foratura è una lavorazione destinata alla realizzazione di fori; gli utensili per essa impiegati vengono comunemente detti "punte" e le macchine vengono denominate "trapani".

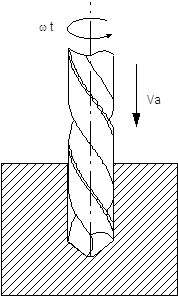

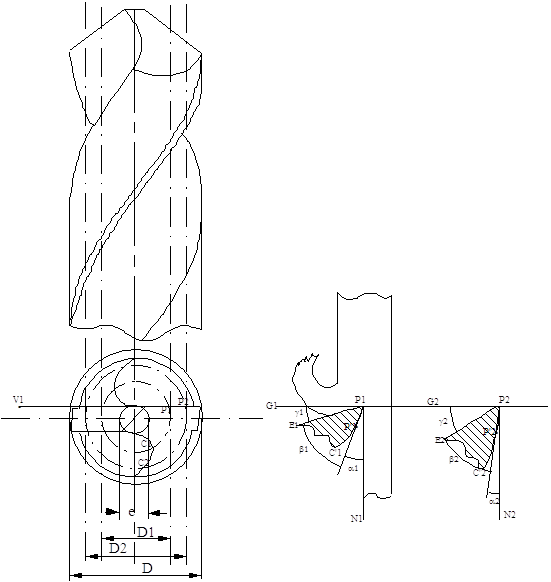

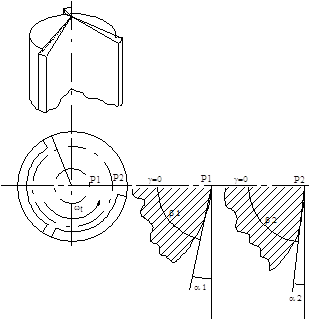

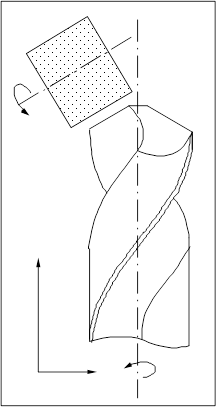

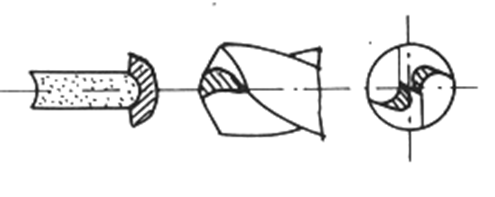

In questa lavorazione (fig.2.1), il moto di taglio è rotatorio ed è posseduto dall'utensile, mentre il moto di alimentazione può essere posseduto dall'utensile o dal pezzo. I moti di registrazione possono anch'essi essere posseduti dall'utensile o dal pezzo.

Fig. 2.1

2.1 utensili per forare

Gli utensili, o punte, per forare hanno forma cilindrica lavorata opportunamente, onde poter ricavare sia i taglienti per asportare il truciolo, sia delle scanalature per l'evacuazione dello stesso dalla zona di lavoro e l'adduzione del fluido refrigerante.

Gli utensili per forare si distinguono in diversi tipi secondo le lavorazioni cui sono destinati. Ci si limiterà qui di seguito a considerare quelli di più frequente impiego; si possono avere:

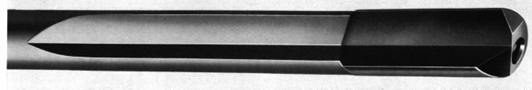

- punta a lancia (fig. 2.2), possiede due taglienti disposti simmetricamente rispetto a un asse e viene adoperata per lavorazioni a mano o per l'esecuzione di fori molto piccoli su materiali ad elevata durezza

Fig. 2.2

- punta elicoidale, è la punta più largamente adoperata. Ha la forma di un cilindro (fig. 2.3) costituito tutto o in parte da materiale da utensile, troncato ad una estremità, che sarà la parte tagliente, e terminante all'altra estremità con un codolo, cilindrico oppure conico, che serve a fissarlo al mandrino del trapano. Il codolo termina con un nasello che agevola la rimozione dell'utensile dal mandrino. Nella zona compresa fra l'estremità tagliente ed il codolo vengono ricavate due scanalature elicoidali, una per ogni tagliente, che servono per l'evacuazione del truciolo. Questo utensile verrà esaminato più dettagliatamente nel paragrafo successivo.

Fig. 2.3

- punta monotagliente (Fig. 2.5), è abbastanza robusta e adatta soprattutto per la esecuzione di fori profondi. Esiste una sola scanalatura ad asse rettilineo, la cui intersezione con la superficie di troncatura di una delle due estremità dà origine ad un solo tagliente

Fig. 2.4

- punta denucleatrice (Fig. 2.5), anch'essa abbastanza robusta ed adatta per fori passanti di grande diametro (> 100 mm) di lunghezza discreta (~300 mm).

Fig. 2.5.

2.1.1 punta elicoidale

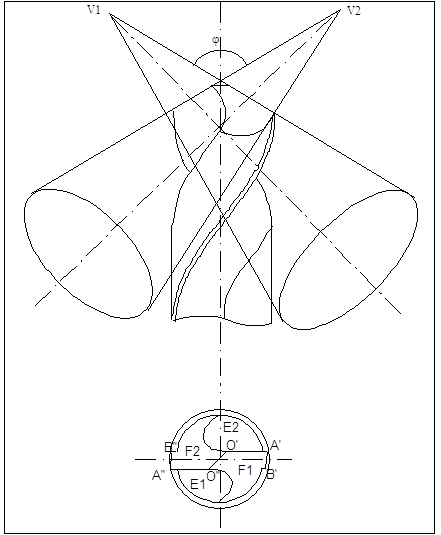

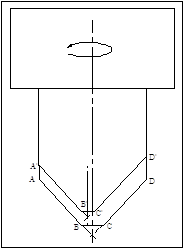

Osservando la fig. 2.6, si nota che l'estremità della punta è troncata con due superfici appartenenti a due coni uguali i cui assi si incontrano in un punto appartenente all'asse dell'utensile.

L'intersezione delle superfici coniche di troncatura con le superfici dei solchi elicoidali praticati sul cilindro dà luogo ai due taglienti.

Nella stessa figura è riportata una vista della punta elicoidale secondo il proprio asse e dalla parte dei taglienti. In essa si nota un piccolo segmento (O'O") che è la traccia del nocciolo, ottenuto con un'ulteriore troncatura della punta per eliminare lo spigolo d'estremità.

Il segmento O'A' rappresenta il tagliente appartenente alla superficie conica di vertice V1, mentre il segmento O"A" rappresenta il tagliente appartenente alla superficie conica di vertice V2. I due tratti A'B' e A"B" rappresentano i colletti, che si ricavano spianando una parte della superficie elicoidale esterna ed assolvono alla funzione di guidare la punta nel foro. Le due zone indicate con F1 e F2 sono le proiezioni delle superficie dei coni di intersezione. Le due zone indicate con E1 e E2 rappresentano le viste dei due solchi elicoidali.

Fig. 2.6

L'angolo j formato dalle generatrici dei coni può variare da un minimo di 80˚ ad un massimo di 140˚. Nella tabella successiva sono riportati i valori dell'angolo j consigliato per diversi materiali da forare.

Valori dell'angolo j per diversi materiali da forare. |

|

Alluminio |

100˚ ÷ 140˚ |

Acciai al Ni e Ni-Cr |

118˚ |

Acciai non legati |

118˚ |

Materiali duri (marmo, ecc.) |

80˚ |

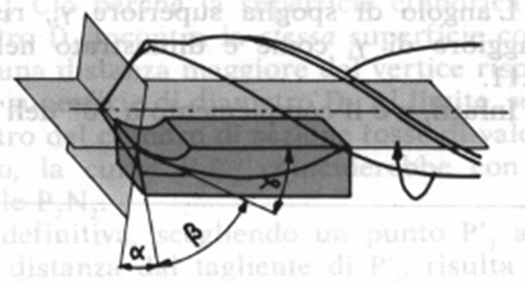

Oltre gli angoli visti precedentemente, vi sono anche in queste punte gli angoli caratteristici di ogni utensile per il taglio dei metalli, cioè l'angolo a di spoglia inferiore, l'angolo g di spoglia superiore e l'angolo di taglio b.

In prima approssimazione, questi angoli possono essere individuati considerando la fig. 2.7, che mostra come una punta elicoidale, nella sua parte tagliente, possa essere riguardata come un utensile da tornio.

Il petto è costituito dalla superficie elicoidale ed è la parte su cui si svolge il truciolo, mentre il fianco principale è costituito dalla superficie conica di troncatura. L'intersezione di queste due superfici forma il tagliente principale. Un piano parallelo all'asse della punta e contenente il tagliente formerebbe con la superficie elicoidale, svolta sul piano, l'angolo di spoglia superiore g; similmente, un piano normale al precedente formerebbe con la superficie conica un angolo che si può assimilare all'angolo di spoglia inferiore a. Il complemento a 90˚ di questi due angoli è l'angolo di taglio b.

Fig. 2.7

Per determinare gli angoli della sezione normale a, b e g, è opportuno riferirsi alla fig.2.8.

L’utensile è stato sezionato con un cilindro, coassiale alla punta stessa, di diametro D1 qualunque, compreso fra D, diametro della punta, ed e, diametro del nocciolo. Il cilindro di sezione incontrerà il tagliente nel punto P1 la superficie conica secondo la curva P1C1 e la superficie elicoidale secondo un’elica, non visibile nella figura. Svolgendo il cilindro su un piano e ribaltandolo, si notano: il segmento P1E1 (elica svolta su un piano), che rappresenta il petto dell’utensile e la curva P1C’1 (conica P1C1 svolta su un piano) che rappresenta il dorso dell’utensile.

Conducendo per il punto P1 la semiretta P1N1 normale alla generatrice P1G1 del cilindro di sezione, si possono individuare gli angoli a, b e g della sezione normale.

L'angolo g sarà formato dalla traccia dell'elica intersezione con la generatrice del cilindro.

Fig.2.8

Per la determinazione dell'angolo a si deve procedere ad un piccolo artificio. Come si vede, questo angolo cresce con continuità dal punto P1 verso l'esterno ed è nullo proprio in P1, in quanto la normale P1N1 è la tangente alla curva P1C1 (e quindi P1C’1) nel punto P1 (si dice infatti che le punte elicoidali hanno spoglia inferiore apparente nulla).L'artificio cui avevamo accennato consiste in questo: si sceglie un punto P'1 molto prossimo a P1 ed appartenente alla superficie conica; si confonde la tangente alla curva P1C1 nel punto P con la secante P1P'1; l'angolo formato dalla secante P1P'1 con la normale P1N1 viene assunto come angolo di spoglia inferiore a.

L'angolo di taglio b sarà, al solito, il complemento a 90˚ degli altri due.

Operando in tal modo, abbiamo ricavato gli angoli caratteristici nel punto P1, ma tali angoli variano al variare del diametro del cilindro di sezione.

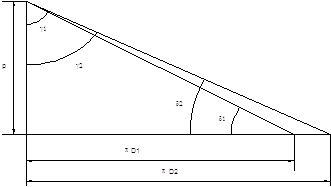

Consideriamo infatti la sezione effettuata con un altro cilindro di diametro D2 (>D1); quest'ultimo incontrerà il tagliente nel puntoP2, la superficie conica secondo la curva P2C2 e la superficie elicoidale secondo la retta P2N2. L'angolo di spoglia superiore g2, risulterà maggiore di g1 come è dimostrato nella fig. 2.9.

Fig. 2.9

Infatti, g è il complemento a 90˚ dell'angolo di inclinazione dell'elica d. Aumentando il diametro del cilindro di sezione, il suo sviluppo passa da pD1 a pD2, mentre il passo dell'elica resta ovviamente costante. Quindi, come si vede, l'angolo di inclinazione dell'elica diminuisce mentre l'angolo g aumenta.

L'angolo di spoglia inferiore a2 risulterà minore di a1. Infatti la curva P2C2, intersezione del cilindro di diametro D2 con la superficie conica, risulterà più "appiattita" e più "abbattuta" verso la normale P2N2 rispetto alla curva P1C1. Ciò perché la superficie cilindrica di diametro D2 incontra la stessa superficie conica ad una distanza maggiore dal vertice rispetto alla superficie di diametro D1. Al limite, se il diametro del cilindro di sezione fosse di valore infinito, la curva P 2C2 coinciderebbe con la normale P2N2.

In definitiva, scegliendo un punto P'2 alla stessa distanza dal tagliente di P'1, risulta un angolo a2 minore di a1.

C'è anche da osservare, e si potrebbe dimostrare, che la quantità di cui diminuisce a è minore della quantità di cui aumenta g; ciò comporta che l'angolo b2 risulta minore di b1.

Se si considera che la velocità di taglio aumenta dal centro alla periferia del tagliente, si deduce che lì dove sono più severe sono le azioni di taglio, la sezione resistente dell'utensile, individuata dall'angolo b, risulta la più piccola. E' proprio in questi punti che la punta si usurerà più rapidamente.

E' questo un difetto intrinseco delle punte elicoidali proprio per le modalità con cui sono costruite, al quale si pone rimedio in sede di affilatura.

Classificazione delle punte elicoidali

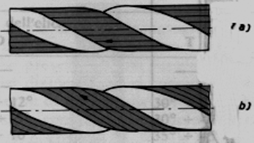

Esistono diversi metodi per classificare le punte elicoidali, uno di questi fa riferimento al modo in cui sono ottenute le scanalature elicoidali. Si potranno così avere (fig. 2.10):

a) punta ad elica fresata

b) punta ad elica ritorta

Fig. 2.10.

La prima si ottiene partendo da una barra cilindrica e ricavando per fresatura le scanalature elicoidali. In tal modo si interrompe la continuità dei grani cristallini, facendo scadere la resistenza dell'utensile. La seconda viene ottenuta torcendo a caldo una barra cilindrica e, similmente al tipo precedente, ricavando per fresatura i solchi elicoidali, senza quindi interrompere la continuità di grani, rendendo così l'utensile più resistente rispetto a quello precedente.

Con questo secondo tipo di utensile è anche possibile ricavare, prima della torsione a caldo, due fori che consentono d'inviare nella zona di taglio un fluido lubrorefrigerante che verrà poi evacuato insieme al truciolo.

2.1.2. Punta monotagliente

Un altro tipo di utensile che trova una discreta applicazione, soprattutto nell'esecuzione di fori profondi (L > 50D), è la punta monotagliente.

E' sempre, ovviamente, a forma cilindrica, però l'evacuazione del truciolo avviene lungo una scanalatura parallela all'asse del cilindro stesso (Fig. 2.11)*, mentre la troncatura fatta alla estremità per ricavare il tagliente può essere di forma diversa.

Fig. 2.11

La punta monotagliente possiede quindi un solo tagliente e presenta le seguenti particolarità che, per certi versi, la rendono preferibile alla punta elicoidale:

- è meglio guidata nel foro per la presenza dei tre colletti, disposti a 120˚;

- nelle forature profonde un utensile si comporta come un solido sottile caricato di punta, e, come si sa, in tale tipo di sollecitazione la sezione resistente dovrà risultare ben maggiore di quella di un elemento sottoposto a trazione con valore uguale delle sollecitazioni. A tali requisiti risponde meglio la punta monotagliente, che presenta una sezione resistente corrispondente al diametro esterno, depurata dell'aliquota corrispondente alla scanalatura; mentre nella punta elicoidale tale sezione è limitata a quella corrispondente al nocciolo;

- in tale utensile riesce abbastanza agevole praticare un foro parallelo all'asse per la lubrorefrigerazione, il che nelle punte elicoidali è possibile solo per punte ad elica ritorta, che però presentano un costo maggiore;

- la stessa geometria di questo utensile garantisce un aumento dell'angolo di taglio dal centro verso la periferia, come si può facilmente dedurre dalla fig. 2.12, contrariamente a quanto avviene nella punta elicoidale.

Per contro, la punta elicoidale possiede una capacità di asportazione di truciolo maggiore della punta monotagliente proprio perché quest'ultima lavora con un solo tagliente e non con due come la precedente.

Fig. 2.12

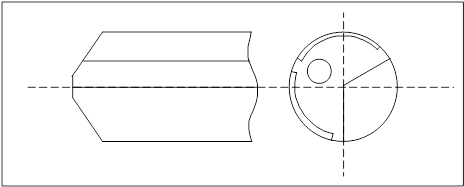

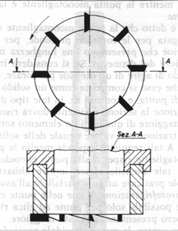

2.1.3. Punta denucleatrice

Le punte denucleatrici sono utensili adoperati per fori passanti di diametro > 100 mm. Sono formate (fig. 2.13)* da una testa cava, su cui sono fissati una serie di utensili disposti circonferenzialmente, e da un tubo di guida. I taglienti sono a forma trapezoidale e hanno lunghezza via via crescente sporgendo sempre per una certa quantità verso l'interno e verso l'esterno della testa. Durante la rotazione gli utensili tagliano una corona anulare lasciando intatto un nucleo centrale; ogni tagliente è seguito da un utensile finitore.

La punta denucleatrice è particolarmente indicata per forature di diametri discreti su materiali abbastanza resistenti. Infatti lo sforzo di taglio non risulterà, come per i precedenti utensili, dalla sezione totale di truciolo asportato, ma sarà dovuto solamente alla piccola corona che viene impegnata dai taglienti.

Fig. 2.13

2.3. affilatura delle punte elicoidali

In quanto segue ci si occuperà esclusivamente della affilatura delle punte elicoidali, che presentano problemi particolari e conducono quindi a procedure relativamente complicate. Fra i molti metodi adoperati per l'affilatura di questi utensili, non verranno presi in considerazione quelli che vengono eseguiti su affilatrici universali, essendo ormai in disuso, perché non conducono a risultati apprezzabili di precisione e di tempo totale richiesto per l'operazione. Verranno illustrati invece quei metodi che richiedono affilatrici appositamente concepite e che sono, in definitiva, più largamente adoperati nella pratica corrente.

Nell'operazione di affilatura, la punta e la mola compiono certi movimenti relativi, in modo da ottenere la forma richiesta della parte tagliente dell'utensile. Il numero di questi moti relativi varia a seconda del metodo di affilatura e della forma della mola. I movimenti relativi possono essere compiuti dalla punta, dalla mola o contemporaneamente da entrambi.

Vengono esaminati i seguenti metodi:

affilatura conica

affilatura planetaria

affilatura ad elica

affilatura ad elica complessa.

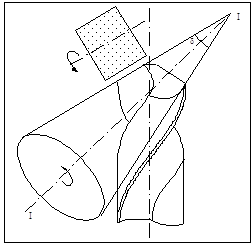

Nell'affilatura conica (Fig. 2.14), la punta ruota intorno ad un asse I-I, che risulta inclinato dell'angolo di semiapertura del cono cui appartiene la faccetta di affilatura, mentre la mola ruota intorno ad un asse parallelo alla generatrice del cono di asse I-I. Questo metodo non attenua l'inconveniente della diminuzione dell'angolo di taglio b verso la periferia. L'operazione di affilatura dovrà essere effettuata separatamente per i due taglienti, correndo così il rischio di una affilatura asimmetrica.

Fig. 2.14. Affilatura conica.

Quest’ultimo inconveniente è superato con l'affilatura planetaria (Fig. 2.15), in cui l'utensile non solo ruota intorno all'asse I-I, ma anche intorno al proprio asse. Il cono di asse I-I è descritto con moto rotatorio alternativo, in modo che i due taglienti, che si alternano davanti alla mola, vengono affilati senza spostare la punta, assicurando così la perfetta centratura.

Fig. 2.15. Affilatura planetaria.

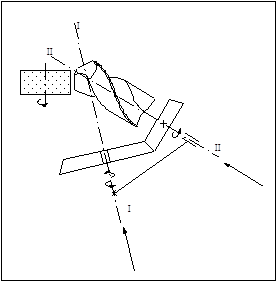

Nell'affilatura ad elica (Fig. 2.16), alla punta vengono assegnati tre moti: una rotazione intorno al proprio asse, un moto di traslazione parallelo ed un moto di traslazione normale al proprio asse. Come si vede, le posizioni relative della mola rispetto alle faccette di affilatura sono tali da asportare una quantità di materiale minore verso la periferia del tagliente. Come’è intuitivo, ciò comporta una diminuzione ancora maggiore dell'angolo di spoglia inferiore verso l'estremità del tagliente. I vari moti sono correlati fra loro in modo che per ogni giro della punta vengono compiuti due cicli di moto traslatorio relativo. Così facendo, la mola lavorerà entrambe le faccette di affilatura alternativamente.

Fig. 2.16. Affilatura ad elica . Fig2.17. Affilatura ad elica complessa

L'affilatura ad elica complessa (Fig. 2.17) prevede un movimento rotatorio della punta intorno al proprio asse, un moto di avanzamento lungo il proprio asse ed un moto rotatorio della punta intorno ad un asse perpendicolare all'asse della punta. Quest'ultimo movimento, riducendo con continuità l'angolo fra la mola e la punta, aumenta la profondità di passata verso il centro, ottenendo gli stessi effetti dell'affilatura precedente. I moti relativi fra punta e mola sono correlati in modo tale che, per ogni giro intorno all'asse della punta, si hanno due cicli completi degli altri moti, sì da lavorare con continuità entrambe le faccette di affilatura.

Difetti derivanti da affilatura asimmetrica

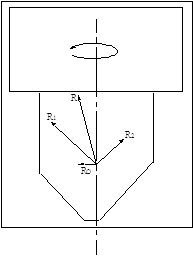

Se dalle faccette non si asporta la stessa quantità di truciolo, si può giungere ad una situazione simile a quella schematizzata nella figura 2.18.

Fig. 2.18. Affilatura asimmetrica.

Come si vede, l'intersezione del prolungamento dei due taglienti (le generatrici dei due coni di affilatura) si sposta rispetto all'asse del codolo, intorno al quale ruota la punta; lo spigolo centrale tenderà ad eseguire un foro disassato e quindi l'utensile subirà una leggera flessione. Questa è pesantemente aggravata dalla diversa lunghezza dei due taglienti: A'B' è più corto di C'D' e quindi, a parità di avanzamento, la sezione di truciolo indeformato relativa ad A'B' risulta più piccola rispetto a C'D' e più piccola, in definitiva, risulterà la forza di taglio R1 rispetto a R2 (Fig.2.19). La loro risultante R si presenta deviata rispetto all'asse di foratura, con una componente orizzontale RO, diversa da zero, la quale solleciterà la punta a flessione, esaltando il precedente difetto. In definitiva, il foro non sarà perfettamente rettilineo e, inoltre, esiste un'elevata probabilità che l'utensile si rompa.

Fig. 2.19 (Si è trascurato il momento di trasporto).

Affilatura del nocciolo

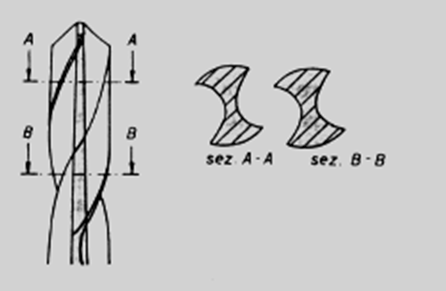

Il nocciolo (Fig. 2.20) è la parte centrale della punta, che si estende per tutta la lunghezza occupata dalle scanalature elicoidali. Nella maggior parte degli utensili la sezione del nocciolo aumenta gradualmente dalla estremità tagliente al codolo, proprio come in un solido ad uniforme resistenza.

Fig. 2.20. Nocciolo di una punta elicoidale.

Nella fig. 2.20 è mostrata anche la sezione della punta con un piano normale all'asse, a due diverse quote.

Lo spessore del nocciolo è tanto maggiore quanto minore è la lunghezza della punta e ciò si traduce in un aumento dello sforzo di penetrazione, con un conseguente aumento di calore sviluppato ed una minore durata dell'utensile. Per ridurre questo effetto dannoso, si assottiglia il nocciolo verso la punta dell'utensile, facilitando in tal modo la penetrazione dello stesso nel materiale da forare. Tale operazione viene effettuata su macchine speciali ed è illustrata in fig. 2.21.

Fig. 2.21. Affilatura del nocciolo di una punta elicoidale.

Fonte: http://dimeca.unica.it/didattica/materie/dionoro/prove/APPUNTI%20IN%20RETE/PARTE%20II%20CAP%202.doc

Sito web da visitare: http://dimeca.unica.it/didattica/materie/dionoro/sist_lavorazione.html

Autore del testo: non indicato nel documento di origine

Parola chiave google : Punte da trapano tipo file : doc

Trapani

Visita la nostra pagina principale

Punte da trapano

Termini d' uso e privacy