Conduttori per il trasporto di energia

Conduttori per il trasporto di energia

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Conduttori per il trasporto di energia

Scelta dei conduttore

La caratteristica principale di un conduttore, quella che maggiormente interessa agli effetti del trasporto dell'energia elettrica è la sua conducibilità specifica o conduttanza r. Nella scelta del materiale conduttore possono però intervenire altri fattori che talvolta sono decisivi quali, ad esempio, il peso specifico, la resistenza meccanica, le caratteristiche chimiche, il costo. In certi casi, per usi speciali, la scelta dipende quasi unicamente dal valore del coefficiente di temperatura, dalla possibilità di raggiungere, senza fondere, alte temperature o dalla resistenza chimica verso acidi e basi.

Il rame e la sua produzione

Nelle costruzioni elettriche il materiale più usato è il rame a cui segue, a notevole distanza, l'alluminio. La maggior parte dei minerali di rame oggi sfruttati per la produzione contiene in media solo 1% di Cu (limite di convenienza > 0.4%), quindi la prima della riduzione il minerale deve essere concentrato, prevalentemente per flottazione; sempre più consistente è il recupero del metallo dai rottami e dai rifiuti.

L'80% del rame deriva da giacimenti di solfuri (CuFeS2 o calcopirite, Cu2S, CuS); il primo processo è un trattamento di arrostimento desolforante (parziale) che avviene sulla polvere a 500 - 900°C in apposite centrifughe di sedimentazione con l'ottenimento di Cu2S, CuO,FeS solidi e SO2 gassosa che viene utilizzata per la produzione di acido solforico. Le polveri vengono quindi fuse in forni elettrici, a tino o a riverbero con separazione di due fasi, una a densità maggiore (3-4 g/cm3, metallina) che contiene prevalentemente solfuro rameoso, derivato in parte dalla reazione

FeS + Cu2O ® Cu2S + FeO,

e una più leggera (scoria) che contiene ortosilicato ferroso, che deriva dalla reazione

2FeO + SiO2 ® Fe2SiO4

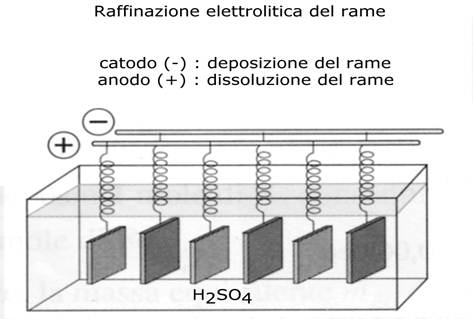

La metallina viene spillata dal basso e la scoria dall'alto. La metallina viene poi ossidata separatamente in un convertitore soffiato (tipo Bessemer), in cui si inietta aria che attraversa la massa fusa ossidando lo zolfo e scorificando il ferro residuo come silicato (sabbia di quarzo viene aggiunta a questo fine). Il rame grezzo uttenuto in questo modo ha una purezza del 94-97%. La riduzione discontinua viene talvolta sostituita da processi continui (Mitsubishi). Un ulteriore aumento di purezza (fino al 99%) si ha nella raffinazione per fusione in cui Cu reagisce con appositi fondenti che formano una scoria contenente metalli di interesse tecnologico (Zn, Sb, As, Ni). La raffinazione elettrolitica (99.99% di purezza) si rende necessaria per gli usi elettrici: il rame 'anodico' è immerso in lastre in soluzione di CuSO4 acidificata con H2SO4, mentre lamiere di rame purissimo fungono da catodo.

Il flusso di corrente arriva a 3 A/dm², la tensione è di 0.3 Volt ed il consumo di corrente è di circa 0.2 kWh per kg di rame elettrolitico. Il rame passa in soluzione come ione bivalente all'anodo e si deposita al catodo. Attraverso al fenomeno dell'elettrolisi l'anodo gradualmente si scioglie, mentre il catodo aumenta di peso. Alcuni tipi di impurità presenti nell'anodo, quali il ferro, il manganese, lo zinco si sciolgono nella soluzione elettrolitica, o danno luogo a precipitati insolubili, quali il nickel, che precipita sotto forma di ossido, il piombo e lo stagno che danno luogo a precipitati costituiti da solfati.

I metalli nobili e i composti del selenio e del tellurio non danno luogo a reazioni chimiche per cui, insolubili, si depositano sul fondo del contenitore, mentre l'ossido di rame viene intaccato dall'acido presente nella soluzione. Naturalmente; per evitare che le impurità sciolte nell'elettrolita si depositino sul catodo è necessario sostituire frequentemente l'elettrolita.

La densità di corrente viene mantenuta bassa per evitare che il rame depositato risulti troppo poroso e quindi possa occludere nei pori tracce di elettrolita o parte dei depositi insolubili che si formano. Il rame depositato sul catodo è relativamente poroso, ed è costituito da cristalli che hanno il loro asse principale normale alla faccia sulla quale si è depositato. Il metallo in queste condizioni, fatta eccezione per fogli sottili ottenuti per deposizione elettrolitica, è inadatto per le varie applicazioni. Il rame, per conseguenza, viene di nuovo fuso e colato in forme per ottenere i lingotti o le sbarre delle dimensioni volute i quali, poi, sono direttamente messi in commercio.

Il valore della resistività costituisce un indice del grado di purezza del metallo, per cui la conducibilità di un campione viene frequentemente indicata come conducibilità percentuale di quella del metallo campione.

Il rame è uno dei pochi metalli colorati, cristallizza CFC (cella cubica a facce centrate), è molle e duttile. All'aria la superficie del metallo si ossida lentamente formando uno strato aderente di Cu2O rosso che impedisce una ulteriore ossidazione. Molto lentamente lo strato di ossido si altera se esposto agli agenti atmosferici, in carbonato basico, CuCO3·Cu(OH)2 verdastro, per reazione con la O2, H2O, CO2 dell'aria o in ambienti industriali in solfato basico (reazione con SO2) o in ambienti marini in cloruro basico (reazione con NaCl).

La conduttività elettrica e termica è la più grande nella tavola periodica dopo l'Ag; possiede potenziale di riduzione elevato, quindi poca tendenza ad ossidarsi: dalle sue soluzioni è infatti spostato da elementi metallici meno nobili, come Fe, Zn, Al (cementazione). Il metallo è attaccato direttamente solo dagli acidi ossidanti (ac. nitrico, ac. solforico concentrato e caldo) secondo le reazioni :

3Cu + 8HNO3 ® 3Cu(NO3)2 + 4H2O + 2NO(gas)

Cu + 2H2SO4 ® CuSO4 + 2H2O + SO2(gas) (a caldo)

tuttavia in presenza di ossigeno anche gli acidi minerali non ossidanti (es. HCl) lo attaccano lentamente. Anche le sostanze contenenti zolfo lo corrodono. Colora la fiamma del becco Bunsen di un verde intenso.

Il metallo ad elevata purezza trova impiego nell'elettrotecnica ( fili, cavi, bobine etc.); particolare interesse a questo scopo presenta lo stato ricotto, ottenuto mantenendo il rame a temperatura elevata in modo da effettuare un ricristallizzazione sul materiale deformato plasticamente. Viene utilizzato anche per ricoprimenti elettrolitici.

Viene usato spesso in lega con :

Sn (bronzo)

Zn (ottone)

Ni (cupronichel)

Al (cuproallumini o bronzi di alluminio)

Ni +Zn (alpacca)

Le leghe Cu-Ni (Ni » 30%) sono caratterizzate da elevate caratteristiche meccaniche anche a temperature relativamente alte, da elevata resistività elettrica, sfruttabile in resistori e da ottime proprietà anticorrosive rispetto a soluzioni saline e caustiche ed all'ossidazione anche a caldo. Il diagramma di stato Cu-Ni, per la notevole vicinanza dei valori delle rispettive costanti fisiche costituisce un esempio tipico di solubilità completa allo stato solido e liquido

Le leghe Cu-Al (Al » 11-14%) sono caratterizzate da elevate caratteristiche meccaniche e resistenza alla corrosione ancora superiori; non sono magnetiche ma l'aggiunta di Mn può portare a materiali magnetici (leghe Heusler). La solubilità di Al in Cu è solo parziale (9,8% max) e per tenori superiori si foramano fasi intermetalliche; queste leghe possono essere assoggettate a trattamenti termici di tempra e rinvenimento (bonifica) o di normalizzazione.

Proprietà elettriche del rame

La resistività del rame dipende dalla purezza del materiale per cui molto importanti risultano i processi di purificazione. Per il rame elettrolitico ricotto si assume come valore di resistività alla temperatura di 20 °C.

1

r = —— mW·m = l,724 · 10-8 W·m

58

come valore di densità:

d = 8890 kg/m3 .

Come confronto, per l'alluminio tecnico, alla stessa temperatura di 20 °C si assume per la resistività:

1

r = —— mW·m = 2,777 · 10-8 W·m

36

e per la densità:

d = 2700 kg/m3 .

La resistività del rame dipende dalla temperatura a cui viene misurata. Per un campo di temperatura abbastanza vasto molto maggiore di quella in cui sono comprese le temperature di normale funzionamento, l'andamento della resistenza del rame in funzione della temperatura è lineare, quindi graficamente rappresentabile con una retta. Prolungando tale retta, anche nel campo di temperature per cui la resistività non varia più linearmente, essa incontra l'asse delle temperature (R = 0) in cui t = - 234,5

vale quindi, per due valori di resistenza R1 e R2 a due temperature diverse t1 e t2 la relazione

R2 t2 + 234,5

—— = —————

R1 t1+234,5

da cui si ottiene

R2/R1 = 1 + 1/(234,5 + t1) · (t2 - t1)

indicando con a il rapporto 1/(234,5 + t1) si ha la formula :

R2 = R1·[1 + a(t2 – t1)]

Come si vede tanto il valore della resistenza quanto il coefficiente di temperatura a dipendono dalla temperatura è, a cui si fa riferimento. Se la temperatura di riferimento t1 vale 20°C, come spesso avviene , a vale 0,00393

Poiché la resistenza R2 varia linearmente in funzione della differenza di temperatura t2-t1 ed il coefficiente a è sempre facilmente calcolabile, risulta evidente che da una misura della variazione della resistenza di un conduttore di rame si può facilmente calcolare la variazione della temperatura. Il rame può cioè servire quale termometro elettrico; in particolare le sopraelevazioni di temperatura degli avvolgimenti delle macchine elettriche si determinano appunto mediante la misura della variazione della loro resistenza ohmica.

Rame

Trafilatura e isolamento dei fili di rame.

L'importanza tecnica ed economica assunta dalla produzione dei fili di rame per conduttori di ogni tipo risulta evidente se si considera l'enorme consumo che annualmente ne viene fatto in ogni campo dell'elettrotecnica. Come per quasi tutti gli altri manufatti in rame la lavorazione avviene per deformazione plastica in due stadi: sbozzatura a caldo (900 °C) e successiva trafilatura a freddo.

La sbozzatura a caldo può avvenire o per estrusione o per laminazione con cilindri sagomati. In genere si producono per estrusione a caldo i fili di grosso diametro, mentre per i fili di piccolo diametro si procede al laminatoio attraverso a successive riduzioni di sezione. La trafilatura a freddo siesegue quasi sempre mediante macchine multiple, per fili di diametroinferiore al mm si devono adoperare per gli ultimi passaggi filiere didiamante. Durante la lavorazione a freddo il rame incrudisce, cioè perde la sua caratteristica plasticità, aumenta la sua durezza, diminuisce il suo coefficiente di allungamento.

Mentre nel rame allo stato dolce la struttura si presenta a granicristallini ben definiti e regolari nel materiale incrudito la strutturasi presenta in forma lamellare e fibrosa, con le fibre nettamente orientate nel senso della lavorazione subita, Gli effetti della lavorazione meccanica si possono eliminare riscaldando il rame incrudito al disopra di una determinata temperatura ( »600°C) alla quale rame riprende la sua caratteristica struttura cristallina con le qualità che la accompagnano.

Per ottenere una buona ricottura il trattamento termico deve essere particolarmente curato in quanto se la temperatura è troppo bassa o la durata del trattamento è troppo breve il materiale si conserverà parzialmente incrudito, se invece la temperatura è troppo alta o la durata del trattamento è troppo lunga il materiale risulta «bruciato». Questo termine è usato nella pratica per indicare che si è avuto un eccessivo ingrossamento dei grani cristallini, accompagnatoda una diminuzione del carico di rottura e del coefficiente di allun-gamento.

I fili che servono per avvolgimenti vengono successivamente ricoperti con uno strato di materiale isolante. In passato l'isolamento veniva eseguito mediante copertura di tessili, in particolare cotone, seta, rayon, vetro tessile. Odiernamente si ricorre alla smaltatura.

Le macchine usate per la ricopertura del conduttore in rame mediante tessili permettono di far ruotare il filo di tessile tutto intomo alconduttore, in modo da costituire una fitta spirale isolante. Comunemente si usa una doppia copertura costituita da due spirali sovrapposte avvolte in senso contrario. La seta permette di avere uno spessore di isolante minore di quello che si può ottenere col cotone. Il vetrotessile si usano solo nei casi speciali in cui è necessarioche l'isolamento sopporti temperature elevate. La smaltatura permettedi avere un isolamento costituito da una pellicola molto sottile che ricopre completamente tutta la superficie del conduttore. I metodi usati per la smaltatura, naturalmente, variano a seconda della ditta produttrice e delle caratteristiche dello smalto, ma gli elementi essenziali consistono sempre in un bagno contenente lo smalto ove passano i fili nudi raccogliendo una certa quantità di smalto che aderisce alla loro superficie, e in un forno costituito da una serie di tubi in cui passa il filo, dove si mantiene una temperatura tale da far essiccare lo smalto. L'operazione viene ripetuta più volte, il filo, uscendo da un tubo, rientra nel bagno e ritorna in un forno successivo, o nello stesso, fino a quando lo strato di smalto non abbia raggiunto lo spessore voluto.

Sono evidenti le principali precauzioni che si devono prendere al fine di avere una buona smaltatura.

1) per evitare una irregolare distribuzione dello smalto, quando il filo esce dal bagno, prima di entrare nel forno, è fatto passare attraverso a tamponi di feltro che eliminano l'eccesso di smalto.

2) la temperatura del forno e il tempo di permanenza in esso in funzione della velocità di scorrimento del filo, devono essere accuratamente controllati. Se il filo passa troppo rapidamente entro il forno, o se la temperatura è troppo bassa, lo smalto non acquista la necessaria durezza ed è quindi poco resistente all'abrasione. Se invece la temperatura è troppo alta, o il filo scorre troppo lentamente, lo smalto diventa fragile e si rompe facilmente quando si piegano o si incurvano i fili. Evidentemente ogni volta che il filo, uscendo dal forno ritorna nel bagno di smalto, si raffredda, e per riscaldarlo alla temperatura voluta è necessaria una quantità di calore che dipende dal diametro del conduttore. Poiché in genere si preferisce mantenere la temperatura dei forno costante, al variare del diametro dei fili è necessario variarne la velocita.

3) La viscosità dello smalto deve essere controllata accuratamente e le variazioni devono essere contenute entro limiti molto ristretti. Se la viscosità della vernice è troppo bassa lo strato di copertura rimane troppo sottile, se la viscosità è troppo elevata lo strato rimane troppo spesso e disuguale. Nei due casi oltre ad ottenere un essiccamento o eccessivo o insufficiente si può verificare la formazione di buchi nello strato di smalto.

4) Specialmente quando i conduttori hanno un diametro molto piccolo si deve fare attenzione che non siano eccessivamente sollecitati meccanicamente alla trazione nel passare attraverso alle numerose carrucole.

Caratteristiche degli smalti

L'isolamento dei fili mediante smalti ha fatto progressi enormi specialmente nel periodo che è seguito alla seconda guerra mondiale grazie allo sviluppo delle materie pìastiche. Alle ottime caratteristiche elettriche e alla elevata resistenza all'umidità degli smalti oleo resi-nosi, si contrappongono l'alta resistenza all'abrasione, la notevole resistenza al calore e la insensibilità verso i solventi anche bollenti degli smalti formati con le nuove resine. Usando le nuove resine i fili smaltati si possono tirare, piegare,tanto a temperature basse quanto a temperature elevate, senza che l' isolamento ne risulti danneggiato. Si possono facilmente introdurre nelle cave delle macchine, anche chiuse, senza tante precauzioni,men-tre la superficie perfettamente liscia facilita le operazioni. Impregnando gli avvolgimenti anche a temperature elevate non sicorre pericolo di sciogliere gli smalti, mentre in certi casi l'uso di vernici autocementanti permette di ottenere avvolgimenti compatti senza bisogno di ulteriori operazioni. I primi smalti formati con olii essiccativi e resine naturali modificate e indurite, oltre a sopportare facilmente tensioni più elevate, erano meno sensibili all'umidità ma, per ilfatto che l'indurimento avveniva per effetto di una ossidazione, il fenomeno proseguiva lentamente anche dopo l'essiccamento, per effetto dell'ossigeno dell'aria e lo smalto diventava sempre più duro e fragile, cioè era marcato il fenomeno dell'invecchiamento. Negli smalti più recenti, invece, formati con resine sintetiche, lo indurimento, dovuto a polimerizzazione, avviene per il solo effetto del calore, senza alcuna reazione dell'ossigeno. Essi presentano un invecchiamento molto limitato. Rispetto ai fili isolati con sostanze tessili i fili smaltati hannouno spessore di isolante molto minore, quindi un fattore di riempimento molto più elevato.

Esiste una vasta serie di fili per avvolgimenti, con isolamento in cotone, seta, vetrotessile; con o senza impregnamento, con isolamento in smalti di tipi diversi, oppure con doppio isolamento, cioèm smalto e in tessile. I fili con smalti oleoresinosi, poco adatti per gli avvolgimenti delle macchine, trovano invece impiego, grazie alle loro superiori caratteristiche dielettriche. per avvolgimenti di bobine nel campo delle telecomunicazioni e delle misure elettriche, Quando sopra allo smalto si aggiunge una copertura in cotone o in seta che assicura una protezione meccanica allo smalto, i fili possono essere usati anche per gli avvolgimenti di macchine, ma si ottiene un fattore di riempimento minore.

I fili isolati in smalti di resine sintetiche, in particolare con smalti all'acetato di vinile, presentano una pellicola molto più dura e una eccezionale resistenza all'abrasione. Le caratteristiche dielettriche leggermente inferiori non hanno molta importanza negli avvolgimenti delle macchine, specialmente se si tien conto che dopo gli inevitabili maltrattamenti che subiscono durante l'operazione di avvolgimento essi finiscono per presentare caratteristiche dielettriche superiori a quelle che avrebbero avuto i fili isolati con smalti oleoresinosi. I fili con smalto autocementante sono isolati con due strati diversi di smalto. Il primo strato è formato con smalto di resine sintetiche,termoindurenti, tali da garantire le necessario caratteristiche meccaniche ed elettriche; il secondo strato è formato con speciali resine termoplastiche che possono rammollirsi per azione o della temperatura o di adatti solventi. Questi fili vengono usati per avvolgimenti che non possono essere impregnati in profondità, coi soliti procedimenti, ma nei quali tuttavia si desidera che le spire siano saldamente incollate.

Tra i fili isolati in tessili, praticamente sono solo usati quelli isolati in cotone o in seta. Il rivestimento normale consta quasi sempre di due spirali, avvolte in senso inverso, ed è raro l'uso di una sola spirale. L'isolamento in cotone è molto più diffuso di quello in setache, normalmente, viene riservato solo ai fili di diametro molto piccolo. Si usa l'isolamento in tessile quando tutto il complesso che costituisce l'avvolgimento deve essere particolarmente compatto come, ad esempio, si richiede per i rotori delle macchine elettriche. La caratte-ristica di questi rivestimenti è quella di permettere una completa penetrazione delle vernici impregnanti. L'isolamento in tessile non presenta una rigidità dielettrica elevata neppure dopo l'impregnamento, perciò, quando si hanno tensioni elevate, occorre usare fili con doppio isolamento, in smalto e cotone. I fili isolati in vetro tessile vengono impiegati esclusivamente in quei casi in cui devono lavorare a temperature superiori a quelle a cuipossono resistere i fili smaltati. Possono essere isolati con una o condue spirali di vetro, e possono essere anche impregnati con vernici organiche, tuttavia, data la delicatezza del filato di vetro e la scarsa resistenza all'abrasione, soprattutto quando si ha attrito contro altri fili ricoperti in vetro, non devono essere sollecitati meccanicamentedurante le lavorazioni. Il vetro, anche impregnato, funziona quasi esclusivamente da distanziatore, quindi lo spessore dell'isolante deve essere tale da evitare scariche fra conduttore e conduttore. I fili isolati in vetro sono però adatti per temperature di esercizio che possono arrivare anche a 200 °C continuativi e possono tollerare, per breve durata, anche temperature di 250-300°C senza risultare danneggiati, mentre invece, in tali condizioni, l'isolamento in smalto verrebbe distrutto

Conduttori ossidati.

I conduttori ossidati sono quelli che presentano la superfìcie ricoperta da un sottile strato di ossido dello stesso metallo con cui è formato il conduttore. Sono state effettuate ricerche su molti tipi di metallo, ma i risultati migliori si sono ottenuti coll'alluminio largamente sperimentato soprattutto durante la seconda guerra mondiale, quando in moltissime applicazioni esso sostituiva il rame. Attualmente si possono ottenere, mediante ossidazione anodica, delle superfici estese coperte da uno strato continuo di ossido, il quale può sostitui- re le comuni vernici isolanti. I fili ossidati sono considerati come fili isolati, in quanto lo strato di ossido è un discreto isolante. I conduttori isolati con lo strato di ossido hanno una rigidità dielettrica limitata, quindi possono essere usati solo per tensioni basse, ma hanno una resistenza al calore molto superiore a quella dei fili isolati con qualsiasi altro isolante, in quanto l'ossido può resistere fino a temperature prossime al punto di fusione del conduttore senza che, praticamente, la rigidità dielettrica subisca alcuna diminuzione.

Alluminio

Il primo materiale usato per le linee di trasporto dell'energia elettrica fu il rame, ma ben presto si diffuse anche l' alluminio. Esso è particolarmente adatto per le linee con tensioni molto alte, in quanto è più economico e il risparmio si fa soprattutto sentire nella costruzione di conduttori il cui diametro deve essere grande per ridurre lo effetto corona. La sua conducibilità, notevolmente elevata, anche se minore di quella del rame, e il suo peso specifico di molto inferiore, uniti ad un'ottima resistenza agli agenti atmosferici e ad un prezzo relativamente basso, furono i motivi fondamentali della sua diffusione. Coll'uso dei conduttori in alluminio e acciaio si potè inoltre aumentare la lunghezza delle campate riducendo in tal modo il costo delle linee.

La purezza dell'alluminio per conduttori elettrici deve essere molto alta, non inferiore al 99,5% perché il metallo possa presentare una buona resistenza contro l'azione corrosiva dell'umidità, dei fumi industriali e dell'atmosfera salina. I conduttori in alluminio puro sono normalmente costituiti da corde di fili aventi uguali diametro, avvolti ad elica, in più strati, attorno ad un filo centrale. I fili di ogni strato sono avvolti in senso contrario a quello dei fili dello strato precedente, per evitare torsioni nella corda e mantenere i fili ben serrati. Si usano corde per avere maggior flessibilità e per conseguenza una maggiore resistenza alle sollecitazioni meccaniche di flessione, a cui il conduttore è sottoposto per effetto dei venti.

La conduttività elettrica dell'alluminio risulta, all'incirca 2/3 di quella del rame ma il suo peso specifico è circa 1/3 di quello del rame; quindi a parità di resistenza elettrica un conduttore in alluminio pesa circa la metà del conduttore di rame. Sotto questo aspetto si deduce che l'alluminio conviene economicamente se il suo prezzo unitario è inferiore al doppio di quello del rame; si comprende quindi la convenienza di usare i conduttori di alluminio se si tien conto che il rame costa per ogni chilogrammo, molto di più del- l'alluminio.

Questa convenienza continua a sentirsi anche quando si devono usare conduttori in alluminio e acciaio, avendo l'alluminio puro una resistenza alla trazione inferiore a quella del rame (circa 77%)

Conduttori in alluminio-acciaio

I conduttori di alluminio puro servono bene quando le campate sono brevi, o quando le sezioni sono grandi. Quando invece, si hanno lunghe campate si usano conduttori cordati costituiti da fili di acciaio zincato, intorno ai quali sono avvolti in uno o più strati i fili di al-luminio puro. Nei conduttori in alluminio-acciaio l'anima di acciaio aumenta notevolmente la resistenza meccanica dall'alluminio, mentre gli strati esterni di alluminio assicurano la conducibilità elettrica e contenporaneamente proteggono l'acciaio contro l'azione corrosiva degli agenti atmosferici.

Per il miglior sfruttamento dei materiali conviene che il rapportotra la sezione dell'alluminio e la sezione dell'acciaio sia all'incirca uguale a 6 : 1. S'intende che in casi particolari, come ad esempio quando vi sono campate molto lunghe, quali possono presentarsi in attraversamenti, ove si richiede un'elevata resistenza meccanica, tale rapporto può scendere a valori molto più bassi. Per il calcolo della resistenza dei conduttori in alluminio e acciaio si tiene conto della sola sezione dell'alluminio, perché la resistività dell'acciaio è circa 8 volte superiore a quella dell'alluminio. Inoltre in corrente alternata l'effetto pelle porta la corrente ad addensarsi sulla parte più esterna del conduttore, quindi l'anima in acciaio porta un contributo trascurabile alla conducibilità del conduttore. Quando intorno all'anima di acciaio vi è un solo strato di fili in alluminio, il conduttore presenta, in corrente alternata, una resistenza superiore a quella che si misura in corrente continua, anche a causa delle perdite magnetiche. L'elica dei vari fili costituisce infatti un solenoide che genera, lungo l'asse, un campo magnetico alternato, per effetto del quale l'acciaio, materiale ferromagnetico, è costretto a variare ciclicamente la sua induzione, dando luogo a perdite per isteresi magnetica. Quando vi sono più strati, essendo i fili di ogni strato avvolti in senso contrario a quelli dello strato precedente, il campo magnetico nell'acciaio risulta molto minore e quindi le perdite magnetiche diventano nettamente inferiori.

Impiego del conduttori di alluminio nelle linee ad alta tensione

La tensione a cui ha inizio l'« effetto corona», (fenomeno di effluvio dei conduttori ad alta tensione che si verifica quando il campo elettrico alla loro superficie supera la rigidità dielettrica dell'aria) è determinata dalla formula di Peek:

V0 = K·r·log(d/r)

dove K è una costante che dipende dalla pressione atmosferica, dalla temperatura e dallo stato della superficie dei conduttori, r è il raggio dei conduttori e d la loro distanza.

Per mantenere la tensione critica a cui si manifesta l'effetto corona al disopra della tensione di esercizio, si può agire sulla distanza dei conduttori o sul loro raggio r. L'aumento della distanza tra i conduttori, porta ad un aumento notevole nella spesa dei sostegni; inoltre ha un effetto molto minore di quello che, percentualmente, si può ottenere aumentando il raggio del conduttore.

Nel caso del rame, l'uso di conduttori aventi un diametro notevole, porterebbe il conduttore ad avere una sezione eccessiva rispetto alla corrente che trasporta ed un peso che renderebbe troppo costosa la linea. L'uso di conduttori tubolari in rame non ha dato risultati soddisfacenti perché, oltre ad essere costosi obbligano a particolari precauzioni nel montaggio della linea. Si comprende quindi il vantaggio di usare conduttori in alluminio i quali hanno una conduttanza adeguata alla corrente che trasportano e, pur presentando diametri sufficientemente grandi, comportano pesi minori di quelli dei conduttori in rame, Nel macchinario elettrico l'alluminio non ha, invece, avuto largo impiego quale materiale conduttore. In teoria, per qualsiasi macchina, gli avvolgimenti di rame possono essere sostituiti con avvolgimenti di alluminio ma, in pratica, il costruttore trova più conveniente, nella maggior parte dei casi, usare il rame, cioè un materiale a più elevata conducibilità, anche se di prezzo superiore. II minor costo degli avvolgimenti non compenserebbe l'aumento di spesa dovuto alle necessità di aumentare a parità di potenza il volume di altre parti per far posto ai conduttori in alluminio. Vi sono però dei casi in cui altre considerazioni di natura tecnica, fanno preferire l'alluminio.

1) negli avvolgimenti induttori dei veloci turboalternatori la leggerezza dell'alluminio porta ad una notevole diminuzione degli sforzi meccanici dovuti alla forza centrifuga;

2) negli avvolgimenti dei trasformatori autoregolatori, a corrente secondaria costante, l'alluminio permette di eliminare o ridurre il contrappeso;

3) nelle gabbie rotoriche dei motori asincroni, il basso punto di fusione dell'alluminio permette di ottenere con un procedimento molto rapido ed economico, in un unico pezzo di fusione, direttamente le sbarrette, gli anelli di corto circuito e le eventuali alette di raffred-damento.

Il coefficiente di temperatura, relativo alla resistenza dell'alluminio nell'intorno della temperatura ambiente, vale 0,0047 (???)

Lega «Aldrey».

La minor resistenza dell'alluminio ha portato alla necessità di usare conduttori misti in acciaio e alluminio. Anche se tali conduttori sono pienamente soddisfacenti per le esigenze elettriche e meccaniche di una linea, tuttavia sono stati compiuti studi e ricerche al fine di avere un conduttore che alla leggerezza, alla conducibilità e alla resistenza agli agenti atmosferici proprie dell'alluminio, presentasse anche una resistenza meccanica almeno uguale a quella del rame.

Il problema venne risolto colla lega Aldrey, avente come componenti oltre all'alluminio, anche piccole percentuali di silicio (circa 0.6%) , magnesio (0.4 - 0.5%) e ferro (0,2 - 0,3%). Questa lega pur avendo la stessa densità dell'alluminio e, praticamente, la stessa resistenza alla corrosione provocata dagli agenti atmosferici, presenta un carico di rottura (30-33 kg/mm2), circa doppio di quello dell'alluminio puro (15-18 kg/mm2) superiore a quello del rame ricotto (23-29 kg/mm2), di poco inferiore a quello del rame crudo (35-40 kg/mm2) ed una resistività di solo circa il 13% più elevata di quella dell'alluminio puro.

Naturalmente le caratteristiche della lega dipendono molto, oltre che dalla sua composizione, anche dai trattamenti termici e dalle operazioni di laminazione e trafilatura. Per avere un immediato riferimento sia dia resistenza meccanica,sia al peso specifico (ps)di un conduttore si introduce per i vari conduttori la «lunghezza propria di rottura».

Si considera il carico specifico di rottura:

peso

s = —————

sezione

cioè il peso che provoca la rottura di un conduttore avente la sezione unitaria, quando il peso sia realizzato da uno spezzone, di lunghezza l, dello stesso conduttore

peso = ps·l·S

La lunghezza necessaria per realizzare tale peso cioè la lunghezza del conduttore che sospeso per un estremo si rompe a causa del proprio peso, si definisce «lunghezza propria di rottura» (lp).

lp = s / S

Confrontando l'alluminio e la lega Aldrey con il rame, risulta che l' alluminio ha una lunghezza propria di rottura 1,5 volte quella del rame, mentre la lega Aldrey circa 2,6 volte. A parità di resistenza la corda Aldrey ha una sezione maggiore, ma un peso minore, e perciò presenta una freccia minore di quella corrispondente a conduttori di altri tipi, tesati nelle medesime condizioni di sicurezza e di lavoro.

Ne consegue un minor spostamento, per effetto dei venti, e quindi un minor pericolo che i conduttori vengano ad urtare tra di loro, anche riducendo sensìbilmente le distanze tra fase e fase. Infine, anche se tra i conduttori in alluminio-acciaio e i conduttori in lega Aldrey non vi sono differenze sostanziali per l'impiego, tuttavia questi sono formati da conduttori monometallici e quindi, la distribuzione delle sollecitazioni è perfettamente definita, a differenza di quanto succede nei conduttori bimetallici. Anche i conduttori in lega Aldrey sono quasi sempre costituiti da fili di piccola sezione, cordati, ed hanno incontrato una vasta diffusione.

La resistività della lega vale:

r= 3,25 · 10-8 W·m

Fonte: http://www.fairfild.com/pdf/nozioni_di_base/Lezioni_di_fisica/CAP_04.doc

Autore del testo: non indicato nel documento di origine

Conduttori per il trasporto di energia

Visita la nostra pagina principale

Conduttori per il trasporto di energia

Termini d' uso e privacy