Corrosione umida appunti

Corrosione umida appunti

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Corrosione umida appunti

FATTORI INFLUENZANTI LA CORROSIONE UMIDA

Il tasso corrosivo di un materiale metallico è influenzato da tutti quei fattori che possono modificare le specifiche condizioni termodinamiche e cinetiche del processo corrosivo stesso. I principali fattori che concorrono nella definizione del processo elettrochimico possono ricondursi:

- al materiale metallico,

- all'ambiente,

- all'insieme materiale metallico-ambiente.

FATTORI RELATIVI AL MATERIALE METALLICO

NATURA E COMPOSIZIONE CHIMICA

La natura e composizione chimica del materiale influenza essenzialmente la nobiltà del processo anodico e l'entità della resistenza offerta nei processi elettrodici. In funzione del particolare accoppiamento metallo-ambiente possono inoltre manifestarsi fenomeni di passività chimica o fisica in relazione all'ambiente ed alle tensioni anodiche raggiunte.

PROPRIETA' MICROSTRUTTURALI

I materiali metallici sono costituiti da un gran numero di cristalli di piccole dimensioni chiamati grani. In seguito ai trattamenti termici o meccanici, tali grani possono assumere orientazioni preferenziali che modificano i valori della polarizzazione e possono facilitare l'innesco di fenomeni corrosivi. Nelle zone di collegamento tra grano e grano vi sono schiere distorte di atomi in posizioni intermedie tra i grani, e quindi tali da risultare in condizioni di maggiore reattività. In tali zone vengono poi a concentrarsi, per effetto di microsegregazione, sensibili quantità di impurezze o anche a prodursi variazioni di composizione chimica a causa di precipitazione di intermetallici. Tali zone sono quindi spesso regioni di attacco c. preferenziale (vedi anche la c. intergranulare). Tuttavia, anche all'interno dei grani possono esserci difettosità varie quali difetti puntiformi, lineari (dislocazioni) o di superficie (geminati, stacking faults).

STATO DI DEFORMAZIONE PLASTICA E STATO DI

SOLLECITAZIONE

E' noto che imponendo adeguate deformazioni plastiche a freddo, si possono aumentare caratteristiche meccaniche quali la durezza e carico di snervamento dei materiali. A seguito di questi trattamenti si verificano però anche decrementi della resistenza a c. del materiale. Le ragioni sono molteplici; a livello termodinamico è probabile che vi sia un'influenza sull'attività degli atomi costituenti il materiale metallico (aspetto non ben chiarito), mentre a livello cinetico è ragionevole ipotizzare l'effetto di una più alta densità di difetti reticolari, così come di eventuali tessiture cristallografiche e, in definitiva, di una maggiore disomogeneità microstrutturale. Nel caso di materiali a comportamento attivo-passivo, é anche probabile che gli strati superficiali protettivi siano meno compatti e più difettosi, e quindi meno capaci di svolgere la loro azione schermante. Le sollecitazioni meccaniche indotte da carichi esterni o anche relative a stati autotensionali, diminuiscono ulteriormente la resistenza alla corrosione dei materiali. L'azione combinata di una tensione imposta al materiale in un ambiente corrosivo, è in molti casi molto più deleteria del danneggiamento apportato dalle due cause separate. In tali circostanze possono infatti facilmente innescarsi fenomeni come la Stress-Corrosion-Cracking (S.C.C.), la Hydrogen-Stress-Cracking e la Corrosione-Fatica, capaci di indurre insidiosi ed intensi danneggiamenti ai componenti meccanici o strutturali.

FATTORI RELATIVI ALL'AMBIENTE

L'ambiente corrosivo definisce, mediante le sue caratteristiche chimico-fisiche, la natura e nobiltà dei processi elettrodici, ma anche fattori cinetici quali l'entità delle sovratensioni e la stessa possibilità di raggiungere condizioni di passivazione superficiale. Tra le caratteristiche più importanti ricordiamo:

- ACIDITA'

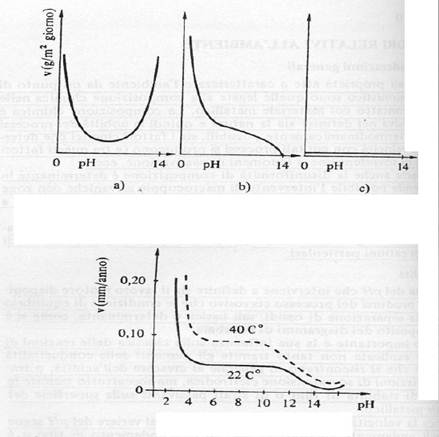

L'influenza del pH, come già detto a proposito dei diagrammi di Pourbaix, si esplicita nello stabilire la forza motrice disponibile al processo corrosivo, nonché la possibilità T.D. di precipitazione di ossidi, idrossidi e sali basici, composti che spesso portano alla passivazione del materiale per schermatura. In Fig.4.1 è descritto qualitativamente l'andamento della velocità di attacco di alcuni metalli al variare del pH.

Fig.4.1

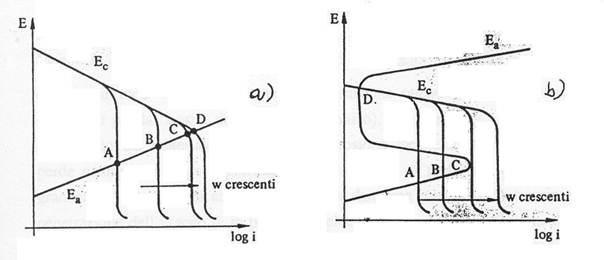

- POTERE OSSIDANTE

Il potere ossidante di un ambiente è definito dalla nobiltà del processo catodico che in esso si produce, cioé misurato dal valore della tensione di equilibrio e dall'andamento della relativa caratteristica tensione-corrente. Un aumento di potere ossidante si esplica mediante un incremento della tensione catodica e/o una minore pendenza della curva caratteristica elettrodica. In caso di condizioni generalizzate di attività di un materiale metallico, la disponibilità di un maggior lavoro motore, si traduce in velocità di c. più elevate; tuttavia, nei materiali che esibiscono un comportamento attivo-passivo, tale incremento potrebbe anche comportare il raggiungimento delle condizioni di passivazione e quindi causare un decremento della velocità di c..(v. Fig. 4.2).

Fig.4.2

FATTORI RELATIVI SIA AL MATERIALE METALLICO CHE

ALL'AMBIENTE

- TEMPERATURA

L'influenza della temperatura sul fenomeno corrosivo non può essere valutata tout-court, poiché il processo c. è il risultato di processi sia elettrochimici, che chimici (reazioni omogenee) e fisici (diffusione, solubilità). In particolare, la temperatura influisce sulla T.D. della corrosione, sulle sovratensioni (che diminuiscono), sulla conducibilità e sui coefficienti diffusivi (che aumentano), sulla solubilità dei prodotti di c. (che in genere aumenta) e sulla solubilità dei gas disciolti (che diminuisce).

- CONDIZIONI DI MOTO RELATIVO

Le condizioni di moto relativo tra soluzione aggressiva e superficie metallica possono influire in vario modo. Nel caso ad es. di un materiale non passivabile in cui la velocità della corrosione è controllata dall'apporto di O2, un aumento della velocità del fluido si traduce in un aumento della velocità di corrosione, v. Fig. . Tuttavia nel caso di materiali a comportamento attivo-passivo, nelle stesse condizioni di cui sopra, un maggiore apporto di O2 potrebbe invece determinare l'instaurarsi di una passività generalizzata.

Le condizioni di corrosione più pericolose si verificano spesso quando sono presenti condizioni di elevata turbolenza con conseguenti urti, ad esempio, in corrispondenza di brusche variazioni di direzione del fluido, oppure quando si presentano fenomeni di abrasione-erosione con fluidi contenenti particelle sospese. In questi casi si verifica la cosìdetta corrosione per 'impingment' spesso riscontrata nei tubi degli scambiatori di calore con fluido refrigerante movimentato a velocità eccessiva (corrosione a "dente di sega" delle leghe di rame). La condizione più gravosa si verifica all'imbocco dei tubi in corrispondenza della piastra tubiera, tanto da dover prevedere l'impiego apposite guaine di protezione.

Molto pericolose sono anche le forti oscillazioni di pressione, in relazione ai fenomeni di cavitazione che consistono nella rapida formazione e condensazione di bollicine di vapore. Il distacco ed impatto del liquido e del vapore così formati provoca notevole danno erosivo ed anche corrosivo, in quanto viene prontamente distrutto il film protettivo superficiale con formazione di profonde cavità nel metallo. Casi tipici sono le brusche variazioni di pressione nei circuiti di raffreddamento ad H2O (strozzature o angolazioni brusche) e sulle eliche delle navi (incorretto design).

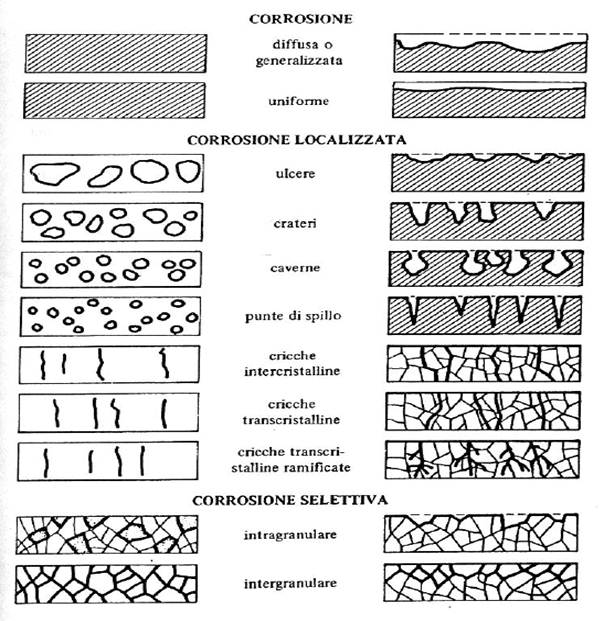

ASPETTI MORFOLOGICI DELLA CORROSIONE UMIDA

L'attacco corrosivo alle superfici metalliche può essere di tipo diffuso (Corrosione Generalizzata) o può concentrarsi solo su alcune regioni del materiale lasciando le restanti sostanzialmente inalterate (Corrosione Localizzata e Corrosione Selettiva).

Nella Corrosione Generalizzata l’intera superficie del metallo appare danneggiata e la penetrazione del danneggiamento all’interno del materiale può considerarsi grosso modo costante. In questo caso le aree anodiche e catodiche sono assai piccole e ripartite in modo uniforme sull’intera superficie esposta, senza significative localizzazioni. La velocità di corrosione si esprime di norma come penetrazione dell’attacco in millimetri/anno (mm/anno);

La Corrosione Localizzata può presentarsi con morfologie molto particolari e differenziate a seconda del diverso meccanismo dell'attacco corrosivo; può procedere ad esempio come fenditure o come cricche normali alla superficie del materiale, o può dar luogo a cavità che a seconda della forma assunta sono detti crateri, punte di spillo ecc ;

Nella Corrosione Selettiva si ha invece un attacco preferenziale a particolari costituenti strutturali del materiale metallico, o si ha dissoluzione nelle regioni adiacenti il bordo dei grani ecc.

In Figura sono riportati alcuni aspetti morfologici tipici dei fenomeni corrosivi. Mentre in condizioni di attacco generalizzato la "velocità" di perdita di massa espressa in mdd = mg/dm2 giorno (o in mm/anno ottenuta dalla precedente dividendo per la densità del materiale metallico),esprime l'entità del danno realizzato, nel caso di corrosione localizzata tale parametro perde naturalmente ogni significato; in questo caso si preferisce definire la grandezza "intensità" di attacco che tende a dare una misura della massima penetrazione dell'attacco (è in pratica la velocità di penetrazione misurata nel punto di massimo attacco). Naturalmente i valori della velocità e dell'intensità di attacco coincidono nel caso di corrosione uniforme, mentre tendono a divergere per forme di corrosione via via più localizzate; il loro rapporto può quindi essere considerato un indice della localizzazione stessa dell'attacco corrosivo.

I meccanismi di attacco localizzato sono particolarmente pericolosi in quanto possono portare in breve tempo alla perdita di funzionalità di un componente così come dell'intera apparecchiatura, se non ad un vero e proprio cedimento strutturale nel caso di organi sollecitati meccanicamente.

Fonte: http://www1.diccism.unipi.it/De_Sanctis_Massimo/Corrosione/Appunti%20di%20corrosione.doc

Sito web da visitare: http://www1.diccism.unipi.it/De_Sanctis_Massimo

Autore del testo: Massimo De Sanctis

Parola chiave google : Corrosione umida appunti tipo file : doc

Corrosione umida appunti

Visita la nostra pagina principale

Corrosione umida appunti

Termini d' uso e privacy