Funi metalliche

Funi metalliche

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Funi metalliche

Vengono usate principalmente come organi di trazione o di sollevamento, quelle più diffuse sono quelle di acciaio al carbonio con concentrazione tra 0,20% e lo 0,70%. La caratteristica saliente del materiale è la stabilità nel tempo delle sue caratteristiche.

Il filo metallico col quale si compongono poi le funi vengono ottenute da semilavorati che solitamente sono dei laminati a caldo (blumi) che con una successiva laminazione diventano tondi di diametro inferiore a 5 mm (vergelle) e tra 5 e 6 mm (bordioni). A questo punto vengono sottoposte ad un trattamento termico che consiste in una tempra moderata seguita da un raffreddamento lento che ha il compito di aumentare le caratteristiche meccaniche del materiale e migliorarne la lavorabilità (patentamento). Un successivo decapaggio elimina le scorie e gli ossidi superficiali.

I tondi cosi trattati sono sottoposti poi ad una trafilatura a freddo che con successivi passaggi riduce il loro diametro fino alla dimensione voluta (che di solito si aggira tra il decimo a qualche millimetro). Per via di quest'ultima deformazione a freddo il materiale incrudisce e aumenta di resistenza, il carico di rottura passa da 40 a 50 kg/mm2 a valori da 180 a 200 kg/mm2.

Il trafilato viene chiamato “filo lucido” per il suo aspetto, se poi i passaggi di trafilatura sono tanti si riscontra la perdita delle caratteristiche acquisite col patentamento a quindi si dovrà ripetere.

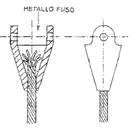

Se la fune deve essere usata in ambienti corrosivi i fili devono essere zincati, procedimento che deve essere fatto per immersione nel metallo fuso perché in quest'ultimo caso il trattamento non ha efficacia. La zincatura è un trattamento termico simile alla ricottura quindi ci si aspetterebbe una diminuzione delle caratteristiche meccaniche acquisite ma in realtà si è riscontrato un incremento delle stesse, sopratutto della resistenza a fatica.

Questo perché con la zincatura i fili scorrono più facilmente tra loro e pur diminuendo la resistenza del singolo filo, nel complesso questo risulta determinante per aumentarne la vita. Nel caso in cui il filo è molto piccolo la zincatura viene effettuata prima dell'ultima trafilatura, invece se l'azione corrosiva è particolarmente dura la fune viene realizzata in acciao inossidabile.

I fili vengono poi divisi in varie classi da 60 a 200 kg/mm2, non è consigliabile usare fili con un carico di rottura troppo elevato perché le sollecitazioni a cui sono sottoposto più di frequente è quella a fatica che sono sopportate meglio da fili con basso carico di rottura. Il compromesso migliore si ha per un valore del carico di rottura .

.

2. Caratteristiche costruttive

Le funi possono essere divise in tre categorie secondo il tipo di formatura:

costituite da un filo centrale o tre avvolti ad elica attorno ai quali sono stati disposti strati successivi di 6,12,18, ... fili. Vengono detti spiroidali e sono usati per ancoraggi e sostegni ovvero nelle sollecitazioni di trazione statico dove non c'è pericolo di svolgimento.

costituite da un filo centrale o tre avvolti ad elica attorno ai quali sono stati disposti strati successivi di 6,12,18, ... fili. Vengono detti spiroidali e sono usati per ancoraggi e sostegni ovvero nelle sollecitazioni di trazione statico dove non c'è pericolo di svolgimento.

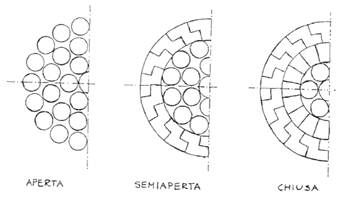

La fune spiroidale può essere aperta, semiaperta o chiusa; gli ultimi due tipi sono usati per offrire una superficie esterna più regolare e impedire l'accesso all'interno di agenti corrosivi.

Il trefolo è una fune spiroidale con fili più sottili in cui il filo centrale può essere sostituito da un anima tessile.

- Funi ad avvolgimento doppio: sono formate da 6 o 8 trefoli avvolti a spirale attorno ad un elemento centrale che può essere tessile, un altro trefolo o in metallo tenero. L'anima tessile ha la funzione di trattenere il lubrificante necessario a facilitare i movimenti interni mentre il trefolo viene inserito quando serve un elevata resistenza. L'anima in metallo si usa quando oltre alla mobilità serve resistenza agli agenti corrosivi.

- Funi ad avvolgimento triplo: sono dette “gherlini” e sono formare dall'avvolgimento di 6 funi a trefoli, l'anima è solitamente tessile perché serve sopratutto flessibilità.

Si noti che il diametro massimo delle funi che si trovano in commercio diminuisce passando dalla prima alla terza categoria. Si hanno anche funi con formazioni speciali:

Si noti che il diametro massimo delle funi che si trovano in commercio diminuisce passando dalla prima alla terza categoria. Si hanno anche funi con formazioni speciali:

- Fune Filler o “a riempimento”: gli interstizi lasciati tra i fili dei vari strati vengono riempiti con fili dal diametro minore in modo da approssimare meglio la sezione cilindrica e migliorare il contatto tra strati successivi moltiplicando le generatrici.

- Fune Seale: funi con i fili dello strato esterno di sezione maggiore per migliorare le condizioni di contatto con le pulegge. Non si possono adaggiare nel solco di quelli sottostanti ovviamento ma se il passo è lo stesso le condizioni saranno migliori che non nel caso di avvolgimento ad angolo costante.

- Fune Ercole: fune a trefoli derivata dalla fune spiroidale normale nella quale ogni filo è sostituito da una tortiglia di tre fili. Si aumenta cosi la flessibilità e la resistenza statica.

- Fune Diepa o DSC: derivata dalla fune a trefoli dove questi ultimi sono formati, a partire dall'anima, da fili di diametro diverso. Al centro è spesso messo un altro trefolo con un numero di fili maggiore.

3. Formatura della fune

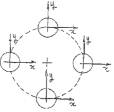

Per costruire una fune si usava comporre un fascio di fili che veniva fatto ruotare dopo averlo fissato ad una estremità, questo però induce delle tensioni residue, infatti il filo viene sottoposto ad una torsione e ad una flessione. Questo si può vedere dalla figura seguente in cui è evidente la rotazione di un generico sistema di assi solidale ad un filo al momento della formatura.

Adesso invece si evita la torsione e si cerca di effettuare una rotazione che non modifichi l'orientamento del sistema di assi, questo procedimento moderno ha due vantaggi:

Adesso invece si evita la torsione e si cerca di effettuare una rotazione che non modifichi l'orientamento del sistema di assi, questo procedimento moderno ha due vantaggi:

- non c'è sovrasollecitazione di torsione;

- si riduce la tendenza della fune a svolgersi da sé.

Per evitare del tutto quest'ultimo problema si sono usati dei sistemi che prevedono il passaggio dei fili attraverso una serie di rulli che fornisce loro la configurazione che devono avere all'interno della fune (sono detti fili predeformati).

Il verso di avvolgimento può essere destro (fune di tipo Z) o sinistro (fune di tipo S), solitamente è sempre lo stesso per tutti i fili di uno stesso trefolo o fune ma possono essere diversi tra loro i sensi di avvolgimenti dei fili nel trefolo e dei trefoli nella fune per ridurre la tendenza allo svolgimento (si indicano con S/Z o Z/S dove il primo è il senso nel trefolo), in tal caso la fune viene detta ad “avvolgimento incrociato” (altrimenti ad avvolgimento parallelo).

Il verso di avvolgimento può essere destro (fune di tipo Z) o sinistro (fune di tipo S), solitamente è sempre lo stesso per tutti i fili di uno stesso trefolo o fune ma possono essere diversi tra loro i sensi di avvolgimenti dei fili nel trefolo e dei trefoli nella fune per ridurre la tendenza allo svolgimento (si indicano con S/Z o Z/S dove il primo è il senso nel trefolo), in tal caso la fune viene detta ad “avvolgimento incrociato” (altrimenti ad avvolgimento parallelo).

Si hanno inoltre due diverse modalità di avvolgimento:

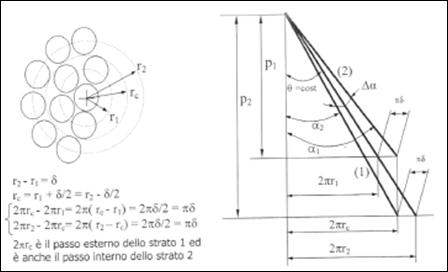

- Ad angolo costante (θ = cost) : è la più economica (quindi la più comune) e favorisce una distribuzione più uniforme del carico sugli strati dei fili. Ma c'è un cattivo contatto tra i fili di strati diversi e questo impedisce che un filo si adagi su un solco dello strato che sta sotto.

Sviluppando le eliche descritte da due fili che appartengo a due strati diversi si vede molto chiaramente la differenza tra i due passi, vediamo inoltre che il filo esterno si avvolge con un angolo α2 e quello interno con un angolo α2 per cui i due fili si incrociano con un angolo .

.

Questo comporta che il contatto tra due fili avviene su una serie di punti (in realtà sono piccole superfici per via della deformazione del metallo) con le conseguenze dovute alle alte pressioni superficiali. Ovviamente il problema si accentua quando prevale la sollecitazione di flessione.

- A passo costante (p = cost) : elimina l'inconveniente di cui sopra perché elimina gli incroci e i contatti avvengono lungo le generatrici dei fili. Il lato negativo è che l'angolo di avvolgimento è diverso per ogni strato e quindi il carico non sarà ripartito uniformemente sui fili appartenenti a strati diversi.

4. Caratteristiche meccaniche

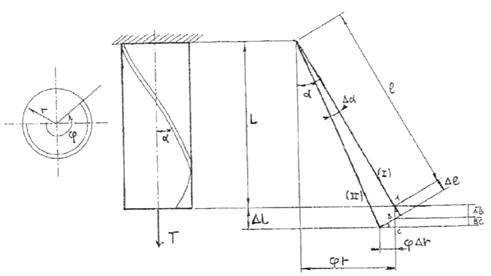

Si ha che il modulo di elasticità longitudinale della fune è inferiore a quello dei fili, infatti per via della loro disposizione i fili nella fune hanno un allungamento percentuale maggiore di quello apparente della fune. Rispettivamente per un filo isolato e per la fune si può scrivere:

dove A è la somma delle sezioni rette dei fili.

dove A è la somma delle sezioni rette dei fili.

Consideriamo un tratto di filo avvolto nella fune per un angolo φ e prendiamo in esame il suo sviluppo nei casi di fune scarica e fune sollecitata da un tiro T. Quando il carico è applicato la fune e il filo si allungano rispettivamente di si può rappresentare come in figura.

si può rappresentare come in figura.

Il filo subisce anche una rotazione Δα

che può essere trascurata, si può scrivere quindi:

con  quindi:

quindi:

quindi possiamo scrivere l'espressione di Fa e di T come:

da cui il modulo di elasticità della fune: .

.

L'espressione di prima può essere anche approssimata da . Vediamo in sostanza che il modulo E diminuisce man mano che si considerano funi ad avvolgimenti multipli, queste infatti sono favorite per le sollecitazioni caratterizzate da strappi, infatti a parità di energia assorbita nelle funi ad avvolgimento multiplo lo sforzo F massimo raggiunto è minore.

. Vediamo in sostanza che il modulo E diminuisce man mano che si considerano funi ad avvolgimenti multipli, queste infatti sono favorite per le sollecitazioni caratterizzate da strappi, infatti a parità di energia assorbita nelle funi ad avvolgimento multiplo lo sforzo F massimo raggiunto è minore.

I valori medi del modulo di Young per i vari tipi di fune sono:

avv. semplice;

avv. semplice; avv. doppio;

avv. doppio; avv. triplo;

avv. triplo; per il materiale dei fili.

per il materiale dei fili.

4. Dimensionamento della fune

Nonostante la fune sia sollecitata a fatica sono interessati principalmente i fili più interno, per questo motivo non si avvertono gli effetti della fatica. Il meccanismo della sollecitazione non è chiaro e varia da fune a fune ma anche a seconda del diametro, ed è difficile dimensionare la fune accuratamente sulla base della fatica, vengono infatti usate dei procedimenti approssimati che forniscono valori indicativi solo in alcune aree di applicazione comunque con approssimazioni cattive (norme FEM adottate in molti paesi della UE).

Nonostante la fune sia sollecitata a fatica sono interessati principalmente i fili più interno, per questo motivo non si avvertono gli effetti della fatica. Il meccanismo della sollecitazione non è chiaro e varia da fune a fune ma anche a seconda del diametro, ed è difficile dimensionare la fune accuratamente sulla base della fatica, vengono infatti usate dei procedimenti approssimati che forniscono valori indicativi solo in alcune aree di applicazione comunque con approssimazioni cattive (norme FEM adottate in molti paesi della UE).

In Italia ci sono norme a volte sovrabbondanti a volte carenti dal punto di vista della sicurezza con metodi di calcolo che considerano solo la sollecitazione di trazione e la flessione statica.

La sollecitazione totale sarà

questa relazione tiene conto del fatto che la rottura può avvenire per eccessiva sollecitazione della fune o del filo, ricordando l'espressione della curvatura di un trace soggetta ad un momento flettente che si avvolge attorno ad un diametro D si ha:

dove i è il momento d'inerzia del generico filo, si ha quindi  .

.

L'espressione che riguarda il filo si trova con un procedimento simile: dove T è il carico applicato alla fune e A la somma delle aree delle sezioni rette dei fili. Per la sollecitazione totale si avrà:

dove T è il carico applicato alla fune e A la somma delle aree delle sezioni rette dei fili. Per la sollecitazione totale si avrà:

Se chiamiamo R la resistenza a rottura della fune la legge impone che sia

per organi destinati al sollevamento delle cose;

per organi destinati al sollevamento delle cose; per organi destinati al sollevamento di persone;

per organi destinati al sollevamento di persone;

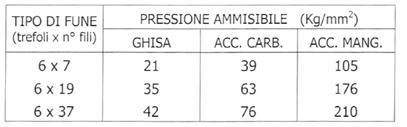

la sollecitazione di flessione viene limitata imponendo che i rapporto d/D e δ/D siano inferiori a certo valori che riportiamo nella tabella a fianco.

Questo metodo per il dimensionamento risulta comunque insufficienti perché non viene considerata la sollecitazione a fatica che è la responsabile della rottura catastrofica della fune, in questo modo non si calcola la fune in base al raggiungimento di una vita sufficientemente lunga.

Inoltre la norma adottata è contraddittoria in quanto l'uso di carrucole comporta una condizione di esercizio più gravosa rispetto al tamburo poiché la fune si avvolge sulle prime subendo due flessioni per ogni ciclo. Infine manca qualunque riferimento tra i vari tipi di fune.

5. Carrucole

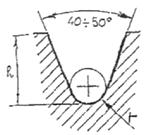

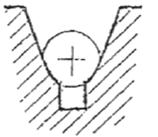

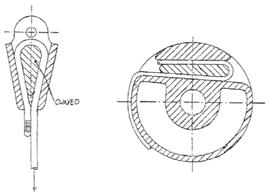

Vediamo che in questo caso la profondità della gola (da 1,5 a 3 volte d) è sufficiente ad evitare la fuoriuscita ella fune, l'angolo di apertura varia tra 40 e 50° e il raggio di fondo gola è pari a . I materiali con cui devono essere costruite sono ghisa, acciaio al carbonio e acciai legati con manganese (per una maggiore durezza).

. I materiali con cui devono essere costruite sono ghisa, acciaio al carbonio e acciai legati con manganese (per una maggiore durezza).

La pressione sulla superficie di contatto è data da e si sceglie in base al tipo di fune e al materiale.

e si sceglie in base al tipo di fune e al materiale.

Se le funi sono ad avvolgimento parallelo i valori possono essere aumentati del 15%, se la fune è a 8 trefoli si usano i valori relativi alla fune (6x37), e comunque la fune a 8 trefoli arriva fino a 8x19.

Un accorgimento necessario è che il verso di avvolgimento sia sempre lo stesso, nel caso in cui non fosse possibile se ne deve tenere conto sopratutto per la sollecitazione di fatica, mediante l'introduzione di un coefficienti che aumenti il valore della sollecitazione nominale, come se gli avvolgimenti fossero in numero maggiore e tutti nello stesso senso.

Un accorgimento necessario è che il verso di avvolgimento sia sempre lo stesso, nel caso in cui non fosse possibile se ne deve tenere conto sopratutto per la sollecitazione di fatica, mediante l'introduzione di un coefficienti che aumenti il valore della sollecitazione nominale, come se gli avvolgimenti fossero in numero maggiore e tutti nello stesso senso.

Le pulegge sono destinate a tramettere un momento, mentre le carrucole servono solo per rinvio, ecco perché nelle pulegge serve che la superficie di contatto sia sufficientemente estesa per avere un valore della forza di attrito. Si usa perciò dimensionare la gola in modo che anche i fianchi siano in contatto con la corda ma in tal caso si ha un consumo molto veloce della fune e della puleggia con conseguente rischio di slittamento per insufficiente attrito. Per evitare il problema si è adottata la soluzione raffigurata.

6. Tamburi

Nello stabilire il verso di avvolgimento della fune sul tamburo si deve tenere conto del tipo di fune utilizzata, ad esempio una fune destra si avvolge vene sul tamburo seguendo un elica sinistra per evitare lo srotolamento e l'allontanamento delle spire. Questa condizione non può essere rispettata se la fune deve essere avvolta in due strati, si cerca pertanto di evitare questa situazione anche considerando il cattivo contatto fune-fune per via degli incroci.

Nello stabilire il verso di avvolgimento della fune sul tamburo si deve tenere conto del tipo di fune utilizzata, ad esempio una fune destra si avvolge vene sul tamburo seguendo un elica sinistra per evitare lo srotolamento e l'allontanamento delle spire. Questa condizione non può essere rispettata se la fune deve essere avvolta in due strati, si cerca pertanto di evitare questa situazione anche considerando il cattivo contatto fune-fune per via degli incroci.

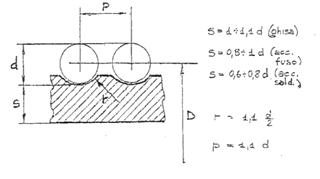

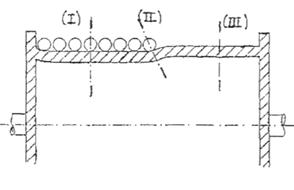

Questo comporta che i tamburi debbano essere sufficientemente lunghi, inoltre i tamburi sono spesso scanalati col passo p dell'elica maggiore del diametro della fune per evitare il contatto tra fianchi di due spire successive. Questa scanalatura deve avere la forma di un arco di circonferenza di raggio r con gli spigoli arrotondati.

Il tamburo è cavo e il mantello avrà uno spessore s che varia in relazione al tipo di materiale utilizzato.

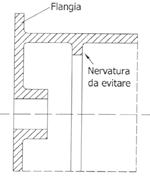

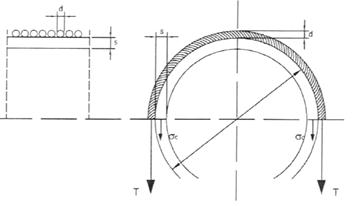

Alle estremità del cilindro sono poste due flange di altezza tale da superare di almeno (d/2) il livello superiore raggiunto dagli strati successivi di fune in modo da evitare lo scarrucolamento. Si evitano le nervature circonferenziali di irrigidimento interne al tamburo come quelle mostrate in figura per costituiscono dei punti di innesco per rotture.

Alle estremità del cilindro sono poste due flange di altezza tale da superare di almeno (d/2) il livello superiore raggiunto dagli strati successivi di fune in modo da evitare lo scarrucolamento. Si evitano le nervature circonferenziali di irrigidimento interne al tamburo come quelle mostrate in figura per costituiscono dei punti di innesco per rotture.

Verifica di resistenza

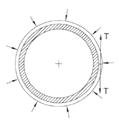

Il tamburo è soggetto globalmente a flessione e a torsione, ma si è notato che la rottura avviene sempre per eccessivo carico superficiale del mantello, ecco perché la sollecitazione globale viene trascurata a favore di quella locale, si fa riferimento a due configurazioni limite:

- Tamburo completamente avvolto: in questo caso la fune esce ad una sua estremità quindi la sollecitazione è simile ad una pressione uniforme, si trascura l'attrito e l'irrigidimento dovuto alle flange approssimando cosi il tamburo ad un cilindro infinito.

di compressione, si può scrivere cosi che all'equilibrio:

di compressione, si può scrivere cosi che all'equilibrio:

la σc sarebbe la stessa per tutte le sezioni trasversali del tamburo se non ci fosse l'attrito e se non ci fossero le flange, in realtà nella zona centrale del tamburo la tensione sulla fune non è T ma ha un valore minore per via dell'attrito tra la fune e il tamburo stesso. Il tiro della fune sarà:

con α l'angolo corrispondente al numero di giri della fune tra estremità e la parte centrale del tamburo (se si tratta di 5 giri si avrà ), quindi per il tamburo interamente avvolto si ha:

), quindi per il tamburo interamente avvolto si ha:

- nella sezione esterna che

;

;  .

.- Tamburo con una spira isolata avvolta di un piano diametrale: si ha in questo caso una sollecitazione di flessione e quindi di sforzo assiale oltre che di compressione. L'andamento della deformazione è mostrato in figura insieme alla distribuzione degli sforzi, dovuti alla flessione.

Le relazioni di cui si dispone si riferiscono al caso ideale di un cilindro di piccolo spessore e di lunghezza infinita nel quale in una certa sezione ci sia una distribuzione uniforme di pressione radiale come se al posto della spira ci fosse un anello di forzamento. Si hanno due tensioni risultanti:

Le relazioni di cui si dispone si riferiscono al caso ideale di un cilindro di piccolo spessore e di lunghezza infinita nel quale in una certa sezione ci sia una distribuzione uniforme di pressione radiale come se al posto della spira ci fosse un anello di forzamento. Si hanno due tensioni risultanti:

la prima agisce in direzione assiale, la seconda invece agisce lungo la periferia perpendicolarmente alla sezione longitudinale.

- Caso reale: si ha che il tamburo è di lunghezza finita e la fune sarà avvolta solo per un tratto. Il mantello assume una configurazione deformata come in figura. Si possono individuare tre zone sollecitate diversamente da sottoporre a verifica:

- c'è solo una compressione e si tiene conto della compressione scrivendo:

;

; - si ha sovrapposizione delle sollecitazioni date da

, in questo caso la curvatura del mantello del tamburo è meno accentuata che nel caso della singola spira, quindi le tensione σa.fless e σc di compressione sono più piccole, per la verifica ci si mette nella condizione più gravosa e cioè si considerano:

, in questo caso la curvatura del mantello del tamburo è meno accentuata che nel caso della singola spira, quindi le tensione σa.fless e σc di compressione sono più piccole, per la verifica ci si mette nella condizione più gravosa e cioè si considerano:

si usa l'espressione della massima energia disponibile di Von Mises:

- zona scarica.

- E' buono osservare che queste verifiche hanno un valore relativo e se vengono soddisfatte si può solo affermare che in base all'esperienza ci sono buone probabilità che il tamburo non si rompa.

7. Organi di fissaggio della fune

7. Organi di fissaggio della fune

Un attacco permanente è quello a fusione dove la fune viene introdotta in un cono di acciaio e poi scomposta quindi viene immobilizzata tramite una colata di piombo o zinco fusi. Anche il manicotto è un attacco permanente.

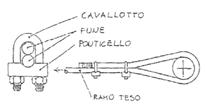

Un attacco smontabile è quello a morsetto, anche se bisogna notare che questo fornisce un appoggio buono solo da una parte mentre dall'altra la fune viene strozzata e rovinata, è bene che il ponticello sia sempre dalla parte del ramo teso.

Altro attacco smontabile è l'attacco a cuneo, caratterizzato da uno smontaggio molto facile che si ottiene sbattendo sulla parte inferiore del cuneo.

Gli attacchi sul tamburo di solito sono a morsetto, realizzati avvitando dei cavallotti sul mantello o a cuneo.

Fonte: http://raid996.altervista.org/costruzioni.odt

Sito web: http://raid996.altervista.org/

Autore del testo: Raid996

Elaborato da:

Renato Campus Giraldo

Supporto didattico:

Parola chiave google : Funi metalliche tipo file : doc

Visita la nostra pagina principale

Funi metalliche

Termini d' uso e privacy