Metallurgia riassunti

Metallurgia riassunti

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Metallurgia riassunti

- Descrivere la struttura e la formazione della bainite.

In forma generale si può dire che la bainite è ancora un aggregato di ferrite e di cementite a forme aciculari. La diffusione degli atomi di carbonio a temperature intermedie è ancora possibile, ma i carburi che si formano sono costituiti da ammassi sempre più fini, non visibili al microscopio ottico. Al microscopio elettronico la bainite, a differenza della perlite, non ha un aspetto lamellare, e il carburo di ferro è presente sotto forma di particelle isolate. Da un punto di vista morfologico (ma non cristallografico, trattandosi sempre di ferrite con carburi) si distinguono:

- bainite superiore, presenta i carburi che sono di dimensioni più rilevanti ed hanno un orientamento cristallografico allungato nella direzione dell’asse delle placchette di ferro α;

- bainite inferiore, ha un aspetto aciculare tanto più marcato quanto minore è la temperatura della trasformazione; le dimensioni dei carburi diventano sempre più piccole e sono orientate lungo i piani formanti angoli di 60° con la direzione delle placchette di ferro α.

- Descrivere la struttura e la formazione della martensite.

Il termine martensite si riferisce a tutte le strutture aciculari ottenute per tempra degli acciai. Con tale trattamento si ottiene una durezza molto elevata dei materiali. Il fenomeno della formazione della martensite si differenzia dalle altre reazioni allo stato solido per il fatto che non procede per nucleazione ed accrescimento ed inoltre non coinvolge alcuna diffusione di atomi. La reazione martensitica può essere spiegata nel modo seguente:

- si parte da una temperatura tale da avere austenite stabile con reticolo CFC, il quale presenta un’ampia lacuna ottaedrica al centro della cella elementare, nella quale possono sistemarsi in modo statistico gli atomi di carbonio presenti nella soluzione solida γ;

- questo reticolo, con raffreddamento sotto il punto A3, tende a trasformarsi in ferro α, a reticolo CCC, nel quale solo piccolissimi quantitativi di carbonio possono rimanere per intrusione nella soluzione solida;

- se si raffredda con velocità tale da non permettere il verificarsi di fenomeni di diffusione, atomi di carbonio restano inclusi nel nuovo reticolo e vanno ad occupare le posizioni possibili, ossia gli spigoli e il centro delle due basi della cella elementare;

- si constata così che la simmetria da cubica diventa tetragonale a corpo centrato, in quanto la cella elementare si deve allungare nel senso dell’asse verticale, trasformandosi in un prisma la cui base ha pressoché mantenuto le stesse dimensioni della faccia del cubo costituente la cella elementare del ferro α e provocando così un notevole aumento di durezza del materiale per distorsione. La martensite, quindi, è un costituente che presenta un’elevatissima durezza per la distorsione reticolare provocata dall’inserimento interstiziale degli atomi di carbonio.

La struttura aciculare è tanto più marcata quanto maggiore è il contenuto di carbonio; inoltre per C<0,5% gli aciculi contengono solo dislocazioni, mentre a più alte percentuali appaiono anche geminati molto fini (5-10 nm) che contribuiscono ulteriormente all’innalzamento della resistenza (il piano di geminazione è (112)α’ derivanti dai piani (110)γ). Tale fenomeno non è solo funzione della percentuale di C ma anche della presenza di elementi di lega. La presenza di geminati è anche favorita dall’abbassamento della temperatura al di sotto di Ms (T austeniteàmartensite).

Al variare della percentuale di carbonio si formano diversi tipi di martensite raggruppabili in tre distinte famiglie:

- in acciai a basso carbonio (< 0.5% C) gli aciculi sono molto lunghi e larghi circa 0.5mm. La disorientazione degli aciculi è molto bassa e non vi è presenza di geminati.

- in acciai a medio tenore di carbonio (0.5% < C < 1.4%) gli aciculi si trasformano in piattelli lenticolari in cui iniziano ad apparire i geminati.

- in acciai ad alto tenore di C (> 1.4% C) i lenticoli presentano una densità di geminati sempre più elevata.

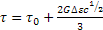

( Più specificatamente, l’origine della resistenza della martensite è un fenomeno molto complesso in cui competono diversi fattori microstrutturali quali la distorsione tetragonale del reticolo con atomi interstiziali in soluzione solida che si forma per taglio con elevata densità di dislocazioni e geminati. Esistono vari meccanismi di rafforzamento che concorrono: rafforzamento per soluzione solida sostituzionale e interstiziale, incrudimento, geminazione, affinamento del grano, segregazione degli atomi di carbonio, precipitazione di carburi. Il maggior fattore di rafforzamento è legato alla distorsione tetragonale secondo l’espressione:  , dove De è la deformazione causata dalla distorsione reticolare (»0.38) e c è la concentrazione di carbonio. )

, dove De è la deformazione causata dalla distorsione reticolare (»0.38) e c è la concentrazione di carbonio. )

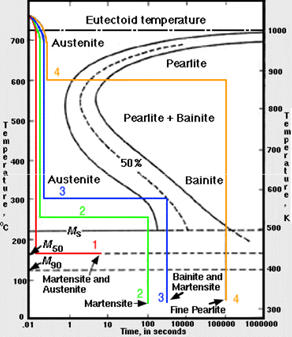

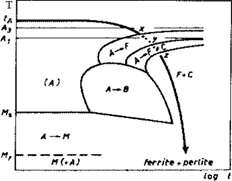

- Descrivere le curve TTT.

Le curve di Bain, o curve ad S, o curve TTT (temperatura - tempo - trasformazione) contengono informazioni sul raffreddamento della lega ferro-carbonio tenendo conto dell’aspetto cinetico del fenomeno.

Si procede a studiare la decomposizione dell’austenite eutettoidica a diverse velocità di sottoraffreddamento utilizzando alcuni provini di un acciaio eutettoide (0,77% C), dapprima austenizzati in forno a T > 723 °C (temperatura eutettoidica), poi raffreddati rapidamente in un bagno di sali fusi alla temperatura desiderata (< 723 °C) e infine, a diversi intervalli di tempo, rimossi dal bagno salino e raffreddati velocemente in acqua a temperatura ambiente.

Si procede a studiare la decomposizione dell’austenite eutettoidica a diverse velocità di sottoraffreddamento utilizzando alcuni provini di un acciaio eutettoide (0,77% C), dapprima austenizzati in forno a T > 723 °C (temperatura eutettoidica), poi raffreddati rapidamente in un bagno di sali fusi alla temperatura desiderata (< 723 °C) e infine, a diversi intervalli di tempo, rimossi dal bagno salino e raffreddati velocemente in acqua a temperatura ambiente.

Si esamina quindi a temperatura ambiente la microstruttura ottenuta ad ogni intervallo di tempo di trasformazione, riportando in grafico i tempi di inizio e fine trasformazione in funzione della temperatura alla quale essa avviene, con la temperatura in ordinate e il logaritmo del tempo in ascisse.

Al di sopra di T = 723 °C vi è austenite stabile, mentre al di sotto, fino alla prima curva ad S (curva isoaustenitica), vi è austenite metastabile. La prima curva ad S indica il tempo tidi incubazionenecessario perché inizi la trasformazione isotermica dell’austenite, mentre la seconda il tempo tfrichiesto per il completamento della trasformazione stessa. Fra le due curve vi è austenite in trasformazione (austenite + perlite), mentre al di sotto della seconda curva solo perlite. Al di sotto dei 300 °C la diffusione risulta talmente ostacolata che l’austenite non riesce più a espellere il C, il quale rimane intrappolato nel reticolo. Si ha comunque un trasformazione in ferrite α (CCC), ma essa contiene un eccesso di C (0,81%, mentre la solubilità è < 0,025%) che distorce il reticolo, trasformandolo in una struttura a cella elementare tetragonale: si ha una soluzione solida soprassatura di C in ferro α, detta martensite.

A seconda della temperatura di raffreddamento, si hanno quindi le seguenti trasformazioni:

- 550 °C < T < 723 °C: austenite à microstrutture perlitiche (da grossolane a fini al diminuire della T di trasformazione nell’intervallo; infatti per T alta: nucleazione abbastanza scarsa à perlite grossolana; per T minore: sottoraffreddamenti maggiori à maggiore nucleazione e minore crescita à perlite più fine); sono infatti attivi sia i fenomeni di diffusione di C per formare la cementite che quelli del Fe per assumere una nuova disposizione reticolare (da γ ad α). A velocità di raffreddamento maggiori la perlite diventa molto fine e viene detta troostite.

- 220 °C < T < 550 °C: austenite à bainite (struttura eutettoidica non lamellare formata da ferrite α e cementite) superiore (350 °C < T < 550 °C) o inferiore (220 °C < T < 350 °C); la diffusione di C è ancora possibile e la cementite si forma ancora, mentre è soppressa la diffusione degli atomi di Fe per formare il nuovo reticolo γ, mentre si ha una specie di movimento a scatto che avviene per scambi atomici.

- T < 220 °C (Ms): austenite à martensite (reticolo tetragonale a corpo centrato), a struttura aghiforme o lamellare; la trasformazione è non diffusiva, quindi quasi istantanea, in quanto risultano non attivi sia i fenomeni diffusivi del C che quelli del Fe. Le linee isoaustenitiche sono parallele all’asse dei tempi, e per ogni Ms < T < Mf la trasformazione di austenite in martensite è incompleta, fino ad avere solo martensite per T < Mf (120 °C).

Le curve TTT sono influenzate anche dalla T e dal tempo di austenitizzazione, e quindi dalla dimensione del grano austenitico (un ingrossamento del grano ritarda la formazione della perlite) e dalla presenza di carburi o inclusioni non metalliche in generale, che rendono le trasformazioni più veloci.

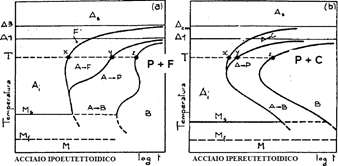

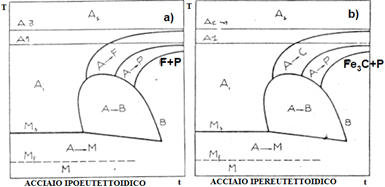

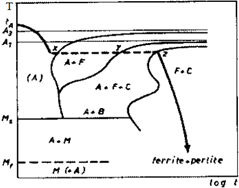

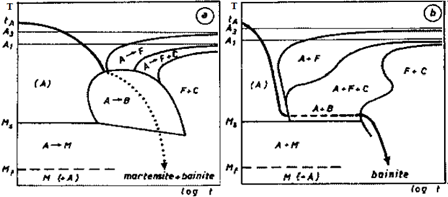

Per quanto riguarda gli acciai non eutettoidici:

a) diagramma TTT per acciaio ipoeutettoidico con 0.47% C: in questo caso le curve ad S sono spostate verso la zona sinistra del diagramma, per cui non è possibile temprare questo acciaio dalla regione austenitica per ottenere una struttura completamente martensitica; inoltre si nota la comparsa di una nuova linea di trasformazione nella parte superiore del diagramma (i punti A1 e A3 non coincidono), che indica l’inizio della formazione della ferrite proeutettoidica: questa è l’unico prodotto per temperature comprese tra A1 = 723 °C e A3 = 765 °C circa, con una trasformazione isotermica. Sono anche più alte le T di inizio e fine trasformazione dell’austenite in martensite.

b) nel caso di un acciaio ipereutettoidico la linea nella parte alta del diagramma indica l’inizio della formazione della cementite proeutettoidica.

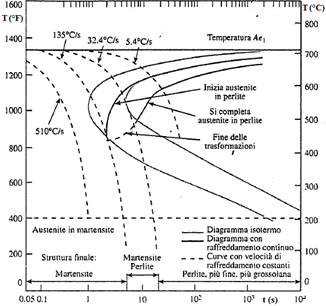

- Descrivere il diagramma CCT di un acciaio eutettoidico.

- Descrivere il diagramma CCT di un acciaio eutettoidico.

Nella maggior parte dei trattamenti termici industriali l’acciaio viene raffreddato in modo continuo da T in cui si ha struttura austenitica a T ambiente, per cui la trasformazione dell’austenite in perlite non avviene ad una T esatta, ma in un intervallo: la microstruttura finale sarà quindi complessa, in quanto le cinetiche di trasformazione cambiano all’interno dell’intervallo di T in cui la trasformazione si verifica.

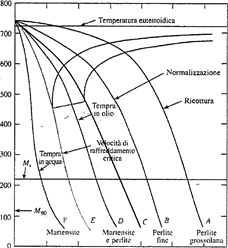

La trasformazione può essere visualizzata su un diagramma CCT (in figura sovrapposto ad un TTT), in cui in ordinate di ha la temperatura T e in ascisse il logaritmo decimale del tempo: le linee di inizio e fine trasformazione sono spostate, rispetto al TTT, verso destra (tempi più lunghi) e in basso (T leggermente più basse); inoltre, non ci sono linee di trasformazione dell’austenite in bainite sotto i 450 °C.

Mediante le curve CCT si possono ricavare le velocità critica superiore (vs) ed inferiore (vi) di tempra e prevedere la struttura che si otterrà con una determinata velocità di raffreddamento o con un determinato ciclo termico: per qualsiasi v > vs si ha certamente una struttura del tutto martensitica, mentre per v < vi si ha struttura non martensitica.

In particolare, osservando il diagramma, si hanno le curve:

A: raffreddamento molto lento (forno spento) a v < vi; microstruttura: perlite grossolana;

B: raffreddamento lento (aria calma) a velocità v < vi; microstruttura: perlite fine;

C: raffreddamento a velocità vi;

D: raffreddamento a vs < v < vi; microstruttura: miscela martensite-perlite;

E: raffreddamento a velocità vs;

F: raffreddamento a velocità v > vs; microstruttura: solo martensite.

Per quanto riguarda gli acciai non eutettoidici:

corrispondente alla trasformazione austenite-bainite.

corrispondente alla trasformazione austenite-bainite.

- Definire la temprabilità e la prova Jominy.

La temprabilità rappresenta l’attitudine di un acciaio a dare luogo ad una trasformazione più o meno completa in struttura martensitica in un pezzo di determinate geometria e dimensione. Non dipende dalla durezza superficiale, ma dagli elementi di lega e dalla drasticità del mezzo di tempra. La prova Jominy si svolge nel modo seguente: il campione dell’acciaio in esame, costituito da un tondo cilindrico di diametro 25 mm e della lunghezza di 100 mm viene mantenuto per 30 minuti alla temperatura di tempra e posizionato in 5 s sull’attrezzatura di tempra, disposta in modo che un getto d’acqua a 5-30 °C vada a colpire l’estremità inferiore del campione; l’ugello ha un diametro di 12,5 mm e la pressione dell’acqua dev’essere regolata in modo che il getto salga, quando il campione di prova non è montato sul supporto, ad un’altezza di circa 100 mm. Si attendono almeno 10 minuti e dopo averlo raffreddato completamente in acqua, il campione, una volta rettificato, è pronto per essere esaminato. Si eseguono misure di durezza lungo una generatrice del cilindro e i risultati vengono generalmente riportati su un diagramma in funzione della distanza dalla estremità temprata, ottenendo così la curva di temprabilità per l’acciaio in esame. Un acciaio è tanto più temprabile quanto più alta si mantiene la durezza all’aumentare della distanza d.

- Descrivere le temperature critiche alle quali avvengono le trasformazioni principali.

Considerata l’influenza della velocità di variazione della temperatura sulla posizione dei punti critici si fa distinzione tra il punto critico in condizioni di riscaldo o raffreddamento. Per i punti critici A1, A2 e A3 si distinguono le temperature:

- Ae1: temperatura d’equilibrio della trasformazione;

- Ac1: T alla quale l’austenite eutettoide comincia a formarsi in condizioni di riscaldo;

- Ar1: T a cui la trasf. dell’austenite eutettoide in ferrite+cementite (perlite) avviene nel corso del raffreddamento.

- Ae3: temperatura d’equilibrio della trasformazione;

- Ac3: T alla quale la trasformazione da ferrite ad austenite è completa in condizioni di riscaldo;

- Ar3: T alla quale l’austenite inizia a trasformarsi in ferrite al raffreddamento.

- Aecm: temperatura d’equilibrio della trasformazione;

- Accm: T alla quale la dissoluzione della cementite nell’austenite è completa in condizioni di riscaldo;

- Arcm: T alla quale l’austenite satura inizia a smiscelare la cementite nel corso del raffreddamento.

- Descrivere le diverse tipologie di trattamenti termici.

- Descrivere le diverse tipologie di trattamenti termici.

I trattamenti termici possono essere raggruppati nel modo seguente:

- trattamenti che prevedono un riscaldamento a T > A3: ricottura, normalizzazione, tempra;

- trattamenti a T < A1: ricottura di addolcimento o di miglioramento della lavorabilità, rinvenimento;

- trattamenti particolari: ricottura di coalescenza (o globulizzazione), tempra superficiale, tempra degli acciai austenitici, tempra di soluzione, malleabilizzazione;

- trattamenti termochimici di diffusione: cementazione, nitrurazione, carbonitrurazione, solfonitrurazione, ecc.

- Descrivere il trattamento di ricottura.

Il trattamento di ricottura ha lo scopo di attenuare sia gli effetti sulla struttura dovuti alla solidificazione ed alla deformazione plastica, sia l’eterogeneità della composizione chimica del materiale, e viene eseguito effettuando:

γ;

γ;- un mantenimento a tale temperatura per un tempo sufficiente ad assicurare che effettivamente tutte le parti del pezzo abbiano raggiunto tale temperatura ed abbiano potuto trasformarsi completamente nella fase γ;

- un raffreddamento lento (in forno), così che tutte le trasformazioni possano avvenire in senso inverso senza eccessiva isteresi né fenomeni di sottoraffreddamento, in condizioni prossime a quelle di equilibrio.

à perlite), e in seguito all’aria o anche in mezzo più rapido fino a T ambiente.

à perlite), e in seguito all’aria o anche in mezzo più rapido fino a T ambiente.

- Descrivere il trattamento di ricottura.

La ricottura è un trattamento termico che si attua per addolcire la struttura di un metallo deformato a freddo, e quindi aumentare la sua duttilità e la sua lavorabilità alle macchine utensili. Il processo sfrutta il fatto che, quando un metallo incrudisce, gran parte dell’energia spesa per la deformazione plastica viene conservata nel metallo stesso sotto forma di difetti di punto o di linea (densità di dislocazioni dell’ordine di 1012 cm/cm³, contro i 106-108 cm/cm³ di un materiale completamente ricotto): tali metalli hanno quindi energia più elevata dei metalli non incruditi. La combinazione dei trattamenti di incrudimento e ricottura consente quindi di ottenere grosse riduzioni di spessore dei semilavorati metallici, senza che si manifestino rotture. Il processo di ricottura di articola in tre fasi:

- Ricupero, per cui il metallo, riscaldato appena sotto l’intervallo di temperatura di ricristallizzazione, subisce un rilascio delle tensioni interne, in quanto viene fornita sufficiente energia termica per consentire il riassetto delle dislocazioni in configurazioni di minore energia, senza che si verifichino sostanziali mutamenti nella microstrutture: si osserva quindi un ripristino delle proprietà fisiche e meccaniche del materiale precedentemente deformato.

Si può ritenere che nei cristalli che hanno subito scorrimento tale processo comporti l’annullamento di dislocazioni mediante l’incontro di segmenti di dislocazioni di segno opposto, mentre nel caso di cristalli curvati plasticamente (es: Al puro) si verifica il processo di poligonizzazione (vedi domanda sotto), durante il quale, tramite analisi a raggi X, si è potuto provare che tali cristalli si frazionano in un certo numero di cristalli non deformati, generando una struttura sub-granulare con bordi a basso angolo (bordi di sottograno). Di solito, durante il processo di recupero diminuisce solo leggermente la resistenza del metallo, mentre viene di molto aumentata la sua duttilità.

Se il movimento di dislocazioni generate da deformazioni plastiche inizia durante la stessa deformazione, il processo viene chiamato ricupero dinamico e provoca una certa tendenza da parte delle dislocazioni ad assumere una distribuzione cellulare anche a basse temperature. A temperature elevate gli effetti del recupero dinamico diventano più marcati, in quanto in queste condizioni aumenta la mobilità delle dislocazioni: la struttura cellulare a sottograni si forma per deformazioni plastiche anche modeste. I suoi grani hanno, rispetto ai materiali poligonizzati, dimensioni più grandi, mentre i bordi di sottograno diventano più sottili e più netti. Il ricupero dinamico è un fattore importante nella deformazione del metalli mediante lavorazioni a caldo, in quanto il passaggio delle dislocazioni dai loro piani di scorrimento ai bordi di sottograno abbassa l’energia media di deformazione dovuta alle dislocazioni, rendendo più difficile la nucleazione di nuove dislocazioni necessarie per l’ulteriore deformazione del materiale, per cui il ricupero dinamico abbassa il grado di incrudimento provocato dalla lavorazione.

- Ricristallizzazione, in cui si nucleano e cominciano a crescere nuovi grani non deformati, dando così origine ad una struttura ricristallizzata, la quale al variare del tempo va a sostituire completamente la struttura incrudita.

La ricristallizzazione primaria avviene attraverso due meccanismi principali:

- un nucleo isolato può accrescersi all’interno di un grano deformato;

- un grano originario ad alto angolo può migrare in una regione del metallo maggiormente deformata.

In entrambi i casi, la struttura della parte concava del bordo che si muove è priva di deformazione ed ha un’energia interna relativamente bassa, mentre la struttura sulla parte convessa dell’interfaccia che si muove è molto deformata ed ha un’alta densità di dislocazioni e un’alta energia interna. Il movimento del bordo di grano è lontano dal centro di curvatura del bordo, per cui in questo modo la crescita di un nuovo grano durante la ricristallizzazione primaria porta ad una generale diminuzione dell’energia interna del metallo a seguito della sostituzione delle regioni deformate con regioni prive di deformazioni. I fattori che influenzano il processo nei metalli e nelle leghe sono:

1) entità della deformazione plastica precedentemente subita dal metallo, 2) temperatura, 3) tempo, 4) dimensione iniziale del grano, 5) composizione del metallo o della lega. Durante la ricristallizzazione, la resistenza a trazione di un metallo deformato plasticamente a freddo diminuisce notevolmente, mentre la sua duttilità aumenta. Considerazioni:

- perché il processo avvenga è necessario un valore minimo di deformazione del metallo;

- < grado di deformazione (comunque > del minimo) à > temperatura necessaria; > temperatura à < tempo necessario;

- la dimensione finale del grano dipende dal grado di deformazione: > deformazione à < temperatura à < dimensione;

- > dimensione iniziale del grano à > aumento di deformazione richiesto per avere uguale temperatura di ricristallizzazione;

- > purezza del metallo à < temperatura: aggiunta di elementi di lega à > temperatura di ricristallizzazione.

- Ingrossamento dei grani, per cui i grani formati durante la ricristallizzazione si ingrossano.

- Descrivere il fenomeno della poligonizzazione.

La poligonizzazione è un fenomeno che si verifica con la ricottura di addolcimento di taluni materiali, durante il processo di ricupero, per cui le dislocazioni presenti nel materiale incrudito si dispongono perpendicolarmente ai piani di scorrimento, realizzando in questo modo un parziale annullamento dei campi di tensione a compressione e a trazione e suddividendo il cristallo di partenza in un certo numero di cristalli più piccoli divisi tra di loro da bordi di grano a piccolo angolo. Affinché tale fenomeno avvenga, occorre che le dislocazioni possano muoversi per glide lungo il loro piano di scorrimento e in una direzione perpendicolare al piano di scorrimento (climb). Esse sono spinte a muoversi dall’energia accumulata durante la deformazione a freddo, ovvero dalla forza prodotta dal campo di tensioni dovuto alle dislocazioni che va dunque consumandosi durante il processo. Poiché lo spostamento di dislocazioni normalmente al loro piano di scorrimento dipende dal movimento di vacanze, e quest’ultimo è favorito da un aumento di temperatura, si ha che anche la velocità di poligonizzazione aumenta con la temperatura.

- Descrivere il trattamento di normalizzazione.

La normalizzazione consiste:

- nello scaldare l’acciaio a temperatura superiore di una settantina di gradi ad AC3 (ipo-) o Ac1 o Acm (iper-);

- nel mantenerlo a tale temperatura per un tempo sufficiente a realizzare la trasformazione α ⇄ γ;

- nell’estrarlo quindi dal forno lasciandolo raffreddare liberamente all’aria tranquilla.

Il grano che così si ottiene è molto fine e regolare, e si ha il notevole vantaggio pratico di terminare l’operazione più rapidamente e senza ulteriore immobilizzo di forni. I valori del carico di snervamento e di rottura e della durezza risultano però sensibilmente superiori a quelli corrispondenti allo stato ricotto, specialmente quando il tenore degli elementi di lega e soprattutto del carbonio è elevato e quando le dimensioni dei pezzi sono piccole.

- Descrivere il trattamento di tempra normale e bainitica.

La tempra consiste nel:

- riscaldare l’acciaio sopra il punto Ac3;

- mantenerlo a tale T un tempo sufficiente ad assicurare in tutte le parti del pezzo struttura austenitica;

- raffreddarlo con velocità v > vs in modo da fargli acquistare a T ambiente la struttura martensitica, caratterizzata da grande durezza e fragilità.

Il mezzo di tempra è condizionato dalla attitudine alla tempra del materiale: la tempra in acqua è usata per gli acciai comuni al carbonio, che per la piccola isteresi hanno un valore elevato di vs, mentre per gli acciai con forti isteresi si usa la tempra in olio, che diminuisce il pericolo di cricche di tempra, dovute alle tensioni interne che si stabiliscono.

Diverso è il ciclo termico di tempre bainitiche (o isotermiche, o intermedie), che serve per ottenere come costituente finale la bainite piuttosto che la martensite, preferibile per determinate applicazioni. Il ciclo consiste in:

- riscaldamento di austenitizzazione;

- raffreddamento sufficientemente rapido per evitare un inizio di trasformazione nel campo perlitico;

- attraversamento del campo bainitico (zona di temperature superiori alla temperatura Ms di inizio della formazione della martensite) secondo una delle seguenti varianti:

un rallentamento del raffreddamento fino a quando la trasformazione intermedia è sufficientemente progredita e successivamente un raffreddamento qualsiasi fino a temperatura ambiente. Si ottiene così una struttura costituita da bainite e martensite. Di solito segue un processo di rinvenimento.

un rallentamento del raffreddamento fino a quando la trasformazione intermedia è sufficientemente progredita e successivamente un raffreddamento qualsiasi fino a temperatura ambiente. Si ottiene così una struttura costituita da bainite e martensite. Di solito segue un processo di rinvenimento.- una permanenza a temperatura costante fino a completa trasformazione dell'austenite e quindi un raffreddamento qualsiasi fino a T ambiente (austempering).

- Una permanenza a temperatura costante fino alla parziale trasformazione dell'austenite e quindi un raffreddamento fino a temperatura ambiente per ottenere una certa quantità di martensite.

- Descrivere il trattamento di bonifica.

La bonifica è l’insieme delle operazioni di tempra e rinvenimento a temperatura elevata, e viene eseguita allo scopo di ottenere il materiale con una struttura a grano fine e con caratteristiche adatte al suo impiego. In particolare:

- la tempra, consiste nel riscaldare l’acciaio sopra il punto AC3, mantenerlo a tale temperatura un tempo sufficiente ad assicurare la formazione di una struttura austenitica in tutte le parti del pezzo, raffreddarlo con velocità superiore a Vs (velocità critica superiore di raffreddamento), in modo da fargli acquistare a temperatura ambiente la struttura martensitica, caratterizzata da grande durezza e fragilità.

- il rinvenimento, effettuato in genere per distruggere l’eccessiva durezza e fragilità acquisita dall’acciaio con la tempra e lo stato di tensione del materiale dovuto al brusco raffreddamento. Si svolge in un ciclo che comprende: un riscaldo fino ad una temperatura determinata T < AC1, una permanenza per un tempo sufficiente, un raffreddamento fino a temperatura ambiente, eventualmente in un mezzo appropriato o secondo una legge fissata.

Se il rinvenimento viene effettuato ad una temperatura notevolmente al di sotto di Ac1 (a volte sono sufficienti 150-180 °C), il trattamento prende il nome di distensione, per cui si riesce a ridurre le tensioni interne del materiale senza tuttavia degradare le sue caratteristiche di durezza e resistenza a trazione.

- Descrivere i trattamenti termochimici di diffusione (cementazione e nitrurazione).

I trattamenti termochimici di diffusione sfruttano la possibilità degli elementi chimici di formare delle soluzioni solide diffondendo, purché essi siano in intimo contatto fra loro: si ha un’alterazione della composizione chimica del materiale, di solito limitata però ad un piccolo spessore, in quanto l’operazione serve ad impartire al metallo alcune particolari proprietà superficiali quali durezza, resistenza all’usura, aumento del limite di fatica pratico, e così via.

- Cementazione: avviene mettendo a contatto un pezzo di acciaio a T > AC3 (si solito 900-950 °C) con sostanze contenenti carbonio e in particolare capaci di sviluppare CO se riscaldate. Con un pezzo di ferro dolce in atmosfera di CO a temperatura T, la reazione:

γ), e producendo CO2; questa, venendo in contatto con C, lo sottrae per riformare CO, che continua la sua azione cementante.

γ), e producendo CO2; questa, venendo in contatto con C, lo sottrae per riformare CO, che continua la sua azione cementante.

La profondità di penetrazione del carbonio nell’acciaio è influenzata da: composizione chimica dell’acciaio da cementare, temperatura e durata del processo, sostanza cementante. La cementazione è inoltre favorita dagli elementi di lega che formano dei carburi (Cr, W, Mo) e ostacolata dagli elementi che formano soluzioni solide (Ni, Si, Al).

Le sostanze cementanti possono essere: CO ( ) o cianogeno, sostanza cementante particolarmente attiva, e i suoi derivati, che si formano per azione dell’azoto atmosferico sul carbone di legna. Queste sostanze vengono combinate per ottenere profondità e distribuzione di C desiderate.

) o cianogeno, sostanza cementante particolarmente attiva, e i suoi derivati, che si formano per azione dell’azoto atmosferico sul carbone di legna. Queste sostanze vengono combinate per ottenere profondità e distribuzione di C desiderate.

Cementazione gassosa: i pezzi vengono riscaldati in appositi forni dove si fanno circolare gas o vapori; cementazione solida: i pezzi vengono messi completamente immersi nel cemento in una cassetta in seguito chiusa e sigillata; cementazione liquida: i pezzi vengono immersi nel cementante fuso contenuto in un crogiolo e in seguito estratti.

Trattamenti termici successivi: tempra singola o doppia seguita da rinvenimento (100-200 °C) sia per aumentare la tenacità dello strato cementato senza diminuirne sensibilmente la durezza, sia per annullare la maggior parte delle tensioni interne e scongiurare il pericolo delle rotture. La tempra doppia è eseguita se il punto AC3 dell’acciaio è molto superiore a quello dello strato cementato: nella prima tempra il pezzo viene riscaldato sopra il punto AC3 in modo che con il raffreddamento si tempri il cuore del pezzo e si rigeneri il grano ingrossatosi durante il trattamento, mentre anche lo stato cementato si tempra, ma con struttura grossolana (T usata eccessiva); nella seconda tempra, a T minore adatta per lo strato cementato, il cuore del pezzo viene riscaldato (non annullando l’effetto della prima tempra), mentre lo strato cementato viene temprato in modo adatto con rigenerazione della struttura.

Trattamenti termici successivi: tempra singola o doppia seguita da rinvenimento (100-200 °C) sia per aumentare la tenacità dello strato cementato senza diminuirne sensibilmente la durezza, sia per annullare la maggior parte delle tensioni interne e scongiurare il pericolo delle rotture. La tempra doppia è eseguita se il punto AC3 dell’acciaio è molto superiore a quello dello strato cementato: nella prima tempra il pezzo viene riscaldato sopra il punto AC3 in modo che con il raffreddamento si tempri il cuore del pezzo e si rigeneri il grano ingrossatosi durante il trattamento, mentre anche lo stato cementato si tempra, ma con struttura grossolana (T usata eccessiva); nella seconda tempra, a T minore adatta per lo strato cementato, il cuore del pezzo viene riscaldato (non annullando l’effetto della prima tempra), mentre lo strato cementato viene temprato in modo adatto con rigenerazione della struttura.

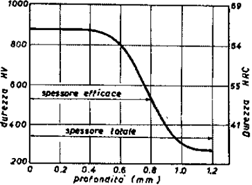

Spessore efficace di indurimento: distanza tra la superficie del pezzo cementato e temprato e il punto interno la cui durezza è 525 HV (circa 50 HRC); spessore o profondità totale: distanza fra la superficie del pezzo e il punto in cui non si osserva differenza con le caratteristiche del cuore.

- Nitrurazione (differenze rispetto alla cementazione):

- l’indurimento superficiale è conseguente alla formazione di composti dell’azoto (nitruri, carbonitruri) che induriscono la superficie dell’acciaio attraverso un tipico fenomeno di indurimento per precipitazione; nella cementazione è dovuto alla soluzione solida interstiziale di C nel reticolo cristallino della martensite secondo il fenomeno di indurimento per alligazione.

- il processo è effettuato dopo la bonifica, come ultima azione del ciclo produttivo (a parte la lucidatura); la cementazione è invece svolta prima del trattamento termico di tempra e rinvenimento.

- spessore/durezza: 2-3 decimi di mm / 1200 V; spessore/durezza cementazione: ordine del mm / 700 V.

L’azoto molecolare N2, quasi insolubile nel ferro, vi diffonde operando a 500 °C a determinate condizioni, in corrente di ammoniaca, in modo che oltre alla reazione di dissociazione termica dell’ammoniaca (che catalizzata con ferro metallico avviene con parziale formazione di N2 e H2) abbiano luogo anche altre reazioni, fra cui quella che porta alla formazione della fase γ’:  scagliature.

scagliature.

Vi sono acciai specificatamente destinati alla nitrurazione in quanto contengono quantità più o meno elevate di alcuni elementi speciali la cui aggiunta porta alla formazione di nitruri corrispondenti (oltre a Fe4N), migliorando le proprietà dello strato nitrurato, l’aderenza alla massa sottostante e la proprietà di questa. Questi elementi sono: Al (0,3-1%), Cr (fino al 3%), Mo (0,2-1%), Ti, V. Nitrurazione morbida: effettuata immergendo i pezzi in bagni di sali minerali per 2-3 ore a 550 °C.

Acciai speciali da costruzione

- C: 0.10% < %C < 0.50-0.60% à > resistenza, << tenacità.

- Si: 0.20% < %Si < 0.40% à ≈> resistenza; arriva a 1-2% in acciai per molleà >>

- Mn: 0.40% < %Mn < 0.60% à > resistenza, ≈> qualità; arriva a 1% in acciai per molle. È un disossidante.

- B: %B < 0.10% à temprabilità.

> resistenza, > buone qualità, > tenacità.

> resistenza, > buone qualità, > tenacità.

%Ni < 5%

- Mo: 0.20% < %Mo < 0.50% à >> resistenza; può arrivare a 1-1.20%. Elimina la fragilità al rinvenimento.

- V: 0.10% < %V < 0.20% à >> resistenza a trazione; è un affinante di grano.

- Al: 0.3% < %Al < 1% à >> durezza dello strato nitrurato (per formazione nitrati di Al), >> carico di snervamento.

<< resilienza

<< resilienza

>> lavorabilità a macchine utensili

>> lavorabilità a macchine utensili

Pb (funge da lubrificante)

- W, Co: in passato usati come il Mo, ora non più.

- Acciai da bonifica: 0.20% < %C < 0.60%, %Si = 0.30%, %Mn = 0.40%. Tempra (acqua/olio) + rinvenimento.

- Acciai per molle: Rinvenimento a 400-450 °C (per carichi di snervamento elevati). Con C o Si/Mn (innalza il limite elastico di snervamento). Pallinatura: incrudimento superficiale dei pezzi con pallini ad alta v.

- Acciai autotempranti: raggiungono struttura martensitica con semplice raffreddamento all’aria (T rinvenimento: 180-200 °C). Acciai al Cr-Ni: 0.3% < %C < 0.5%, 3% < %Ni < 6%, 1% < %Cr < 2%, con 5% < C + Cr + Ni < 7%, con struttura perlitica ma spiccata tendenza martensitica, elevata durezza ma soddisfacenti duttilità e tenacità.

- Acciai da cementazione: %C ≤ 0.20%, %Mn ≤ 2%, %Cr ≤ 2%, %Mo ≤ 0.5%. Cementazione + tempra + rinvenimento.

Aggiunte: nei pezzi a < spessore solo C; nei pezzi a elevata resistenza e tenacità del nucleo vari elementi, tempra in olio. Resistenza: risulta dalla tempra à può subire forti variazioni se i vari elementi oscillano; buona tenacità; rapporto R2/R e duttilità < di acciai bonificati.

- Acciai da nitrurazione: bonifica + indurimento a bassa T (50 h, 525 °C); nitrurazione morbida: 1-5 h, 550 °C à limita il coefficiente di attrito. Aggiunte: Al (0.35%, 0.60%, 1.00%), Cr (1.70%), Mo (0.30%). Aumento Al: > durezza superficiale, < tenacità, < aderenza dello strato nitrurato. 0.20% < %C < 0.50% à > resistenza a trazione dopo bonifica. 550 °C < T rinvenimento < 725 °C à > resistenza.

Gruppo 1

Designazione secondo un simbolo indicante l'impiego, un simbolo indicante il valore della caratteristica principale in funzione dell'impiego, ulteriori simboli (CUS = carico unitario di snervamento, CUR = carico unitario di rottura; seguiti da: m = minimo, c = caratteristico; PSm = perdita specifica massima):

- B = acciai per calcestruzzo armato ordinario + CUSc;

- D = acciai prodotti piani per formatura a freddo, seguita da:

C = prodotti laminati a freddo;

D = prodotti laminati a caldo destinati direttamente alla formatura a freddo;

X = prodotti con stato di laminazione non specificato + due simboli.

- E = acciai per costruzioni meccaniche;

- H = prodotti piani laminati a freddo di acciaio ad alta resistenza per imbutitura a freddo (CUSm);

- L = acciai per tubi di condutture + CUSm;

- M = acciai magnetici, seguiti da numero pari a 100 volte la PSm prescritta (W/Kg), un numero pari a 100 volte lo spessore nominale del prodotto, una lettera:

A = lamiere a grani non orientati;

D = lamiere semifinite (senza ricottura finale) di acciaio non legato;

E = lamiere semifinite (senza ricottura finale) di acciaio legato;

N = lamiere a grani orientati normali;

S = lamiere a grani orientati a bassa perdita;

P = lamiere a grani orientati ad elevata permeabilità;

- P = acciai per impieghi sotto pressione + CUSm;

- R = acciai per rotaie + CURm;

- S = acciai per impieghi strutturali (carpenterie metalliche) + CUSm;

- T = acciai per benda nera, stagnata e cromata (imballaggi);

- Y = acciai per calcestruzzo armato precompresso + CURm;

Gruppo 2

Designazione secondo la composizione dell’acciaio (% elementi di lega):

- acciai non legati con tenore di manganese < 1%: C + numero pari a 100 volte il tenore % di C medio prescritto (% C * 100).

Es: C35 = 0,35% di C.

- acciai non legati con tenore di manganese ≥ 1% e acciai legati con tenore di ciascun elemento di lega < 5% (acciai bassolegati): numero pari a 100 volte il tenore % di C medio prescritto (%C * 100) seguito dai simboli chimici degli elementi di lega in ordine decrescente di concentrazione seguiti dai rispettivi valori (separati da trattino) delle loro concentrazioni divisi per i seguenti fattori:

- 4 per il cromo, cobalto, manganese, silicio, tungsteno, nichel;

- 10 per alluminio, berillio, rame, molibdeno, titanio, piombo, vanadio...;

- 100 per azoto, fosforo, zolfo e cesio;

- 1000 per il boro.

Es: 13CrMo4-5 = 0,13% di C, 1% di Cr (4/4), 0,5% di Mo (5/10).

- acciai legati con tenore di almeno uno degli elementi di lega ≥ 5% (acciai altolegati): X seguito da un numero pari a 100 volte il tenore % di C medio prescritto (%C * 100) seguito dai simboli chimici degli elementi di lega presenti in ordine decrescente di concentrazione seguiti ulteriormente dai valori (separati da punto o senza separazione) delle loro concentrazioni.

Es:X4CrNiMo17.12.2 = 0,04% di C, 17% di Cr, 12% di Ni, 2% di Mo.

- acciai rapidi: simbolo HS seguito da %W-%Mo-%V-%Co. (Ricorda: We, Mo Vai Così!)

Es: HS 18-0-1 = 18% di W, 0% di Mo, 1% di V, 0% di Co.

ALLUMINIO

Proprietà ed utilizzi

È un metallo leggero ma resistente, con un aspetto grigio argento a causa del leggero strato di ossidazione che si forma rapidamente quando è esposto all'aria e che previene la corrosione in quanto non solubile. È duttile, malleabile e può essere lavorato facilmente; ha una eccellente resistenza alla corrosione e durata. Inoltre non è magnetico e non fa scintille. È resistente agli agenti atmosferici e ai liquidi, inalterabile (cibi), brillante (decorativo), tenace anche a basse temperatura (non infragilisce), ha buona conducibilità elettrica (pari al rame) e termica. La sua qualità fondamentale è la leggerezza, con una densità di 2.7 kg/dm3 contro i 7.8 kg/dm3 dell’acciaio. Per contro il modulo elastico è inferiore, essendo pari a 70 GPa contro i 210 GPa dell’acciaio. Il conseguente rapporto rigidezza/densità risulta quindi pressoché uguale e pari rispettivamente a 26 e 27 GPa/(kg/dm3). Tuttavia la resistenza meccanica scadente (R p0.2=20 MPa) rende necessaria l’aggiunta di elementi alliganti, con i quali si ottiene una notevole quantità di leghe differenti. Proprietà meccaniche e lavorabilità dipendono in massima parte da ciò.

Alluminio primario

- Processo Bayer (estrazione di allumina dalla bauxite)

Macinazione e calcinazione della bauxite. Viene lavata con idrossido di sodio e inviata in autoclave, dove a 170°C l’allumina in essa contenuta si converte: Al2O3+ 2NaOH à 2 Na AlO2 +H2O (+ silico alluminati di sodio) - digestione.

Si separano i fanghi rossi (ossido di ferro e diossido di titanio), non dissolti nel bagno idrossilico. La soluzione viene raffreddata lentamente, per cui si ha precipitazione di idrossido di alluminio (idrargillite o gibbsite) sotto forma di solido bianco e vaporoso: Na AlO2 + 2H2O à Al(OH)3 +NaOH - precipitazione. Questo viene separato mediante filtri a vuoto e viene calcinato in un forno a letto fluido a 1300°C dove si ha Al2O3: 2Al(OH)3 à Al2O3 + 3H2O - calcinazione.

- Processo Hall-Héroult (elettrolisi dell’allumina)

L’alluminio viene prodotto in una cella elettrolitica in cui l’elettrolita è criolite fusa che a 1000°C scioglie il 15% di allumina con floruro di calcio. La cella di riduzione consiste in un anodo di carbone (polo +) ed un catodo anch’esso di carbone che è il fondo della cella. Si opera a 950°C con ddp = 4.5 V. Sotto l’azione della corrente l’allumina si scinde in ossigeno (che reagisce all’anodo con il carbone) e alluminio che si deposita al catodo.

Alluminio secondario

Riciclaggio: produrre 1 kg di Al a partire da scarti costa circa 1 kWh contro i 13-14kWh della produzione da minerale.

Contatto con altri metalli

Se due metalli diversi sono immersi in un elettrolita si crea un flusso di cariche dovuto alla ddp tra i due metalli. L’entità della ddp è misurata dalla serie elettrochimica in laboratorio. Il metallo meno nobile ha un potenziale elettrochimico più basso e tende a passare in soluzione (corrosione), perciò i metalli a potenziale maggiore dell’alluminio lo corrodono, quelli a potenziale inferiore vengono corrosi.

Anodizzazione: processo elettrolitico che consiste nell’ispessimento dello strato di ossido naturale (che non raggiunge 1μm e, in ambienti molto aggressivi non è protettiva a lungo) rendendo anodico l’alluminio (collegamento al polo + del generatore di corrente). Il pezzo da anodizzare funge da anodo. L’elettrolita è una soluzione di acido solforico, un elettrodo al piombo (inerte) è il catodo della cella. In seguito al passaggio di corrente l’acido si dissocia sviluppando idrogeno al catodo e, a seguito di una reazione secondaria che ripristina l’acido, si sviluppa ossigeno allo stato nascente. Gli ioni di Al+++, spinti dal campo elettrico, superano lo strato di ossido anodico e reagiscono con l’O allo stato nascente incrementando la pellicola.

Fissaggio: operazione tramite la quale lo strato di ossido anodizzato è idratato ad alta temperatura per trasformare l’allumina in ossido idrato. La reazione, che serve per chiudere i pori dell’ossido aumentandone l’efficacia, inizia in superficie e procede verso l’interno.

Proprietà meccaniche

Caratteristiche microstrutturali e proprietà meccaniche:

• Composti intermetallici solubili ed insolubili di Si + Fe -particelle costituenti-.

• Dispersoidi (inferiori a 0.5μm) derivanti dalla precipitazione in fase di omogeneizzazione (450°C) di composti poco solubili (Mn, Cr, Zr), che ritardano la ricristallizzazione e la crescita dei grani.

• Dispersoidi (inferiori a 0.5μm) derivanti dalla precipitazione in fase di omogeneizzazione (450°C) di composti poco solubili (Mn, Cr, Zr), che ritardano la ricristallizzazione e la crescita dei grani.

• Precipitati fini (fino a 0.1μm) da invecchiamento.

• Dimensione e forma dei grani (wrought ricristallizzano, casting no).

• Struttura a dislocazioni delle leghe wrought.

•Tessitura cristallografica (orientazione preferenziale dei grani) da laminazione.

Sottostruttura a dislocazioni responsabile dell’aumento di resistenza delle wrought:

Trazione: Dipende dai fini precipitati per le leghe TT e dalla sottostruttura a dislocazione per le wrought. Le particelle costituenti possono causare perdita di duttilità (frattura prematura) e, per le wrought, anisotropia (fibring meccanico da allineamento delle stesse).

Tenacità a frattura: riguarda il modo in cui la cricca, una volta innescata, propaga. Frattura delle leghe di alluminio: duttile, microvuoti da debonding o frattura di seconde fasi. Fe e Si riducono la tenacità. Dispersoidi (Zr migliore di Cr e Mn): nucleano microvuoti à < tenacità; inibiscono la crescita dei grani à > tenacità.

Fatica: per le leghe non ferrose la vita a fatica non cresce con l’UTS. Secondo le teorie più accreditate i precipitati più grandi, i dispersoidi, e i composti intermetallici migliorano la vita a fatica, quelli fini la peggiorano.

Stress Corrosion cracking (SC): fenomeno per cui una lega che in genere frattura in maniera duttile si rompe, per azione contemporanea di una tensione e di un ambiente aggressivo, in maniera fragile con innesco del crack a stress inferiori allo snervamento. Solo le leghe di alluminio contenenti Cu, Si, Mg, Zn, Li in SS sono suscettibili di SC à predominanza fattore elettrochimico. Il crack da SC è intergranulare e la massima suscettibilità allo SC si ha per grani ricristallizzati o, per stress in direzione perpendicolare a grani orientati. Bordi di grano: le Free-zone favoriscono SC perché si comportano da anodi, come anche precipitati vicini tra loro, infragilimento da H e segregazioni di soluto.

Fatigue Corrosion: fenomeno per il quale le leghe di alluminio esibiscono una riduzione della resistenza a fatica se in ambiente aggressivo (anche le pellicole protettive si rompono se lo sforzo è ciclico). In NaCl leghe di alluminio diverse esibiscono la stessa % di riduzione della vita a fatica (circa 30% a 108 cicli) rispetto al loro resistenza a fatica in aria.

Creep: la frattura da creep origina da microfratture sul bordo di grano ed è favorita dalla presenza di precipitati che non assecondano la deformazione. L’invecchiamento va effettuato a T superiori a quelle di esercizio per evitare sovrainvecchiamento e quindi addolcimento. Composti a base di Ni tipo Al9FeNi stabili alle T di esercizio (200°C) migliorano la resistenza al creep.

Tipologia e designazione

La purezza dell’Al commerciale varia tra 99.3% e 99.7%, purezze superiori si usano per applicazioni elettriche.

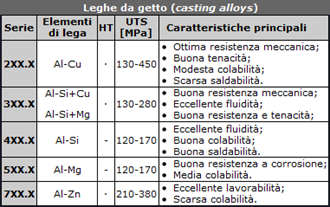

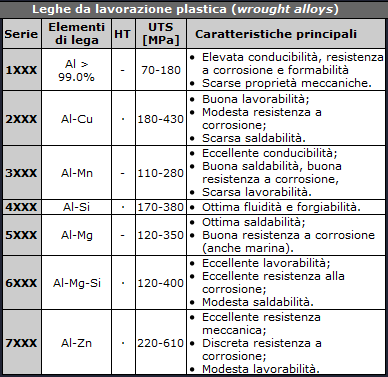

- Una prima distinzione viene fatta tra leghe da bonifica, trattabili termicamente (HT, Heat Treatable) e leghe non trattabili termicamente. Le prime presentano buona resistenza ma al crescere di questa la saldabilità e la formabilità decrescono. Le seconde sono più saldabili ma presentano una resistenza moderata.

- Una seconda distinzione è fatta tra leghe semilavorate (wrought alloys, ottenute per lavorazione plastica) e leghe da getto (casting alloys). La denominazione delle due tipologie è differente (vedi dopo).

Trattamenti termici

O completa ricottura, 1-5 ore a 350-500°C;

F grezzo;

W solubilizzato;

T1 invecchiamento naturale colata e lavorazione a caldo;

T2 invecchiamento naturale dopo colata e lavorazione a freddo;

T3 solubilizzazione (riscaldamento a 450-550 °C e raffreddamento a 200 °C in acqua o aria) e lavorazione a freddo;

T4 solubilizzazione e invecchiamento naturale (4-10 ore a 160- 190 °C);

T5 invecchiamento artificiale (4-10 ore a 160- 190 °C) dopo deformazione a freddo senza solubilizzazione;

T6 solubilizzazione e invecchiamento artificiale;

T8 solubilizzazione deformazione a freddo e invecchiamento artificiale

T9 solubilizzazione invecchiamento artificiale e deformazione a freddo

T10 raffreddamento deformazione a freddo e invecchiamento artificiale

Si possono aggiungere altre cifre (la prima delle quali è diversa da 0) per indicare trattamenti di distensione.

H1: lega semplicemente incrudita; H2: lega incrudita e parzialmente rinvenuta.

In tutti e i casi segue una seconda cifra che esprime il grado di incrudimento raggiunto (1-8).

Ricottura: nei casting riduce tensioni residue, mentre nei wrought consente severe operazioni di formatura (ricris). In genere è effettuata intorno ai 400°C per leghe TT ed è seguita da un primo raffreddamento controllato fino a 200°C circa e un secondo raffreddamento in aria.

LEGHE DA GETTO

LEGHE DA GETTO

L’alluminio è un metallo da colata molto versatile (SC, PMC, DC, Thixo) grazie alle sue caratteristiche: basso punto di fusion, alta fluidità, bassa solubilità ai gas (eccetto idrogeno). Svantaggi dei getti: caratteristiche meccaniche inferiori ai wrought, forte ritiro alla solidificazione (cracking).

Leghe basate sul sistema Al-Si (5%-13% di Si) (media resistenza, 300MPa max)

Molto utilizzate perché presentano alta fluidità e resistenza a corrosione, buona saldabilità, basso ritiro e basso coefficiente di espansione termica. Le più utilizzate sono la 443 (5% Si circa) e la 413 (12% Si circa) per componenti intricati con sezioni sottili (custodie, telai macchine da scrivere). Svantaggi: finitura difficoltosa per dure particelle di Si, bassa duttilità e UTS se bassa velocità di solidificazione (sand cast) per grosse particelle di silicio eutettico (piatti) e dimensione dei grani, (MODIFICA). Non TT ( Si è poco solubile e poco indurente).

Modifica = affinamento Si eutettico (non necessaria per Si<8%): si realizza aggiungendo Sali di sodio o sodio metallico al fuso (<0.001%). I meccanismi proposti sono diversi:

1. Neutralizza effetto del fosforo (AlP è sito di nucleazione per Si “coarse”) per formazione NaP;

2. Segregazione del Na sul silicio a bloccarne la crescita;

3. Favorisce la crescita di cristalli di silicio in direzioni cristallografiche diverse da quelle che generano ispessimento.

Svantaggi del Na: è volatile (la struttura non è più modificata se rifondo) , si ossida facilmente, riduce fluidità, se in quantità eccessive agisce da sito di nucleazione del Si. L’utilizzo di Stronzio al posto del sodio elimina alcuni svantaggi

(possibile rifusione) a parità di vantaggi ed inoltre affina anche il Si primario nelle leghe ipereutettiche.

Leghe Al-Si-Cu e/o Mg (serie 3xx)

Rispetto alle leghe contenenti solo Si, l’aggiunta di Cu e/o Mg migliora la resistenza meccanica. Il Cu però riduce la

colabilità, la duttilità e la resistenza alla corrosione (in genere 3-10.5% Si e 1.5-4.5% Cu). Le leghe sono TT.

La 319 (6Si-3.5Cu) è usata al posto della ghisa per le teste dei cilindri, l’aggiunta di Ni nella A332 migliora le proprietà a alta T, la A 390 (17si-4Cu-0.55Mg) SC e PM è usata nei blocchi cilindri (necessita di resistenza ad usura migliorata con aggiunta di fosforo). Tra le leghe Al-Si-Mg la A 356 (7Si-0.3Mg) PM e SC è la più utilizzata in componenti aerospaziali e automobilistici (ruote). Suscettibile di forte indurimento da precipitazione di Mg2Si.

Leghe basate sul sistema Al-Cu (4-5% Cu)

Sono TT e raggiungono UTS elevata e buona duttilità. Sono poco colabili e presentano forte ritiro alla solidificazione con tendenza all’hot cracking. Ricordiamo la 242 (4Cu-2Ni-1.5Mg) usata per pistoni dei motori diesel che indurisce per precipitazione e per dispersione poiché forma composti intermetallici stabili fino a 250°C.

L’aggiunta di argento migliora la risposta a TT di alcune leghe a base di Cu (4.7Cu-0.7Ag-0.3Mg).

Leghe Al-Mg

Non sono TT, In genere contengono fino al 10% di Mg, hanno ottima resistenza alla corrosione soprattutto in ambienti marini, media resistenza a trazione, buona elongazione buona lavorabilità e bell’aspetto se anodizzate. (512.0 e 513.0 Al-Mg3)). Le tecnologie di colata di queste leghe devono essere particolarmente curate perché il Mg fuso tende ad ossidarsi con molta facilità. Solo la lega Al-10Mg risponde a TT e garantisce buona combinazione di resistenza, duttilità e tenacità nella condizione T4. Tuttavia la lega può essere instabile a T tropicali portando alla precipitazione della fase Mg5Al8 ai bordi di grano con conseguente riduzione di duttilità e possibile SCC. Per tali ragioni questa lega tende ad essere sostituita con leghe AlSiMg.

Leghe basate sul sistema Al-Zn-Mg

I getti invecchiano naturalmente e vengono generalmente colati in sabbia perché la lega tende all’hot cracking. Le leghe sono saldabili per brasatura (fusione del metallo d’apporto senza fondere la lega) data la loro elevata T di fusione. Raggiungono un’elevata resistenza meccanica. Sono poco colabili.

Principali caratteristiche delle leghe da fonderia

I getti in lega di alluminio, anche da riciclo, costituiscono il 40% del consumo italiano di alluminio.

- Leghe Al-Cu (2xx.x): poco colabili (in sabbia), se aggiunta Si aumenta la fluidità (in forma permanente);

- Leghe Al-Si-Cu/Mg (3xx.x):getti pressofusi o in conchiglia (Si dilatazione termica ad alta T e se ci sono cristalli primari aumenta la resistenza ad usura);

- Leghe Al-Si (4xx.x): Na e Sr affinano eutettico, P affina cristalli primari;

- Al-Mg (5xx.x): aumenta la resistenza a corrosione;

- Al-Zn-Mg (7xx.x): aumenta la resistenza, induriscono spontaneamente colata dopo Al-Sn: cuscinetti, potere lubrificante dello stagno;

LEGHE DA LAVORAZIONE PLASTICA

Leghe Al-Mn (3xxx):

Leghe Al-Mn (3xxx):

Il Mn indurisce per SS e per formazione di precipitati. L’aggiunta di Magnesio migliora ulteriormente la resistenza. In seguito a un processo di omogeneizzazione a circa 600°C più deformazione a freddo più mantenimento a 340°C si formano dispersoidi (Mn-Fe-Al) e particelle costituenti (Al-Fe-Mn-Si) sulle celle di dislocazioni dovute alla deformazione a freddo che ritardano la ricristallizzazione.

Al-Mg (5000)

Non risponde bene a TT, indurisce per SS e determina alto incrudimento. Aggiunte di Mn e/o Cr incrementano la resistenza. Caratterizzate da buona formabilità, saldabilità e resistenza a corrosione. Composti Mg2Al3 possono precipitare durante deformazione a caldo ai bordi di grano causando SCC. Mediante trattamenti termici dopo deformazione a caldo è possibile fare riprecipitare questi composti in maniera distribuita e quindi non dannosa.

Al-Cu e Al-Cu-Mg (2xxx)

Il rame è uno degli alliganti più idonei a determinare indurimento sia per SS che per precipitazione. Il trattamento di precipitazione prevede solubilizzazione a 515 °C, quencing e invecchiamento artificiale a una temperatura tra 130 °C e 190 °C. L’aggiunta di Mg incrementa le proprietà meccaniche delle leghe Al-Cu accelerando ed intensificando i processi di precipitazione. Il processo di precipitazione prevede SSS, GP zones θ’’ (coerenti), θ’ (Al2CuMg_semicoerenti), θ (Al2CuMg_incoerenti).

Al-Si-Mg (6000)

Mg e Si vengono usati in quantità stechiometrica per creare Mg2Si o anche con Si in eccesso. Talvolta si aggiunge rame in piccole quantità per incrementare la resistenza (oltre lo 0.5% crea problemi di corrosione). Mn e Cr si aggiungono spesso per incrementare la resistenza e limitare la dimensione dei grani. Il processo di precipitazione prevede SSS, GP, β’ (Mg2Si), β (Mg2Si). Hanno eccellente resistenza alla corrosione atmosferica.

Al-Zn-Mg (7000)

Sono le leghe di alluminio che esibiscono la più alta resistenza tra tutte. Zn e Mg hanno infatti un’elevata solubilità e sviluppano insieme un forte indurimento per precipitazione. L’aggiunta di Cu, come al solito, incrementa in modo ulteriore la resistenza. L’aggiunta di Cr migliora la resistenza a SCC, quella di Cu peggiora la saldabilità. La sequenza di precipitazione è la seguente: SSS, GP, η’ (MgZn2), η (MgZn2).

INDURIMENTO DELLE LEGHE:

- per trattamento termico, sfrutta l’interazione delle dislocazioni con atomi o in SS o precipitati.

- per incrudimento, sfrutta la mutua interferenza tra dislocazioni e il loro impilamento che aumenta lo sforzo necessario ad un ulteriore deformazione.

- PER TRATTAMENTO TERMICO:

Leghe wrought non trattabili termicamente

Contengono 0.5% < %Mg < 5.5% e Mn fino all’1.5%. L’incremento di resistenza è per SS (distorsione del reticolo) e solo in minima parte è dovuto alle particelle costituenti. Tali leghe si usano in sostituzione dell’alluminio di purezza commerciale quando è richiesto un incremento di resistenza. In genere si incrudiscono.

Leghe trattabili termicamente (TT)

Definizione: una lega si dice TT se è in grado di sciogliere una certa quantità di alliganti (decrescente al decrescere della T) o se il rafforzamento della per precipitazione è più importante di altri tipi di rafforzamento.

Zn, Mg, Cu singolarmente non hanno un forte effetto indurente per precipitazione, mentre Mg2Si e MgZn2 si.

Per le wrought troppo alligante (>8%) infragilisce durante la formatura. In genere si induriscono per TT quelle contenenti Cu (2000) Mg e Si (6000) oppure Mg e Zn (7000).

Differenza di base tra leghe wrought TT e non TT: ELONGAZIONE

In quelle TT si ottiene un forte indurimento senza una forte riduzione dell’elongazione ma si sacrifica un po’ la resistenza alla corrosione (usando serie che contengono Cu). Se è richiesta una resistenza media si usano Mg e Si o Zn e Mg come alliganti. Le strutture saldate in lega Al-Mg-Si si addolciscono, quelle in lega Al-Zn-Mg induriscono invece naturalmente dopo essere state saldate e sono perciò da preferirsi. Il fatto che alcune leghe induriscano naturalmente e altre no dipende dal numero di vacanze presenti nella lega a Tamb, le quali sono indispensabili per il movimento degli atomi di soluto. Il numero di vacanze aumenta con la T ma il quencing dopo solubilizzazione fa si che ci siano un gran numero di vacanze a Tamb. Solo alcune composizioni (Al-Zn-Mg) sono in grado di intrappolarle a Tamb vicino agli atomi di soluto, consentendone la precipitazione.

Cambiamenti microstrutturali indotti dai TT

L’esempio riportato si riferisce ad una lega Al-Cu, ma ingenerali :

1)liquido, abbassando T cristalli primari;

2)fusione bordi ;

3) SSS, omogenea;

4) Eterogeneizzazione (mantenimento a 400°C della SSS, pessima durezza);

5)T6 overaged determina decadimento UTS e resistenza a snervamento e durezza;

6)T6.

Processo di precipitazione

Per la leghe Al-Cu le GP1 sono essenzialmente atomi di Cu, le Gp2 o θ” hanno ridotto contenuto di Cu. Entrambe sono completamente coerenti con la matrice. I precipitati di equilibrio sono totalmente incoerenti. Le θ’ hanno la composizione dei precipitati di equilibrio ma non sono totalmente incoerenti.

Zone GP: hanno spessore pari a due piani atomici, sono finemente disperse perché si formano con piccoli spostamenti atomici, la loro densità dipende dal numero di vacanze in eccesso, impongono deformazione elastica alla matrice con la quale sono coerenti.

Precipitati di equilibrio(CuAl2): completamente incoerenti con la matrice e grossolani. Poco indurenti.

Precipitati intermedi Θ’: hanno la stessa composizione di quelli di equilibrio ma sono contemporaneamente coerenti su alcuni piani e incoerenti su altri piani della matrice. Nucleano dalle zone GP (se sono stabili) o su difetti della matrice (dislocazioni, bordi di grano).

In genere il max indurimento è dato dalla presenza di precipitati intermedi coerenti e semicoerenti: possono anche essere presenti zone GP, le quali aumentano la resistenza per la loro alta densità e perché, tagliate dalle dislocazioni, creano legami aggiuntivi con la matrice di tipo chimico. Se sono presenti anche precipitati intermedi tali che le dislocazioni possano sia tagliarli sia bypassali secondo il meccanismo di Orowan si ha un buon indurimento. Nel caso

invece di sovrainvecchiamento si ha un basso snervamento. La velocità di incrudimento cresce invece sempre all’aumentare della dimensione dei precipitati.

Solvus GP zones: linea metastabile nel diagramma di equilibrio che identifica il limite superiore di T per la stabilità delle zone GP al variare della concentrazione. La sua posizione dipende anche dal numero di vacanze in eccesso. Lorensen e Nicholson stabilirono che affinchè le zone GP agiscano come nuclei per i precipitati intermedi devono formarsi a T < solvus GP zones (cioè la T di invecchiamento deve essere < a GP solvus line) ed avere raggiunto una dimensione critica. Sulle basi di questa teoria si può stabilire se una lega è TT o no; se la solvus GP zone:

• è inferiore alla T di quencing e a quella di invecchiamento la lega non risponde all’invecchiamento (Al-Mg);

• è superiore alla T di quencing e a quella di invecchiamento la lega risponde molto bene all’invecchiamento (Al-Si-Mg);

• si trova in posizione intermedia si utilizza un doppio invecchiamento (si crescono le zone GP fino a dcrit a T inferiore A GP solvus line e poi si alza la T di invecchiamento oltre la GP zone solvus).

PFZs (precipitate-free-zones) ai bordi di grano

Si formano perché gli atomi di soluto che si trovano in prossimità dei bordi precipitano preferenzialmente sul bordo e perché la concentrazione di lacune nell’intorno del bordo non è tale da consentire la nucleazione. Le zone sono più strette quanto più è alta T di solubilizzazione e v di quencing (quanto più alta è la concentrazione di vacanze a Tamb). Le zone sono più strette quanto più è bassa T di invecchiamento (bassa mobilità delle vacanze, che perciò non “vengono attratte” dal bordi di grano). È opportuno che queste zone siano più strette possibile dal momento che sono zone che si deformano più facilmente e sono più sensibili alla corrosione. In alcune leghe invecchiate sotto la GP zones solvus, possono essere assenti le PFZs.

Effetto degli elementi aggiunti sul processo di invecchiamento: interagiscono con le vacanze bloccandole, alzano la solvus GP zones, aumentano la supersaturazione favorendo il processo di precipitazione, offrono siti di nucleazione eterogenei per la nucleazione di precipitati. Ag favorisce indurimento in Al-Zn-Mg, rende TT la Al-Mg, determina la formazione di nuovi precipitati nella Al-Cu-Mg.

Errori durante il TT di invecchiamento:

• Fusione del bordo di grano per errata scelta della T di solubilizzazione. Il materiale diventa inutilizzabile.

• Eterogeneizzazione se la velocità di raffreddamento dopo la solubilizzazione è lenta, e ciò comporta decadimento delle proprietà meccaniche e della resistenza a corrosione. In generale la giusta velocità di raffreddamento cresce con la concentrazione degli alliganti ma non deve essere troppo elevata da causare nel pezzo distorsioni da stress interni: tensioni interne indotte da una velocità di raffreddamento troppo alta non si possono eliminare portando ad elevata T la lega dopo solubilizzazione perché tale post-trattamento (probabilmente eseguito a T > della zona GP solvus) comporterebbe veloce nucleazione dei precipitati sul bordo e coalescenza degli stessi. Conseguentemente si avrebbe decadimento di proprietà meccaniche e resistenza alla corrosione (corrosione del bordo dei grani per ddp tra precipitati ingrossati e zone libere da precipitati intorno ai bordi).

- PER INCRUDIMENTO

Dislocazioni e flusso plastico:

Le dislocazioni sono alla base della deformabilità plastica dei metalli e il loro numero aumenta con la deformazione a freddo. Se deformiamo a caldo questo non è vero sempre poiché intervengono fenomeni di recupero per cui le dislocazioni si annullano ( vedi Climb). L’incrudimento (o SH) dei metalli è dato dalla moltiplicazione e dal groviglio di dislocazioni (pile up) ai piani di scorrimento che rendono difficile un ulteriore spostamento degli stessi. Tale groviglio è limitato ai piani di scorrimento per deformazioni a freddo <40% circa, per deformazioni superiori si forma all’interno del grano una struttura a nido d’ape nella quali non si distinguono più i bordi di grano. Per incrudire un metallo come ricevuto dobbiamo andare oltre il suo punto di snervamento. Per intervenire sullo snervamento (senza precedente incrudimento ), aumentandolo dobbiamo aggiungere atomi estranei (SS e seconde fasi) o precipitati o agire sulla dimensione dei grani. Nelle leghe di Al il Cu, Mg, Zn in SS favoriscono la moltiplicazione delle dislocazioni e ne riducono la velocità di recupero.

Se una lega non è TT possiamo indurirla per SH, per dimensione dei grani, modificandone la composizione.

Caratteristiche a trazione: Lo snervamento aumenta molto per bassi incrudimenti, poi più gradualmente. L’UTS aumenta gradualmente con l’incrudimento. L’elongazione si riduce fortemente.

In genere leghe O e trattate T4 rispondono allo stesso modo allo SH. Lo SH prima del T6 può migliorarlo (tempra T8).

Lo SH si riduce se aumenta T e si annulla per fenomeni di ricristallizzazione dinamica. Occorre fare attenzione nelle operazioni di formatura a caldo per ottimizzarle.

I laminati esibiscono anisotropia dei grani orientati ai fini dello snervamento: formazione di orecchie che poi si corregge. Questo aspetto insieme a dimensione dei grani eccessiva a causa ricotture errate può generare: orange peel effect.

Corrosione

L’alluminio è un metallo resistente alla corrosione, infatti viene spesso usato senza rivestimenti protettivi o trattamenti superficiali. I processi di corrosione sono principalmente processi di ossidazione che tendono a riportare i metalli nel loro stato naturale chimicamente stabile che è quello combinato con l’ossigeno (la bauxite è ossido di alluminio idrato). Per alcuni metalli il processo di corrosione è distruttivo (lo consuma, ruggine nel ferro), per altri è protettivo (l’ossigeno non è in grado di penetrare nello strato di ossido, ossido di alluminio nell’alluminio).

Lo strato di ossido naturale

Anche se lo strato ossido naturale si screpola, si riforma facilmente in molti ambienti. Come regola generale lo strato di ossido è stabile in soluzioni acquose a 4.5<PH<8.5. Mentre è solubile in acidi forti (ad eccezione dell’acido nitrico e dell’acido acetico glaciale). Può formarsi in aria e in acqua. In aria cresce lentamente (qualche decina di nanometri

In 6 anni), a alta T e alta umidità (soluzioni acquose) più velocemente ma è meno aderente.

Ispessimento dello strato di ossido naturale

Si può agire per via chimica (rivestimento di conversione) ed elettrochimica (anodizzazione). Il rivestimento di conversione consiste nell’immergere la lega in acidi caldi. Lo strato di ossido si può portare a 1-2 micron ed è costituito da allumina e cromati che migliorano la resistenza alla corrosione. I cromati però sono tossici per cui si sta cercando di sviluppare altri rivestimenti (i.e a base di cerio). L’anodizzazione consiste nel rendere anodo un componente in un elettrolita che in genere è una soluzione di acido solforico al 15%. Richiede il fissaggio dei pori perché si ottiene una superficie porosa.

Influenza degli alliganti

Una lega omogenea (SS) è la più resistente alla corrosione. Mg, Cr e Zn in SS aumentano la resistenza a corrosione.

I microcostituenti sono responsabili di pitting e corrosione inter-granulare (cioè attacchi localizzati) e di esfoliazione nelle strutture laminate dove anch’essi sono orientati.

Le impurezze come Fe e Si riducono la resistenza alla corrosione e così pure il Ni e il Ti variando il potenziale localmente. Il Mn riduce l’effetto negativo del ferro legando si con esso. Il Mg in eccesso forma la fase Mg5Al3 che precipita ai bordi dei grani favorendone l’attacco poiché è un composto meno nobile dell’alluminio.

Se nella forma Mg2Si ha lo stesso potenziale dell’alluminio e non crea problemi. I trattamenti termici influenzano fortemente la resistenza alla corrosione. Es: ritardo nel quencing implica precipitazione ai bordi di grano (PFZ), overaging implica ingrossamento dei precipitati (ddp locali). Il Cu riduce fortemente la resistenza alla corrosione.

Proprietà che causano problemi di lavorazione

L’adozione delle leghe di alluminio comporta una serie di differenze specifiche in relazione alle tecnologie di lavorazione e di giunzione, dovute in massima parte alle caratteristiche fisiche e meccaniche delle leghe. Tra le proprietà che portano a problemi di lavorazione si possono indicare:

- Resistenza meccanica

È sensibilmente minore rispetto a quella dell’acciaio. I componenti progettati a resistenza devono avere sezioni maggiorate in dimensioni e/o in spessore. Per raggiungere valori di resistenza accettabili, inoltre, i pezzi devono essere sottoposti a trattamenti termici di bonifica, il che aggiunge una fase di lavorazione al ciclo di produzione aumentandone la complessità.

- Modulo elastico

È tre volte minore rispetto all’acciaio. Ciò comporta approcci differenti nella progettazione di componenti dove il vincolo più restrittivo è la rigidezza.

- Relazione sforzo - deformazione

Presenta un andamento differente, con l’assenza della fase di snervamento ed una pendenza variabile in modo meno brusco: si presta poco a schematizzazioni del tipo “perfettamente elastico-perfettamente plastico” e richiede per calcoli accurati l’adozione di modelli più sofisticati.

- Riserva di resistenza oltre il limite elastico

È inferiore di quella fornita dall’acciaio: ciò si traduce in una maggiorazione dei coefficienti di sicurezza nella progettazione a resistenza.

- Coefficiente di dilatazione termica

È doppio rispetto a quello dell´acciaio, il che dà problemi di tolleranze dopo i trattamenti termici di pezzi già formati.

- Elevata conducibilità elettrica e termica

Comporta il notevole incremento delle intensità di corrente necessarie per la saldatura dei componenti. Riduce tuttavia l’entità delle tensioni residue rendendo il raffreddamento meno disomogeneo.

- Durezza e stabilità dell’ossido di alluminio

Nelle operazioni di saldatura deve essere rimosso e occorre un’atmosfera protetta che impedisca la sua formazione nelle fasi successive.

Confronto fra alluminio e acciaio

Un grande vantaggio delle leghe di alluminio rispetto all’acciaio è la superiore lavorabilità. La temperatura di fusione, sensibilmente inferiore di quella dell’acciaio, e la maggiore lavorabilità rendono praticabile l’applicazione di differenti tecnologie, prime tra tutte la pressofusione e l’estrusione. L’impiego di queste lavorazioni, pur se con differenze specifiche, consente la produzione di componenti con buone caratteristiche meccaniche e dalle forme complesse, con integrazione di più parti in singoli pezzi multifunzionali. In questo modo può essere sensibilmente ridotto il numero dei componenti, e di conseguenza anche il numero delle giunzioni necessarie, con ulteriore diminuzione delle masse e vantaggi produttivi, quali: semplificazione dell’assemblaggio, riduzione dell’usura dei sistemi di assemblaggio, riduzione delle attrezzature e dei relativi ingombri, riduzione della manodopera e dei possibili errori, incremento generale della qualità.

Risulta quindi fondamentale abbinare l’adozione delle leghe leggere ad una riprogettazione dell’intero sistema di produzione in modo da esaltarne i vantaggi e ridurre al minimo gli inconvenienti.

La possibilità di estrusione è una delle maggiori attrattive dell’impiego delle leghe leggere. La caratteristica principale è la possibilità di ottenere sezioni molto complesse in modo relativamente semplice. Questo consente vari vantaggi:

- possono essere prodotti profilati nervati ed irrigiditi senza ricorrere a sezioni composte, evitando giunzioni.

- possono essere integrate funzioni aggiuntive, nervature o scanalature, per accoppiamenti con altri componenti.

- le sezioni possono essere ottimizzate in relazione alla funzione del singolo componente ed alle sollecitazioni cui è soggetto.

Per ottenere profilati con rigidezza e resistenza equivalente a quella raggiungibile con l’acciaio, si opera sia sullo spessore che sulle geometrie:

- lo spessore viene mediamente aumentato in modo da incrementare la sezione resistente. Nella sezione trasversale ha distribuzione variabile in funzione delle sollecitazioni locali. Ciò consente sensibili risparmi di materiale.

- la forma è ottimizzata in modo da dare rigidezza massima in relazione al tipo di sollecitazione agente sul componente.

Le tensioni residue generate dalla distribuzione di temperatura nella sezione trasversale, pur avendo distribuzione piuttosto irregolare e non facilmente modellabile, tuttavia si mantengono di valore limitato ed inferiore a 20 MPa, ed hanno quindi un effetto generalmente trascurabile ai fini della capacità portante.

Le leghe adottate nel processo di estrusione sono principalmente quelle della serie 6000 che sono impiegate nel 75% delle applicazioni: esse presentano un adeguato compromesso tra estrudibilità e resistenza meccanica e possono essere saldate. La saldatura di componenti già trattati termicamente degrada notevolmente le proprietà raggiunte: talvolta è possibile effettuare la bonifica successivamente alla saldatura, ma ciò aggiunge una stazione di lavoro complessa nella linea di assemblaggio, mentre i trattamenti termici operati sui singoli componenti sono più semplici e possono essere eseguiti dai fornitori, anche direttamente nel processo di estrusione.

Il vantaggio principale rispetto allo stampaggio di lamiere in acciaio è la conseguente riduzione di peso, ottenibile peraltro mediante tecnologie di stampaggio analoghe a quelle tradizionali. Gli svantaggi relativi sono invece: maggior costo del materiale, maggior ritorno elastico e problemi di splitting con conseguente difficoltà di lavorazione, minore modulo elastico.

La rigidezza richiesta è ottenibile mediante:

- Adeguata geometria: comporta sensibili modifiche alle linee esterne e quindi al design dei pezzi, ponendo notevoli limiti in questo senso;

- Aumento dello spessore rispetto alla lamiera in acciaio: in questo modo si aumentano ulteriormente i costi e si riduce il vantaggio in termini di peso.

Poiché in generale si desiderano mantenere le forme dei pannelli pressoché inalterate, la via più praticata è l’utilizzo di spessori incrementati. Per avere un ordine di grandezza, si può considerare che la rigidezza flessionale di una piastra piana elastica è data in prima approssimazione dalla relazione: .

.

Data la differenza tra i moduli elastici tra acciaio e leghe di alluminio, per avere un valore equivalente gli spessori delle lamiere in lega leggera devono quindi essere incrementate di un fattore pari a 1.4.

Fonte: Giovanni Antonio Zappatore segnalazione via e-mail

Autore del testo: Giovanni Antonio Zappatore

Parola chiave google : Metallurgia riassunti tipo file : docx

Visita la nostra pagina principale

Metallurgia riassunti

Termini d' uso e privacy