Saldatura ad arco elettrico

Saldatura ad arco elettrico

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Saldatura ad arco elettrico

Le saldature che impiegano l'arco elettrico come sorgente termica sono attualmente le più diffuse e quindi rivestono la maggiore importanza fra tutti gli altri procedimenti.

L'arco viene attivato tra il pezzo ed un elettrodo che è mosso a mano o meccanicamente lungo il giunto in modo da effettuare la passata. In alcuni casi l'elettrodo rimane fermo, mentre è il pezzo che viene fatto scorrere o ruotare. L'elettrodo può essere di tipo fusibile ed allora costituisce anche il metallo d'apporto, altrimenti, se è infusibile, assolve solo alla funzione di alimentare l'arco mentre il materiale d'apporto, quando richiesto, deve essere fornito mediante una bacchetta separata.

I vari procedimenti di saldatura ad arco sono i seguenti:

-

saldatura ad arco ad elettrodi rivestiti ER (sigla inglese SMAW)

-

ad arco sommerso AS (sigla inglese SAW)

-

con filo elettrodo in gas protettivo MIG/MAG (sigla inglese GMAW)

-

con elettrodo infusibile in gas protettivo TIG (sigla inglese GTAW)

3.1 L'arco elettrico

E' opportuno premettere alla tecnologia del procedimento alcune nozioni sull'arco elettrico, perché ciò consente di comprendere meglio i processi che si adottano e l'influenza dei parametri operativi sulla qualità del giunto.

L'arco è la manifestazione fisica del passaggio di corrente elettrica attraverso un mezzo liquido o gassoso ionizzato.

Quando ad un metallo viene conferita energia sufficiente, esso comincia ad emettere gli elettroni di valenza che orbitano liberamente nei reticoli cristallini. L'energia necessaria è detta energia potenziale di estrazione e può essere conferita in diversi modi, in particolare, se l'emissione di elettroni è dovuta al calore, si parla di effetto termoionico. Se due elettrodi sono sottoposti a differenza di potenziale, gli elettroni emessi vengono accelerati dal campo elettrico ed attraversando l'aria interposta la ionizzano, formando ioni positivi e nuovi elettroni.

Il movimento polarizzato di queste particelle cariche consente un passaggio di corrente sempre più intenso, moltiplicando, per dissociazioni successive, gli elettroni diretti verso l'anodo e gli ioni diretti verso il catodo.

L'urto tra le particelle fa innalzare la temperatura per cui si raggiunge ben presto la formazione di una colonna di plasma ad alta temperatura. Il fenomeno, se sorretto da un generatore che continui a mantenere la differenza di potenziale tra gli elettrodi ad un valore sufficiente, diventa stabile, in quanto il gas ionizzato si comporta come un conduttore che chiude il circuito tra i due elettrodi. Inoltre, il continuo bombardamento di ioni e di elettroni sugli elettrodi ne scalda le superfici affacciate, potenziando l'emissione termoionica del catodo.

Per innescare l'arco, quando gli elettrodi sono freddi, occorrerebbero elevate differenze di potenziale che dessero luogo a campi elettrici dell'ordine di migliaia di volt per millimetro. Poiché questo non è praticamente possibile, si ricorre ad un riscaldamento degli elettrodi mediante un breve corto circuito degli stessi. In alcuni sistemi automatici l'arco viene innescato mediante una scintilla pilota, alimentata ad alta frequenza, che ionizza l’aria interposta.

Come effetto secondario dell'arco elettrico attraverso un mezzo gassoso, si ha una forte emissione di radiazioni elettromagnetiche che interessano l'infrarosso, il visibile e l'ultravioletto. Ciò impone l'uso da parte dei saldatori di opportune dotazioni per proteggere gli occhi e la pelle.

Le temperature che si raggiungono con l'arco sono sempre molto elevate, avendosi:

T = 5000 ¸ 5500 °C nella colonna di plasma;

T = 3500 ¸ 4000 °C sull'anodo ( + );

T = 2500 ¸ 2800 °C sul catodo ( - ).

A causa della differenza di temperatura tra anodo e catodo non è indifferente la polarità che viene attribuita al pezzo ed all'elettrodo.

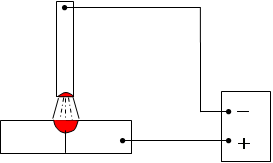

Si definisce polarità diretta quella in cui il pezzo è collegato al polo positivo (fig. 6) e polarità inversa quella in cui il pezzo è collegato al polo negativo (fig. 7).

La polarità diretta ha come effetto un maggior riscaldamento del pezzo e quindi una maggiore penetrazione. In complesso l'elettrodo rimane più freddo e l'arco meno stabile.

La polarità inversa dà luogo a maggiore velocità di fusione dell'elettrodo, cui consegue maggiore stabilità dell'arco.

Fig. 6 Polarità diretta Fig. 7 Polarità inversa

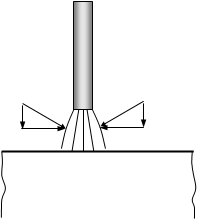

Quando si usano elettrodi fusibili, come nella maggioranza dei casi, le particelle liquide che si staccano dall'estremità dell'elettrodo vengono trasferite attraverso l'arco verso il metallo base, grazie alle forze elettrodinamiche che si instaurano nell'arco. Con riferimento alla figura 8, si vede che, essendo la sezione dell'elettrodo sempre minore di quella del pezzo, l'arco assume una forma quasi troncoconica, con base maggiore sul pezzo.

Fig. 8 Forze elettrodinamiche dell’arco

Di conseguenza, le forze elettrodinamiche che si instaurano fra gli infiniti conduttori percorsi da corrente nello stesso senso sono inclinate con componenti assiali rivolte verso il pezzo. Questa spinta elettrodinamica consente di effettuare anche saldature sopratesta.

3.2 Caratteristica d'arco

L'arco elettrico in regime stazionario può essere considerato come un conduttore ohmico, dotato di resistenza costante che dipende dalla sua lunghezza, dalle condizioni di ionizzazione e dalla sezione dell'elettrodo.

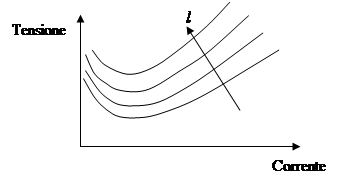

Tuttavia, al variare della intensità di corrente, la resistenza non si mantiene costante perché varia la larghezza dell'arco e la sua conducibilità. Se si riporta in diagramma la tensione applicata agli elettrodi in funzione della corrente che attraversa l'arco, si ottengono delle curve come quelle di figura 9, che hanno quale parametro la lunghezza d'arco 1.

Ogni curva ha un tratto discendente, in cui la tensione diminuisce all'aumentare della corrente: ciò si spiega con l'incremento della ionizzazione e quindi con la diminuzione della resistenza dell'arco.

Fig. 9 Caratteristiche d’arco

Quando la ionizzazione raggiunge un livello di saturazione, la resistenza rimane costante e quindi le curve assumono un andamento praticamente rettilineo, giacendo su rette passanti per l'origine. All'ulteriore aumentare della intensità di corrente, si ha un aumento di resistenza, dovuto all'effetto delle forze elettrodinamiche che riducono la sezione dell'arco, senza che possa aumentare la ionizzazione.

Lunghezze d'arco maggiori corrispondono a caratteristiche più alte in quanto, a parità di altre condizioni, la resistenza elettrica è più elevata.

3.3 Alimentazione dell'arco elettrico

L'alimentazione elettrica dell'arco avviene mediante un generatore di corrente continua che deve essere in grado di fornire le coppie di valori tensione-intensità di corrente che possono essere richieste dalle varie condizioni di saldatura.

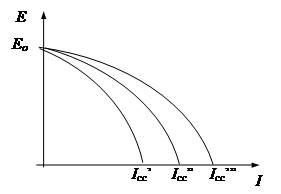

Si definisce caratteristica del generatore la curva che rappresenta l'andamento della tensione in funzione dell'intensità di corrente che esso eroga (fig. 10).

I generatori per saldatura presentano caratteristiche discendenti in cui il valore massimo della tensione, E0, si ha per corrente nulla; questo valore è detto tensione a vuoto. Per facilitare l'accensione dell'arco sarebbe utile una tensione a vuoto elevata ma, per sicurezza, si tiene E0 = 50 V.

L'andamento decrescente delle caratteristiche è necessario allo scopo di contenere i valori della corrente massima Icc , quando l'elettrodo ed il pezzo sono in contatto (corrente di corto circuito) e di limitare le variazioni di corrente al variare della tensione, durante la saldatura.

Ogni generatore può operare con diverse caratteristiche, selezionabili con discontinuità o con

continuità.

Fig. 10 Caratteristiche del generatore

L'intersezione della caratteristica d'arco con la caratteristica del generatore selezionata stabilisce il punto di funzionamento. Bisognerà scegliere una caratteristica del generatore idonea a stabilire le migliori condizioni operative per il tipo di elettrodo adottato, ed il suo diametro. Al crescere del diametro d dell'elettrodo l'intensità di corrente deve aumentare, in modo da consentire un più alto apporto termico.

Come riferimento si usano le espressioni empiriche:

I = 40 × d (per saldature in piano e sopratesta)

(3)

I » 0.85 × I piano (per saldature in verticale)

che legano linearmente la corrente al diametro dell’elettrodo, in relazione alla posizione di saldatura.

Comunque, ogni fabbricante consiglia il valore più appropriato di corrente per i propri elettrodi.

Quando si usano diametri maggiori, anche la lunghezza d'arco viene aumentata. Pertanto, al variare del diametro degli elettrodi, occorre stabilire la coppia di valori tensione-corrente che meglio soddisfa ai requisiti della saldatura. Le norme stabiliscono una relazione che lega linearmente le due quantità:

E = (20+0,04×I) [V] per I < 600 A

(4)

E = 44 V per I > 600 A .

La tensione così determinata si chiama tensione convenzionale di saldatura.

Operativamente, una volta che è stato scelto il valore della corrente mediante una delle (3), o seguendo le istruzioni del fabbricante, si determina la tensione convenzionale e si seleziona la caratteristica del generatore che passa per il punto individuato (fig. 11). Il saldatore dovrà, durante la passata, mantenere una lunghezza d'arco costante, di valore tale che l'intersezione tra la caratteristica d'arco e la caratteristica del generatore cada sul punto individuato. Vi è comunque un processo spontaneo di autoregolazione che facilita il mantenimento delle condizioni prescelte.

Con riferimento alla figura 12, sia P0 il punto di funzionamento prescelto, intersezione tra la caratteristica del generatore selezionata e la caratteristica d'arco per una certa lunghezza l0.

Se, per qualche motivo, l'estremità dell'elettrodo si avvicina al pezzo diminuendo così la lunghezza d'arco fino al valore l1 < l0 , si ha il nuovo punto di funzionamento P1 a cui corrisponde un'intensità di corrente I1più alta. Questa provocherà allora una maggiore velocità di fusione dell'elettrodo, che tenderà a riportare il punto di funzionamento su P0 , in corrispondenza della lunghezza d'arco iniziale.

Analogo fenomeno avviene se le condizioni di funzionamento si spostano in P2 su una lunghezza d'arco maggiore.

3.4 Influenza dei parametri di saldatura

I fattori più importanti che influenzano la sezione e la qualità del cordone di saldatura sono:

- intensità di corrente di saldatura e tipo di corrente (se continua, la sua polarità);

- tensione di saldatura;

- velocità di saldatura.

La corrente di saldatura determina la velocità di fusione del filo (velocità di deposito) e la penetrazione.

Normalmente in saldatura quando si vogliono privilegiare elevate velocità di fusione dell’elettrodo e bassi rapporti di diluizione viene utilizzata la polarità inversa (- al pezzo)

Se al contrario si desidera un bagno di saldatura profondo si adotta la polarità diretta (+ al pezzo). Il procedimento TIG richiede la polarità diretta per non surriscaldare l’elettrodo di tungsteno che non deve essere fuso.

La tensione di saldatura influenza la larghezza del deposito.

La velocità di deposito influisce sulle dimensioni del bagno di fusione in modo inversamente proporzionale; anche l’aspetto superficiale del cordone risente dell’effetto della velocità: saldature eseguite molto velocemente presentano superfici alquanto irregolari e con onde a spina di pesce, possono essere affette da sensibili incisioni marginali e possono contenere porosità e cricche a centro cordone.

Fonte: citazione da http://www.dip.unige.it/Saldatura.doc

Sito web da visitare: http://www.dip.unige.it/sez_tecnologie/Lonardo/appunti.htm

Autore del testo: P. Lonardo

Parola chiave google : Saldatura ad arco elettrico tipo file : doc

Visita la nostra pagina principale

Saldatura ad arco elettrico

Termini d' uso e privacy