Trapano

Trapano

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Trapano

TRAPANO

Il trapano è una macchina utensile, utilizzata per eseguire fori o lavorazioni che richiedano l’utilizzo di utensili circolari, come ad esempio le punte elicoidali, gli alesatori, i maschi, le filiere. Esistono versioni portatili che dispongono di un motore azionato dalla corrente di linea a 220 volt o alimentato da batterie autonome.

Trapano a colonna

Il trapano a colonna è composto da un basamento sul quale è fissata una colonna, su questa è applicato il piano di lavoro, ovvero una tavola in ghisa dove poter fissare i pezzi da lavorare, sul piano, è possibile fissare una morsa; il piano può scorrere in senso verticale e ruotare in senso circolare, il meccanismo di azionamento può essere a cremagliera o idraulico, le versioni piccole si posizionano su un tavolo da lavoro, quelle grandi hanno il basamento che poggia a terra. All’estremità superiore della colonna vi è la testata del trapano, cioè un’anima dove vi sono rinchiusi tutte le parti meccaniche in movimento. Un motore elettrico genera la forza motrice trasmessa tramite cinghia o ingranaggi al mandrino, cioè l’albero rotante sul quale si fissano gli utensili. Il mandrino per muoversi verticalmente è collegato ad un timone posto all’esterno della cassa anima, che mosso dall’operatore in senso circolare permette all’utensile di alzarsi o abbassarsi.

Trapano Portatile

Sono versioni maneggevoli, dotati di un motore azionato dalla corrente di linea o dalla batteria.

I primi sono adatti per forature impegnative su metallo, pietra e cemento. La velocità dell’attrezzo deve variare in funzione del tipo di materiale su cui operare: la foratura dell’acciaio inox, data l’estrema tenacità di questa lega, obbliga a mantenere lento l’avanzamento del tagliente della punta; all’estremo opposto, vi è la foratura del legno, maggiore è la velocità di rotazione della punta, minore è il rischio di scheggiature sul bordo del foro. Per l’uso hobbistico sono disponibili supporti da banco, adatti a permetterne l’uso come fossero trapani a colonna: i più economici adottano il sistema a leva mentre i supporti a cremagliera, più precisi e agevoli nell’uso, sono più costosi.

I trapani a batteria, meno potenti, hanno il vantaggio di non aver bisogno di una presa elettrica per funzionare. Dispongono di una batteria a sostituzione rapida che, in base alla capacità di accumulo, permette di lavorare per un certo tempo. A carica esaurita si sostituisce con una seconda, mettendo la prima in carica, tramite un apposito alimentatore fornito in dotazione al trapano. Un elevato valore di tensione fornisce maggiore potenza e permette di lavorare più a lungo prima di doverla intercambiare con una carica. Non sviluppando forze molto grandi, dispongono tutti di mandrino autoserrante, ovvero non occorre una chiave per serrare la punta. Una funzione quasi sempre presente, costituita da un commutatore che inverte la polarità della corrente inviata al motore, attivabile tramite una levetta o un pulsante, è la reversibilità del moto, utile, usando gli inserti appropriati, per svitare viti da legno.

Fonte: http://www.lavecchiafattoriapontoglio.it/glossario/il-banco-del-falegname/

Autore del testo: non indicato nel documento di origine

Parola chiave google : Trapano tipo file : doc

Le macchine per forare si possono suddividere in cinque categorie principali, ciascuna caratterizzata, senza tuttavia limiti rigorosi, da una capacità di foratura. Quest'ultima è intesa come il massimo diametro ottenibile dal pieno, in una sola operazione, su un acciaio che presenta una Rm = 600 ÷700 N/mm2.

-Trapani da banco (Fig. 2.22). Sono macchine piccole che derivano il loro nome dal fatto che vengono generalmente poggiate su un banco. La loro capacità di foratura può raggiungere i 15 mm.

Fig. 2.22. Trapano da banco

- Trapani a colonna. Sono sostanzialmente simili ai precedenti, tranne per il fatto che la macchina è sorretta da una colonna che poggia direttamente sul pavimento. La loro capacità di foratura è di 50 mm.

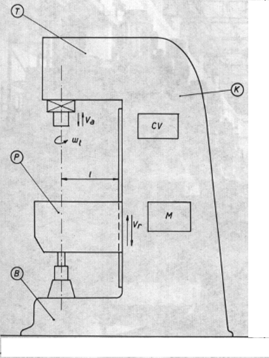

-Trapani a montante (Fig. 2.23 a, b). Sono macchine destinate alle lavorazioni pesanti, con capacità di foratura massima di 100 mm. Si suddividono in:

Trapani a montante a testa fissa. Sono costituiti da un basamento B e un montante K, in cui sono sistemati il motore M ed il cambio di velocità CV, che sarà sempre del tipo a ruote dentate. Ad una estremità del montante è sistemata la testa portautensili T. Sul montante può scorrere una mensola porta pezzo P cui viene affidato sempre il moto di registrazione e talvolta anche il moto di alimentazione. Il moto di taglio è posseduto dall'utensile, mentre il moto di avanzamento può essere posseduto dall'utensile o dal pezzo.

Trapani a montante a testa mobile. Si differenziano dai precedenti solo per la possibilità che ha la testa portautensile di scorrere anch'essa lungo il montante. Questo ulteriore movimento potrà essere anche un moto di alimentazione oltre che di registrazione. Ovviamente in tali macchine il motore e il cambio dovranno essere necessariamente alloggiati nella testa, se si vuole evitare di ricorrere ad alberi a lunghezza variabile, come avveniva in passato.

Fig. 2.23. Trapano a montante; (a) a testa fissa, (b) a testa mobile

I principali dati caratteristici dei trapani a montante, sia a testa fissa che a testa mobile, sono:

capacità di foratura

distanza l tra fronte del montante e asse di foratura (sbraccio)

altezza totale H della macchina

numero di velocità del mandrino

potenza del motore

Lo sbraccio è, a parte la capacità di foratura, la quota fondamentale di un trapano a montante, in base alla quale si scelgono tutte le altre dimensioni.

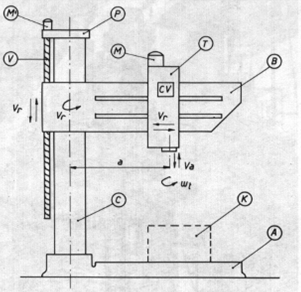

- Trapani radiali (Fig. 2.24). Sono le più grandi macchine per forare, destinate alla foratura su pezzi di dimensioni tali che risulterebbe difficile posizionarli e registrarli rispetto all'utensile. Derivano il loro nome dal fatto che la testa motrice può descrivere, per il solo moto di registrazione, circonferenze di raggio variabile. La loro capacità di foratura è di 150 mm.

Fig. 2.24 Trapano radiale

Schematicamente i trapani radiali sono costituiti da un basamento A su cui è fissata una colonna C che sorregge un braccio B; su questo può scorrere la testa T che accoglie il motore M e il cambio di velocità CV. Sul "cappello" P trova posto un altro motore M', destinato all'azionamento della vite V, che comanda gli spostamenti verticali del braccio. Tutto il sistema PM'V ruota intorno alla colonna insieme al braccio durante il moto di registrazione. Il pezzo è generalmente sistemato su un cubo K che può anche essere rimosso quando il pezzo è molto ingombrante. E' opportuno notare che la vite V è un elemento sollecitato a trazione, in modo da eliminare l'inconveniente dei carichi di punta, come avveniva nelle vecchie macchine. In conclusione, nei trapani radiali il moto di taglio e il moto di alimentazione sono posseduti dall'utensile; tutti i moti di registrazione sono posseduti ancora dall'utensile, mediante spostamenti lungo il braccio e mediante spostamenti verticali e rotatori del braccio B rispetto alla colonna. I parametri caratteristici dei trapani radiali sono analoghi a quelli già visti per gli altri trapani. In particolare, lo sbraccio massimo (distanza fra asse della colonna e asse di foratura) può raggiungere valori di circa 6000 mm. Ovviamente il massimo diametro di foratura non potrà essere conseguito in corrispondenza del valore massimo dello sbraccio, in quanto si genererebbe un momento inaccettabile.

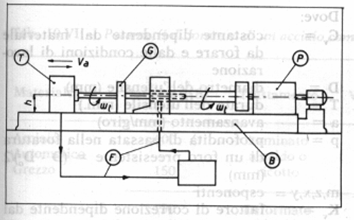

-Trapani per fori profondi (Fig. 2.25). Sono macchine destinate alla esecuzione di fori per i quali il rapporto lunghezza/diametro è molto elevato (L/D ≥ 50) ed assumono una struttura completamente diversa da tutti gli altri trapani . La loro capacità di foratura è molto ampia e va da pochi mm fino a 300 mm. Eseguire fori profondi comporta notevoli difficoltà, sia per l'evacuazione del truciolo, senza interrompere la lavorazione, sia per il raffreddamento. A questi due inconvenienti si pone rimedio usando punte monotaglienti, che presentano un condotto che permette l'afflusso continuo di fluido lubrorefrigerante. In queste macchine si distinguono una testa motrice T, una testa porta pezzo P e una guida G per l'utensile, il tutto montato su un basamento B. La velocità di taglio può essere posseduta sia dall'utensile U che gira mentre il pezzo O sta fermo, oppure da entrambi. In tal caso, Vt risulterà dalla somma algebrica delle due velocità.

a)

a)

b)

b)

Fig. 2.25. Trapano per fori profondi.

Le dimensioni caratteristiche dei trapani per fori profondi oltre alla capacità di foratura sono la lunghezza massima di foratura che, come sappiamo, influenza direttamente il massimo diametro di foratura, e l'altezza h dell'asse di foratura sul banco, che caratterizza l'ingombro del pezzo accettabile dalla macchina. Come valori massimi si possono avere:

L = 30.000 mm

h = 1.000 mm

In fig. 2.25 b è riportato un trapano per fori profondi mentre esegue la foratura dal pieno di un albero di turbina.

Una particolarità che accomuna tutte queste macchine è la possibilità di avere su ognuna di esse un avanzamento sensitivo, comandato cioè direttamente dall'operatore che "sente" lo sforzo di penetrazione, agendo direttamente sull'utensile mediante una leva .

- Macchine speciali. Oltre ai tipi di trapani precedentemente illustrati esistono molte macchine foratrici che difficilmente si possono far rientrare in una delle categorie precedenti. Esse nascono dalla necessità di ridurre i tempi di lavorazione.

La figura 2.26 riporta un trapano a torretta. E' una macchina automatica e programmabile in grado di eseguire, oltre la normale foratura, anche l'alesatura e la filettatura dei fori.

Come si vede, è simile, almeno in prima approssimazione, ad un trapano a montante a testa fissa e può essere considerato come uno dei primi esempi di un centro di lavorazione.

Fig. 2.26. Trapano a torretta.

2.3. scelta dei parametri di taglio

La scelta dei parametri di taglio nella foratura, sia dal pieno che da un foro preesistente, si risolve nella determinazione dell'avanzamento e della velocità di taglio, che conducano ad una lavorazione la più produttiva ed economica. Dalla conoscenza di queste due grandezze e dalle caratteristiche meccaniche del materiale da forare si calcolerà, infine, la potenza che dovrà essere resa disponibile dall'asse del mandrino. L'ordine in cui le variabili di taglio vengono scelte è generalmente il seguente.

- Profondità di passata. Nel caso di foratura dal pieno, "p" è individuata dalla distanza fra la superficie lavorata e l'asse dell'utensile (p = D/2); nel caso dell'allargamento di un foro di diametro D0 si ha:

p = (D - D0)/2 (2.1)

- Avanzamento. E' la quantità di cui la punta avanza assialmente per ogni giro e viene quindi misurato in mm/giro. Talvolta è utile nei calcoli introdurre l'avanzamento espresso in millimetri al minuto (am), dato da

am = a n (2.2)

dove "n" è la velocità angolare espressa in giri/min.

Il valore di "a" viene scelto in base alle caratteristiche richieste alla lavorazione ed alle caratteristiche possedute dal trapano impiegato (finitura superficiale, tipo di lavorazione, resistenza dell'utensile), consultando apposite tabelle. Se necessario, il valore dell'avanzamento trovato sarà corretto, per adattarlo ai valori disponibili sulla scatola di avanzamento.

- Velocità di taglio. Come per la tornitura, ci si riferisce a tabelle, frutto della pratica industriale, che forniscono un valore di primo tentativo, da ottimizzare poi in relazione a tutto il ciclo produttivo. La tabella seguente ne riporta una relativa alla foratura di un acciaio comune con una punta elicoidale.

|

|

|

|

Diametro della punta (mm) |

|||||||

|

|

|

|

1 |

3 |

5 |

15 |

20 |

25 |

35 |

50 |

Materiale |

Durezza (HB) |

Trattamento |

Vt (m/min) |

Avanzamento (mm/giro) |

|||||||

Acciaio automatico grezzo |

100÷150 |

laminato a caldo o ricotto |

25÷40 |

0.025 |

0.08 |

0.15 |

0.25 |

0.4 |

0.45 |

0.5 |

0.6 |

|

150÷200 |

deformato a freddo |

30÷40 |

0.025 |

0.08 |

0.15 |

0.25 |

0.4 |

0.45 |

0.5 |

0.6 |

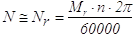

Nota la velocità di taglio ed il diametro dell'utensile, si ricava la velocità angolare da assegnare al mandrino in giri/min mediante la formula

(2.3)

(2.3)

Il numero di giri così calcolato servirà per scegliere, fra le velocità rese disponibili dalla macchina, quella che più le si approssima.

In genere si sceglie il numero di giri immediatamente inferiore (o quello immediatamente superiore se lo scarto non supera il 5%).

- Potenza. I paramenti di taglio così determinati devono sempre essere confrontati con la potenza resa disponibile dalla macchina. A tale scopo è utile riportare qualche considerazione sulle forze che agiscono sull'utensile durante la foratura, limitatamente alla punta elicoidale.

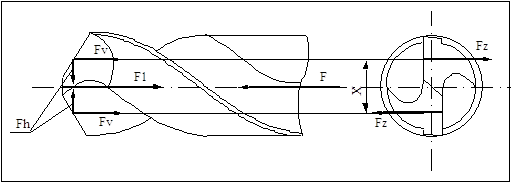

Riferendosi alla figura 2.27, si è decomposta la forza di taglio, agente su un punto del tagliente, nelle tre componenti Fz, Fv e Fh, agenti in direzione mutuamente ortogonali.

Fig. 2.27. Forze agenti sulla punta elicoidale.

Le forze orizzontali Fh, agenti su entrambi i taglienti, si fanno equilibrio. Le forze Fv, agenti in senso contrario all'avanzamento, si oppongono alla penetrazione dell'utensile nel materiale. A queste va aggiunta la forza F1, agente sul nocciolo, che svolge azione analoga. L'avanzamento dell'utensile è impedito anche dalle forze di attrito Ff (non indicate in figura), che si destano per lo strisciamento dei colletti sulla superficie lavorata e del truciolo sul petto dell'utensile.

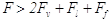

Affinché la punta possa penetrare nel pezzo, la forza assiale applicata all'utensile dal meccanismo di avanzamento deve superare la somma delle forze agenti lungo l'asse della punta. Deve cioè verificarsi la condizione:

(2.4)

(2.4)

Sperimentalmente si è trovato che le forze Fv ammontano al 40% della resistenza totale all'avanzamento, la forza Fl è circa il 57% e le forze di attrito Ff circa il 3%.

Alla forza F è associata una potenza Na richiesta per l'avanzamento data da:

(kW) (2.5)

(kW) (2.5)

Per evitare il cedimento del sistema di avanzamento, si proporziona lo stesso secondo una forza massima di avanzamento Fmax, che non dovrà essere superata dal valore di F dato dalla (2.4).

Il valore di Fmax è un dato costruttivo e viene fornito nella specifica delle caratteristiche della macchina.

La forza Fz (fig. 2.27) dà luogo ad un momento Mr che si oppone alla rotazione dell'utensile

(Nm) (2.6)

(Nm) (2.6)

dove X è la distanza in millimetri del punto su cui agisce Fz dall'asse di rotazione e viene generalmente assunta pari a 0.5 D.

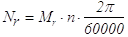

Il momento resistente Mr è preponderante rispetto a tutte le altre coppie resistenti che si destano nella foratura ed è quello che generalmente viene assunto nei calcoli. Ad esso è associata una potenza Nr data da

(kW) (2.7)

(kW) (2.7)

La potenza Nt, globalmente spesa per la foratura, sarà data dalla somma delle due precedentemente calcolate:

(2.8)

(2.8)

La potenza richiesta per l'avanzamento è molto piccola rispetto a quella richiesta per la rotazione (0.5 ÷ 1.5%) e può essere trascurata. Si può pertanto scrivere che la potenza necessaria per la foratura è data da:

(kW) (2.9)

(kW) (2.9)

La potenza così calcolata dovrà essere confrontata con quella resa disponibile all'asse del mandrino. Detta N0 la potenza del motore elettrico che aziona il trapano e h il rendimento globale, affinché il trapano possa funzionare in condizioni ottimali dovrà risultare:

(2.10)

(2.10)

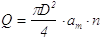

Al valore di N dato dalla (2.9) si può giungere mediante calcoli analitici. Esistono però delle tabelle che forniscono direttamente il valore della potenza N1, richiesta per unità di volume di truciolo asportato nell'unità di tempo. Indicando con "Q" i millimetri cubici asportati in un minuto, si ottiene:

3/min) (2.11)

3/min) (2.11)

da cui

(2.12)

(2.12)

Fonte: http://dimeca.unica.it/didattica/materie/dionoro/prove/APPUNTI%20IN%20RETE/PARTE%20II%20CAP%202.doc

Sito web da visitare: http://dimeca.unica.it/didattica/materie/dionoro/sist_lavorazione.html

Autore del testo: non indicato nel documento di origine

Parola chiave google : Trapani e foratura tipo file : doc

Punte da trapano

Visita la nostra pagina principale

Trapano

Termini d' uso e privacy