Utensili da taglio usura durata e materiali

Utensili da taglio usura durata e materiali

Questo sito utilizza cookie, anche di terze parti. Se vuoi saperne di più leggi la nostra Cookie Policy. Scorrendo questa pagina o cliccando qualunque suo elemento acconsenti all’uso dei cookie.I testi seguenti sono di proprietà dei rispettivi autori che ringraziamo per l'opportunità che ci danno di far conoscere gratuitamente a studenti , docenti e agli utenti del web i loro testi per sole finalità illustrative didattiche e scientifiche.

Le informazioni di medicina e salute contenute nel sito sono di natura generale ed a scopo puramente divulgativo e per questo motivo non possono sostituire in alcun caso il consiglio di un medico (ovvero un soggetto abilitato legalmente alla professione).

Utensili da taglio usura durata e materiali

MATERIALI DA UTENSILE

Come è facile comprendere, la qualità del materiale costituente l'utensile riveste un’importanza fondamentale nelle lavorazioni per asportazione di truciolo.

Se si tiene presente quanto esposto nella parte riguardante il meccanismo di formazione del truciolo, si vede come questo e l'utensile costituiscono una coppia cinematica con presenza di strisciamento; si manifesteranno quindi fenomeni di attrito e conseguente usura.

I requisiti che deve possedere un materiale da utensile si possono riassumere in:

elevata resistenza meccanica, almeno superiore a quella del materiale da lavorare;

elevata durezza, superiore a quella del materiale da lavorare;

resistenza al calore, nel senso che le sue caratteristiche devono mantenersi costanti, per quanto possibile, anche a temperatura elevata;

resistenza all'usura.

3.1. USURA E DURATA DEGLI UTENSILI

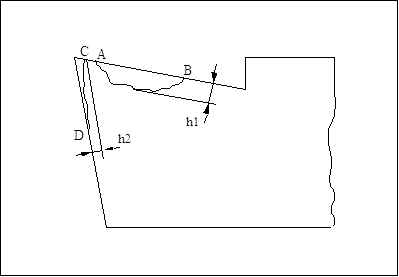

L'usura di un utensile si manifesta sia sul petto sia sul fianco ed in generale si presenta come nella figura 18.

fig. 18

Si possono distinguere un cratere di usura AB e un labbro di usura CD. La misura dei due segmenti AB o CD, o di h1 e h2, comunque non agevole, può dare un’idea dell’entità del danno subito dall'utensile dopo un certo tempo di funzionamento.

Uno dei criteri per stabilire se un utensile può ancora asportare truciolo, consiste nello stabilire un valore limite per AB o per CD o per h1 o per h2, superato il quale l'utensile non è più in grado di tagliare e bisogna quindi procedere ad un'affilatura, in modo da ripristinare la configurazione a spigolo vivo e il valore originario degli angoli di spoglia.

La nostra normativa stabilisce ad esempio che un utensile di acciaio rapido verrà considerato usurato quando hl=0.18 mm oppure quando CD=0.3 mm

Da queste considerazioni deriva immediato il concetto di durata di un utensile. Essa è definita come il tempo intercorrente fra due affilature successive.

Un materiale da utensile sarà giudicato tanto migliore di un altro quanto maggiore sarà la sua durata. Ma, per attribuire una cifra di merito ad un materiale, è necessario provarlo in condizioni di lavorazione normalizzate. Per questo è ormai invalso l'uso della formula di Taylor nella sua formulazione più semplice.

Questo ricercatore, dopo anni di sperimentazione, propose che fra i più importanti parametri di taglio esistesse la relazione:

(34)

(34)

dove T è la durata dell'utensile; k è una costante che dipende dal materiale costituente l'utensile; C è una costante che dipende dagli altri parametri di taglio e soprattutto dalla profondità di passata, dall'avanzamento e dall’eventuale presenza di lubrorefrigerante.

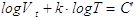

Scrivendo la (34) in forma logaritmica, si ha:

(35)

(35)

che, in un sistema di assi coordinati in scala logaritmica, rappresenta l'equazione di una retta (fig.19).

fig. 19

Le prove di durata di un utensile si effettuano secondo la norma UNI ISO 3685.

In una lavorazione di tornitura, si mantengono costanti:

materiale da lavorare

forma dell'utensile

profondità di passata

avanzamento

Si fissa una velocità di taglio V1 arbitraria e, con uno dei criteri detti prima, si determina la durata Tl dell'utensile. In tal modo si individua sul diagramma di fig. 19 un punto A1. Si ripete la prova nelle stesse condizioni di quella precedente, ma con una velocità di taglio V2, individuando così un secondo punto A2. La (35) consente allora di tracciare una retta per i punti Al e A2. In corrispondenza di T = 30 min e T = 60 min si leggono le velocità V30 e V60 che serviranno quindi a caratterizzare il materiale di cui è costituito l'utensile.

3.2. MATERIALI DA UTENSILE

I materiali da utensile oggi comunemente adoperati sono:

acciai rapidi e superrapidi

carburi metallici

materiali ceramici

Essi si differenziano sia per la loro natura sia per il metodo di fabbricazione.

ACCIAI RAPIDI E SUPERRAPIDI

Questi materiali furono messi a punto per la prima volta agli inizi del secolo e, per le loro caratteristiche di durezza e resistenza alle elevate temperature, consentirono velocità di taglio fino allora impensabili, dal che il loro nome.

Prima di essi, il materiale da utensile più adoperato era l'acciaio temprato, con elevata durezza conferitagli dalla struttura martensitica, ancora presente dopo il necessario rinvenimento successivo alla tempra. E' evidente che la struttura martensitica sarà tanto più diffusa quanto più elevata sarà stata la velocità di raffreddamento, che deve comunque mantenersi al di sopra della velocità critica di tempra, e quanto minori saranno stati la temperatura e il tempo di rinvenimento.

Quando però un tale materiale viene portato a temperatura elevata, come avviene all'utensile durante l'asportazione di truciolo, esso perde rapidamente la sua caratteristica struttura martensitica e quindi la durezza scende a livelli inaccettabili per un’asportazione di truciolo.

La caratteristica principale degli acciai rapidi è la presenza, fra gli elementi di alligazione, del tungsteno, con tenori compresi fra il 15% e il 20%. Questo elemento svolge due ruoli fondamentali:

funge da catalizzatoredel processo di tempra, nel senso che abbassa la velocità critica e quindi consente di eseguire il successivo rinvenimento a temperature non molto elevate con conseguente aumento di martensite residua;

si combina con il carbonio che non è riuscito a restare in soluzione nel reticolo del ferro, formando il carburo di tungsteno WC di durezza molto elevata, superiore a quella della martensite.

Nell'acciaio rapido resteranno comunque piccoli tenori di carbonio e tungsteno ancora liberi.

Una parte del carbonio, durante l'asportazione del truciolo, può entrare in soluzione nel ferro, poiché questo, alle elevate temperature che si instaurano, facilmente si trasforma nella fase g. Si forma così una certa quantità di austenite. Quando l'utensile, al termine della lavorazione, si raffredderà, pur se con una velocità modesta perché semplicemente esposto all'aria, è molto probabile che si formerà altra martensite, proprio per effetto del tungsteno che, come detto prima, abbassa la velocità critica di tempra.

D'altra parte, durante l'asportazione di truciolo, il riscaldamento del materiale costituente l'utensile può, entro certi limiti, favorire la combinazione del carbonio ancora libero con il tungsteno ancora libero formando quindi altro WC.

Dal primo di questi due fenomeni deriva anche l'aggettivo autotemprante dato a questi acciai.

Gli acciai superrapidi, come composizione chimica e trattamenti termici, sono simili agli acciai rapidi; se ne differenziano per la presenza del cobalto, in tenori compresi fra il 5% e il 15%, assente nei precedenti. Il cobalto facilita la formazione di martensite e ostacola la dissociazione dei carburi ad alta temperatura.

La tabella seguente riporta alcune composizioni tipiche di acciai rapidi e superrapidi.

DESIGNAZIONE |

C |

W |

Cr |

V |

Mo |

Co |

X150WCoV130505 |

1.4-1.6 |

12-13 |

4-5 |

4.7-5.3 |

1-2 |

4.5-5.5 |

X80WCo1810KU |

0.75-0.85 |

17.5-19.5 |

3.5-4.5 |

1.5-2 |

0.5-1 |

9-11 |

X82WV18KU |

0.75-0.9 |

17-19 |

3.5-4.5 |

1.7-2.2 |

0.6-0.9 |

- |

X85MoV0.8KU |

0.8-0.9 |

- |

3.5-4.5 |

1.8-2.4 |

7.5-9 |

- |

X82WMo0605KU |

0.75-0.9 |

5.5-7 |

3.5-4.5 |

1.6-2.2 |

4.5-5.5 |

- |

X75W18KU |

0.7-0.8 |

17-19 |

3.5-4.5 |

0.8-1.2 |

- |

- |

X88WV08KU |

0.8-0.95 |

7.5-8.5 |

4-5 |

1.8-2.4 |

- |

- |

CARBURI METALLICI SINTERIZZATI

Questi materiali vengono ottenuti in maniera completamente diversa da quella degli acciai, mediante un processo di sinterizzazione, brevemente illustrato nel seguito.

Si parte da una miscela di polvere di tungsteno e polvere di carbonio a granulometria molto piccola. La miscela viene riscaldata fino a circa l500 °C, con formazione di carburo di tungsteno WC a grana molto grossa.

Il WC viene macinato fino ad ottenere polvere molto fine e successivamente mescolato con polvere di cobalto, aggiungendo eventualmente polvere di carburo di titanio TiC. Questa miscela viene riscaldata sotto pressione, fino a circa 1000 °C. In tali condizioni di temperatura e pressione, avvengono fenomeni di diffusione allo stato solido che provocano una saldatura fra i diversi granelli (I sinterizzazione), in modo da ottenere un solido con la presenza di porosità più o meno diffusa. Il solido viene tagliato successivamente per ottenere le forme tipiche della parte attiva di un utensile. Le placchette, cosi ottenute, vengono sottoposte ad un secondo riscaldamento a circa 1600 °C (II sinterizzazione), durante il quale fonde il solo Co, che avrà pertanto la funzione di cementare i granelli di WC, dando origine a placchette assolutamente esenti da porosità.

Le proprietà dei carburi metallici ottenuti con questo processo possono essere cosi riassunte:

elevata durezza (~1500 HV), anche ad alta temperatura

elevata resistenza all'usura

elevata resistenza a compressione (~4500 N/mm2)

elevata conducibilità termica (~15 cal/mm s °C)

bassa resistenza agli urti

bassa resistenza agli sbalzi termici

L'elevato costo e la difficile affilatura di questi materiali rendono conveniente il loro uso sotto forma di placchette montate su un portautensili (fig. 20 a, b, c).

a b c

Fig. 20 - a: placchetta quadrata; b: placchetta pentagonale; c: fresa con placchette riportate.

Quando il tagliente si sarà usurato, si provvederà a ruotarlo nella sua sede in modo da offrire un nuovo tagliente; quando si saranno sfruttati tutti i lati utili, la placchetta verrà buttata via, da cui anche il nome, per questi materiali, di utensili a gettare.

MATERIALI CERAMICI

Sono materiali che vengono ricavati mediante un processo di ceramizzazione, simile alla sinterizzazione ma effettuata su materiali refrattari, comunemente Al2O3.

Le loro caratteristiche sono notevolmente migliori di quelle di un carburo metallico, con lo svantaggio, però, di una notevole fragilità e di una scarsa resistenza a flessione. Non risultano quindi adatti per lavorazione di materiali poco omogenei e verranno convenientemente impiegati con spoglia negativa.

Questa particolare geometria, come già visto, comporta da un lato un regime termico più elevato (ma la modesta perdita di durezza ad esso conseguente viene ampiamente compensata da un aumento della tenacità), dall'altro riduce la componente verticale dello sforzo di taglio e quindi il momento flettente (fig. 13).

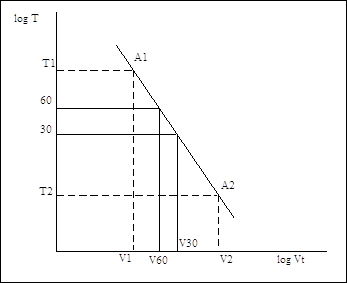

La fig. 21 mostra qualitativamente l'andamento della durezza in funzione della temperatura per i più comuni materiali da utensile.

fig. 21

Fonte: http://dimeca.unica.it/didattica/materie/dionoro/prove/APPUNTI%20IN%20RETE/PARTE%20I%20CAP%203.doc

Sito web da visitare: http://dimeca.unica.it/didattica/materie/dionoro/sist_lavorazione.html

Autore del testo: non indicato nel documento di origine

Parola chiave google : Utensili da taglio usura durata e materiali tipo file : doc

Visita la nostra pagina principale

Punte da trapano

Utensili da taglio usura durata e materiali

Termini d' uso e privacy